特醫(yī)食品全營養(yǎng)粉的研制

◎ 張海悅,閆小娟,李曉玲,張 賀

(1.長春工業(yè)大學(xué),吉林 長春 130000;2.吉林省富生特醫(yī)食品有限公司,吉林 長春 130607)

特殊醫(yī)學(xué)用途配方食品(Food for Special Medical Purpose,F(xiàn)SMP,簡稱特醫(yī)食品)是為了滿足進食受限、消化吸收障礙、代謝紊亂或特定疾病狀態(tài)人群對營養(yǎng)素或膳食的特殊需要,專門加工配制而成的配方食品[1-4],分為全營養(yǎng)、特定全營養(yǎng)(13種,需做臨床)和非全營養(yǎng)(脂肪、氨基酸、電解質(zhì)等)。當今全球86%(亞洲40%左右)以上的住院病人營養(yǎng)不良或者面臨營養(yǎng)不良的風險,高達67%的護理院和91%的康復(fù)中心及38%的社區(qū)老人都面臨同樣的問題。營養(yǎng)不良使機體抵抗力降低,感染危險性增加,并發(fā)癥增多,死亡率增加,住院費用明顯增高,住院時間延長。

全世界每年消費FSMP產(chǎn)品約640億元(2017年中國消費達到33.7億元),市場每年以6%的速度遞增。國內(nèi)市場90%的份額被幾家跨國公司(費森尤斯、紐迪希亞、雅培)壟斷,這些公司的產(chǎn)品大部分是“藥”字號批文。國內(nèi)企業(yè)僅占據(jù)10%,而產(chǎn)品的批文為“食”字號。國內(nèi)企業(yè)由于進入時間晚,大部分以仿制國外產(chǎn)品為主,自主知識產(chǎn)權(quán)少,技術(shù)落后,投資規(guī)模小,因而沒有品牌影響力。

本研發(fā)團隊在吉林大學(xué)第一醫(yī)院、吉林大學(xué)中日聯(lián)誼醫(yī)院、吉林市人民醫(yī)院等做了200份市場調(diào)研,調(diào)研結(jié)果分析得出:目前很多患者營養(yǎng)不良、無法獨立進食,但是家屬找不到適合的食物(不知道且不了解特醫(yī)食品),需要將食物研磨(無法將食物研的很碎,且營養(yǎng)不均衡),常常發(fā)生食物誤進氣管而導(dǎo)致窒息的嗆食,對病人造成二次傷害。

因此,特醫(yī)食品全營養(yǎng)粉的開發(fā)具有廣闊的市場前景。本文針對10歲以上需營養(yǎng)補充的人群,旨在開發(fā)和生產(chǎn)有科技含量的全營養(yǎng)配方食品,通過對主要原料的粒度、產(chǎn)品的顆粒度分布、沖調(diào)性、滲透壓和休止角等物性進行研究,初步篩選出干法工藝配方,并進行試制。從物料平衡、混合均勻和工藝穩(wěn)定性3個方面,對干法的工藝進行工藝驗證研究。特醫(yī)食品全營養(yǎng)粉可以作為一種營養(yǎng)補充,起到營養(yǎng)支持作用,促進患者疾病康復(fù),減少醫(yī)療財政負擔,并且提高患者的生活質(zhì)量水平。

1 材料與方法

1.1 材料與儀器

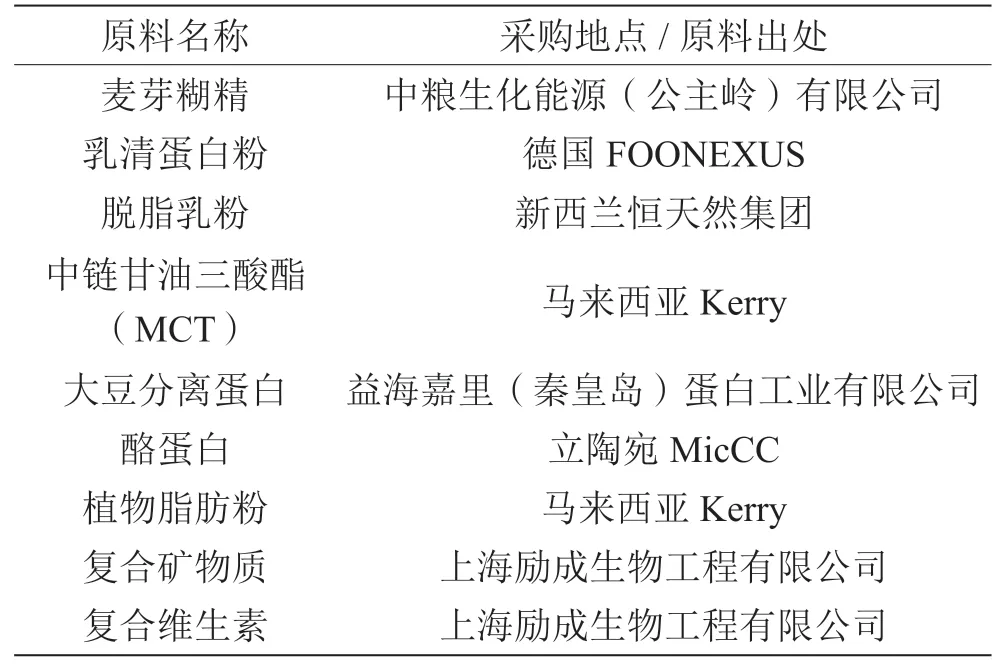

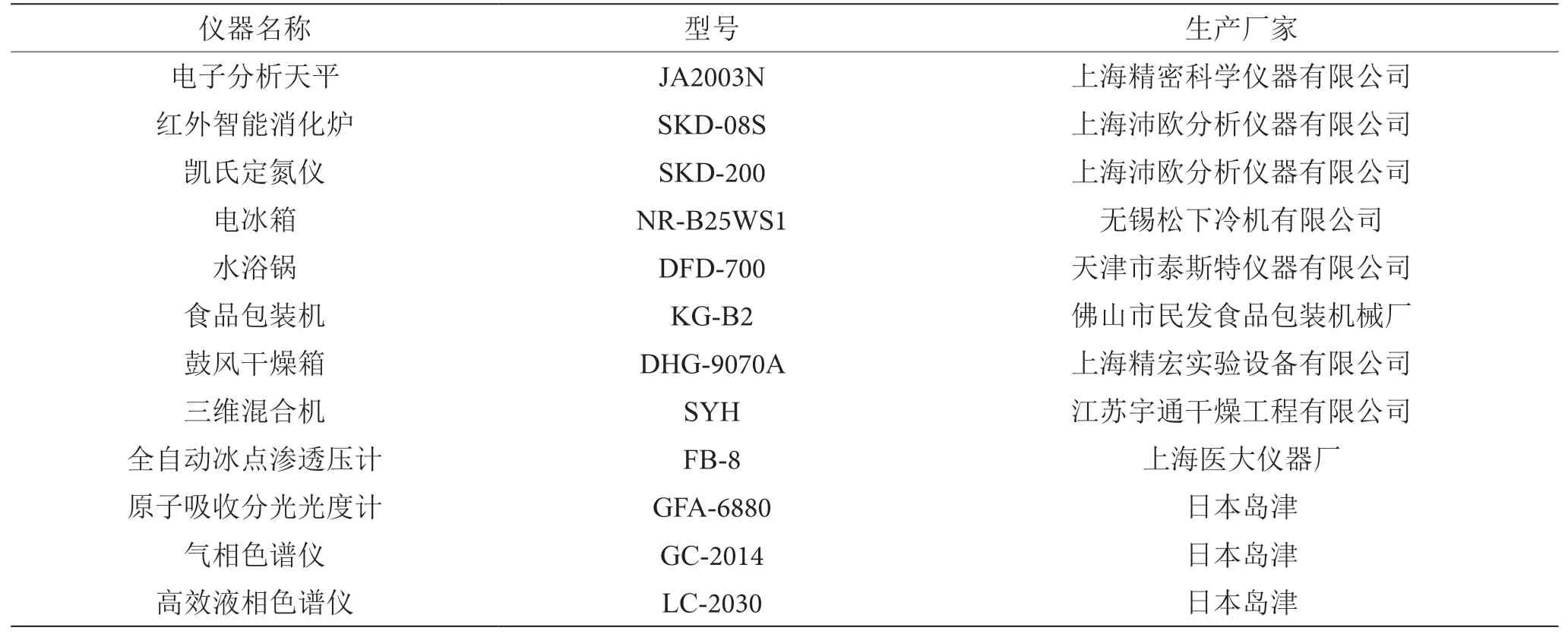

鹽酸、氫氧化鈉、硼酸、硫酸銅、硫酸鉀、硫酸等均為分析純。實驗所用原料見表1,所用儀器設(shè)備見表2。

表1 實驗原料表

表2 實驗儀器表

1.2 試驗方法

1.2.1 全營養(yǎng)粉配方設(shè)計

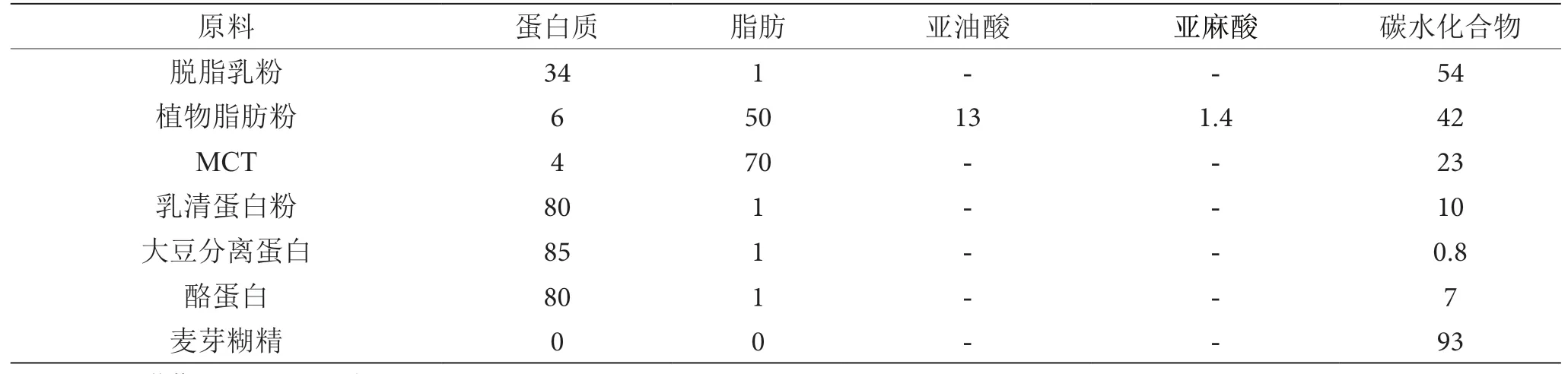

參考特殊醫(yī)學(xué)用途配方食品通則[2]和有關(guān)食品安全國家標準的要求,設(shè)計了4個配方供篩選研究用。在設(shè)計供篩選配方時,主要是基于體現(xiàn)配方中占比大、顆粒大的原料間差異,而對于配方占比小、顆粒小的微量元素則主要是從混合均一性作為驗證點來考慮。原料營養(yǎng)素含量分析見表3,配方設(shè)計見表4。

表3 原料營養(yǎng)素本底含量分析表(單位:g/100 g)

表4 基本配方設(shè)計表

配方設(shè)計參考《食品安全國家標準 特殊醫(yī)學(xué)用途配方食品通則》(GB 29922—2013)蛋白質(zhì)含量不低于0.7 g/100 kJ,其中優(yōu)質(zhì)蛋白質(zhì)所占比例不少于50%。亞油酸供能比應(yīng)不低于2.0%;ɑ-亞麻酸供能比應(yīng)不低于0.5%。

1.2.2 顆粒度測定[5]

稱取100 g樣品,按照從小到大的順序?qū)?4目、30目、35目和40目標準篩依次疊放好,然后將稱好的樣品倒入篩中,搖動標準篩至恒重,稱量并記錄未通過標準篩的樣品重量,按照公式(1)計算樣品顆粒的通過率。

式中,X-試樣通過某規(guī)格篩的百分比;m-試樣未通過某規(guī)格篩的質(zhì)量;M-試樣的質(zhì)量。

1.2.3 沖調(diào)性測定

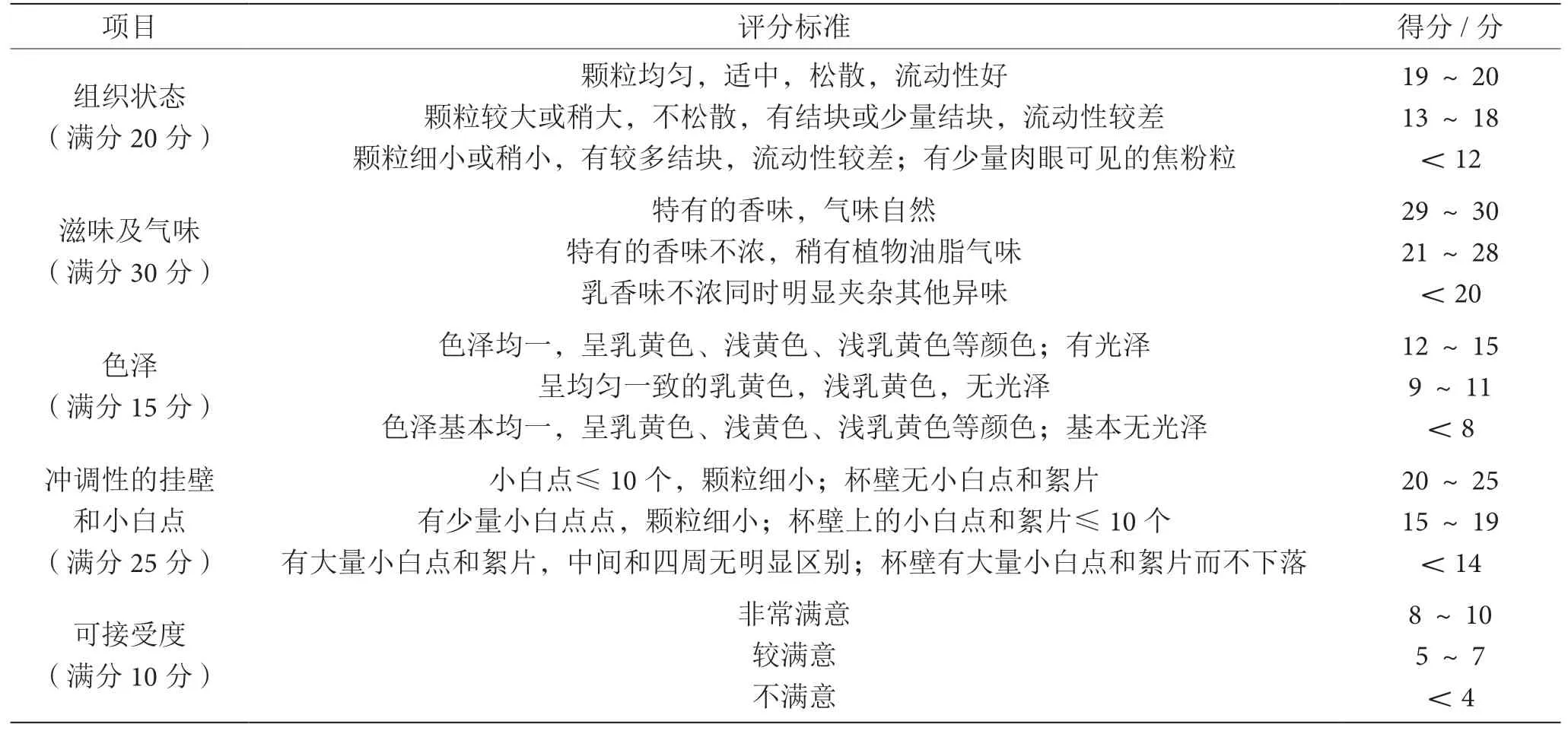

選定10名食品專業(yè)人士組成評價小組,用100 mL量杯量取200 mL溫水(約50 ℃),倒入可密閉的容器內(nèi),取30 g樣品分別倒入容器內(nèi),蓋上蓋子,緊按舌蓋,上下?lián)u晃20 s,靜置5 min后,觀察沖調(diào)液狀態(tài),并根據(jù)表5進行評分,評分結(jié)果取平均值。

1.2.4 滲透壓測定[6]

抽取0.5 mL的300 mOsm·kg-1和800 mOsm·kg-1定標液分別放入干燥的試管,對全自動冰點滲透壓計進行定標。定標完成后,稱取樣品制備10%的溶液(去離子水為溶劑),樣品充分溶解并混合均勻后測定。每個樣品重復(fù)檢測3次,取平均值。

1.2.5 休止角測定

休止角是檢驗粉體流動性的重要指標之一,是粉劑自然流動后粉體堆放的斜角最大值。休止角越小,流動性越好;反之如果是黏性粉體或粒徑為100~200 μm的粉體,其粒子間的相互作用力較大而導(dǎo)致流動性差,相應(yīng)地休止角較大[7]。

休止角測定方法:將漏斗固定于坐標紙(紙放置于水平臺上)上方一定高度,從漏斗加入物料直到形成的堆積圓錐頂部與漏斗底部剛好接觸,測定圓錐直徑,以漏斗底高度與圓錐半徑比計算休止角tanθ[8]。

1.3 干法工藝

干法工藝是把采購的大包裝原輔料加入到攪拌罐中,與維生素、礦物質(zhì)等營養(yǎng)元素一起攪拌,然后裝罐。干法工藝方便快捷、易于調(diào)整,在生產(chǎn)過程中營養(yǎng)素基本不會發(fā)生損耗[9],容易滿足各種元素的需求。但由于是固態(tài)混合,為保持營養(yǎng)素能分布均勻,需要進行“等量遞增”處理。

表5 全營養(yǎng)粉的評分標準表

1.3.1 工藝流程

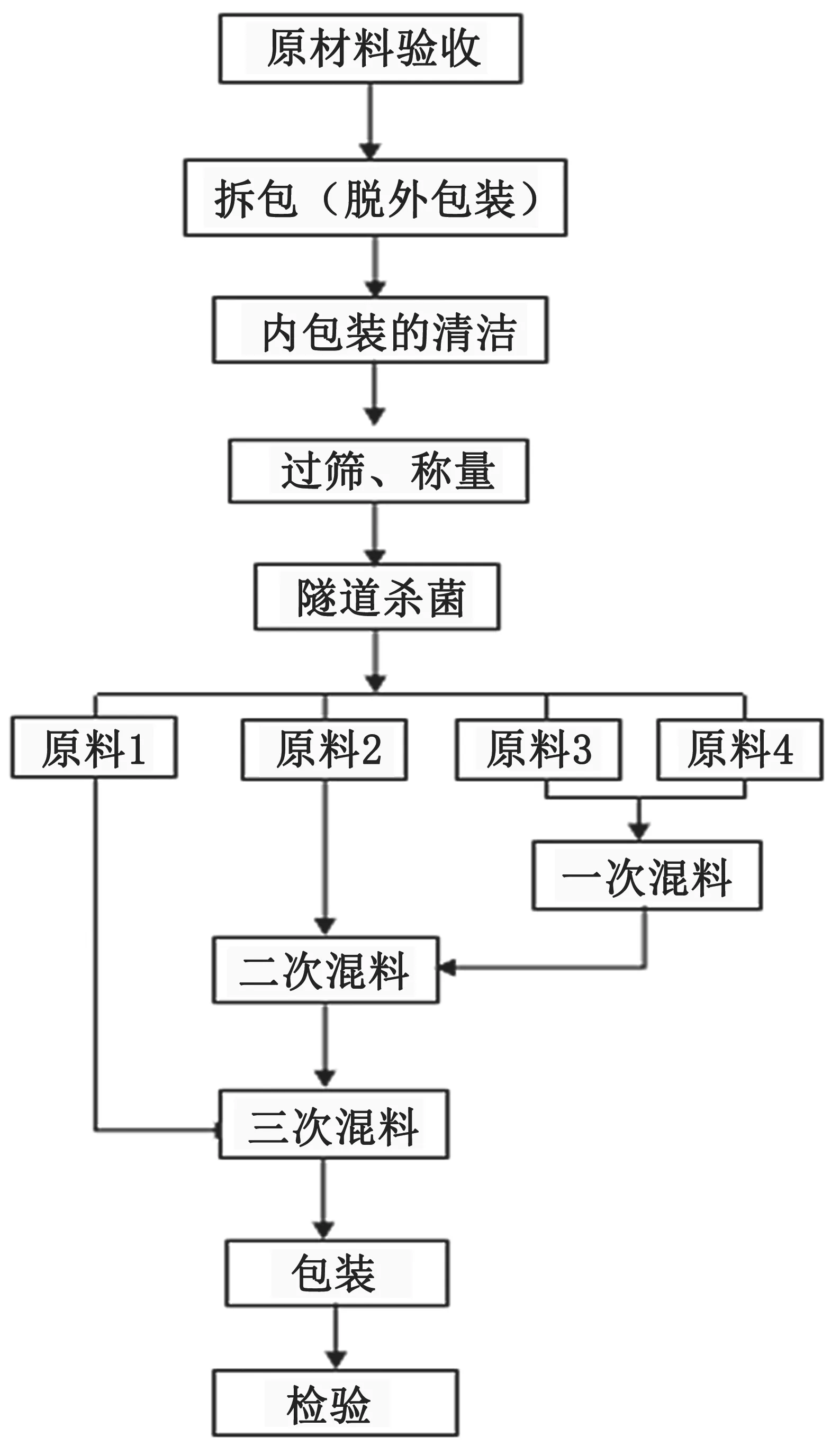

干法工藝具體流程見圖1。

圖1 工藝流程圖

操作要點:①原料進廠后進行按企業(yè)標準進行檢驗,合格后入庫備用。領(lǐng)料后將原料外包裝袋扒皮去,要特別注意操作間的衛(wèi)生。對內(nèi)包裝袋用乙醇進行清潔后去掉內(nèi)包裝袋。②原料的過篩、稱量、殺菌。原料根據(jù)配方進行稱量,然后采用隧道殺菌法進行滅菌。過篩的目的是除去粉中團塊、粉渣,使粉呈現(xiàn)均勻的粉末狀態(tài)。③原料的混合。按用量多少依次排開,采用等量遞增法,依次擴大,將所有原料徹底混合均勻。

1.3.2 工藝的物料平衡分析[10]

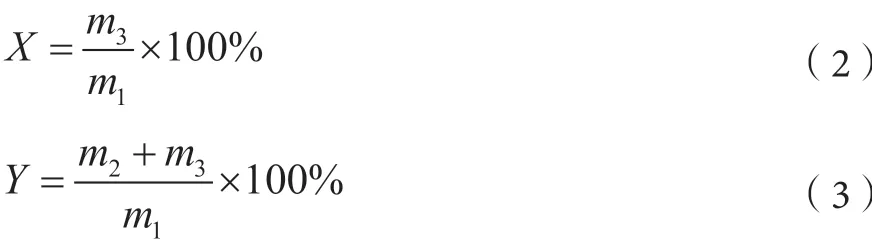

相同工藝條件下,中試生產(chǎn)3批次。通過對物料的投入產(chǎn)出分析,判斷工藝條件下產(chǎn)品營養(yǎng)素指標偏離情況,并按公式(2)(3)計算投入產(chǎn)出比、物料平衡率。(抽樣數(shù)為總生產(chǎn)量的1/5)

式中,X-投入產(chǎn)出比,Y-物料平衡率;m1-實際投料量,單位為kg;m2-生產(chǎn)損耗量,包括過程抽樣和廢粉,單位為kg;m3-實際產(chǎn)出量,單位為kg。

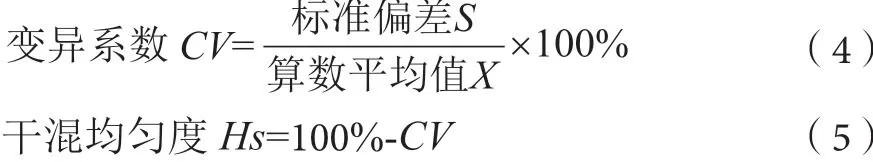

1.3.3 全營養(yǎng)粉的干混均勻度驗證試驗[11]

采用第一批次樣品,于混合機3個不同位置點取樣,每個位置點取2份,根據(jù)國標測出所有維生素和礦物質(zhì)的含量,再根據(jù)公式(4)計算變異系數(shù),比較檢測值確認混合均勻性。

1.3.4 工藝穩(wěn)定性分析

通過對3批中試產(chǎn)品中蛋白質(zhì)、脂肪、碳水化合物、所有維生素和礦物質(zhì)的含量測定,比較各批次間指標的相對標準偏差分析工藝的穩(wěn)定性。

2 結(jié)果與分析

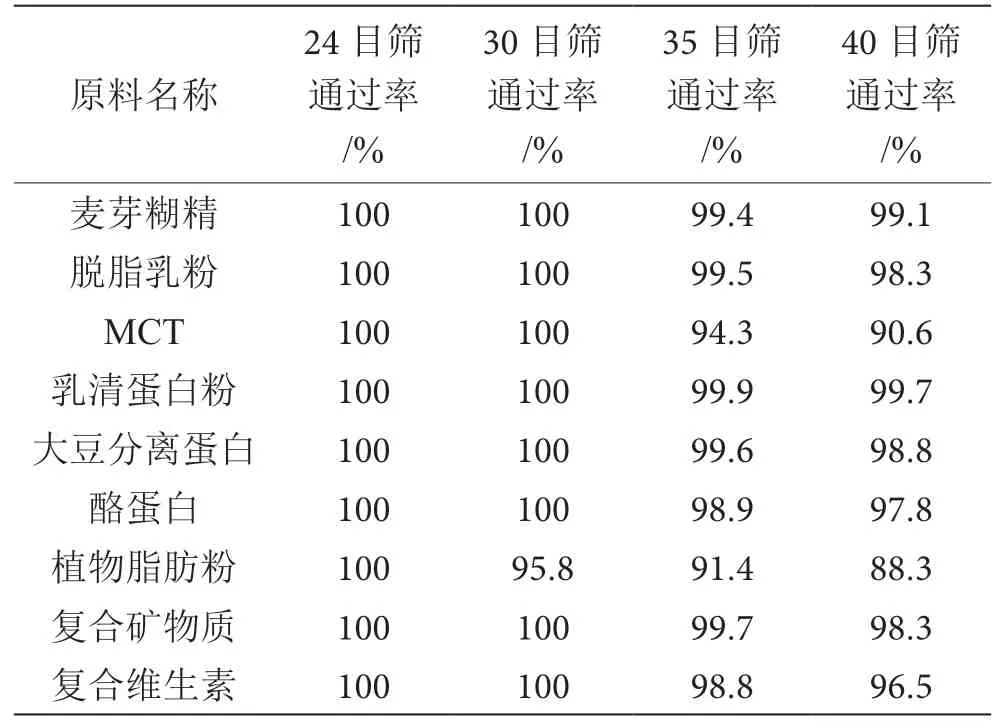

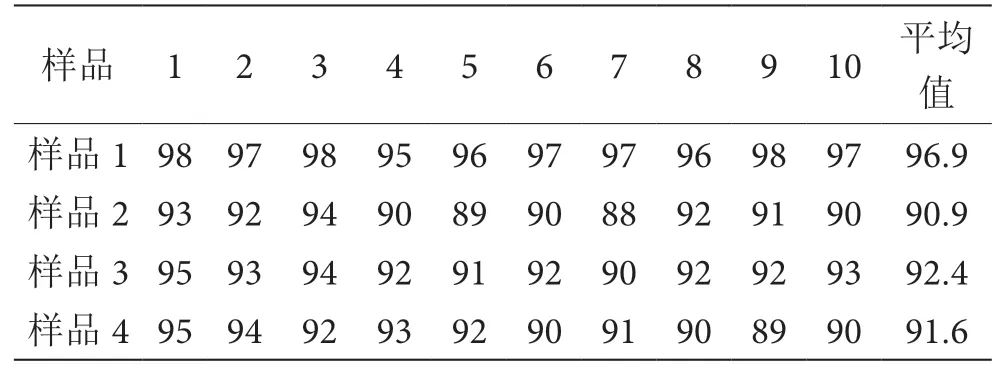

2.1 顆粒度分析

對篩選配方所用原料:麥芽糊精、乳清蛋白粉、脫脂乳粉、MCT、大豆分離蛋白、酪蛋白、植物脂肪粉、復(fù)合礦物質(zhì)、復(fù)合維生素及待篩配方樣品的顆粒度進行了測定,結(jié)果如表6和表7所示。由于實際生產(chǎn)時篩孔尺寸目數(shù)較大,因此本試驗選用24目、30目、35目和40目標準篩,由表6和表7可以看出,隨著標準篩目數(shù)的增加,原料和樣品的通過率有一些下降,但至40目篩時,所有配方產(chǎn)品的通過率都大于97%,差異性不大,原因是隨著三維混合機的不斷旋轉(zhuǎn)攪拌,不同大小顆粒的物料會逐漸從無序變?yōu)橛行驙顟B(tài),大顆粒間的空隙由小顆粒填補,最后物料混合均勻[12-13]。

表6 原料不同目數(shù)透過率分析表

表7 待篩配方樣品不同目數(shù)透過率分析表

2.2 溶解性分析

對待篩選配方的溶解性和沖調(diào)液的感官評價進行了分析,評價結(jié)果見表8。

表8 不同原料制成的全營養(yǎng)粉沖調(diào)液的感官評價結(jié)果表

對4種樣品的沖調(diào)液的感官特性評價結(jié)果可以得出,樣品1的評分最高,其次是樣品3,樣品1蛋白來源為乳清蛋白,樣品3蛋白來源為乳清蛋白和酪蛋白,乳清蛋白是一種優(yōu)質(zhì)蛋白,其賴氨酸、色氨酸、蘇氨酸、亮氨酸和異亮氨酸的含量均高于酪蛋白,并且利用率和生物價均高于酪蛋白。樣品2和樣品4口感不是很好,有腥味,原因是含有大豆蛋白,同時沖調(diào)后杯壁有小白點和絮片,沖調(diào)性一般。結(jié)果表明,原輔料的選擇差異會導(dǎo)致終產(chǎn)品的溶解性存在差異。而樣品成分、水分含量[14]、顆粒度大小[15]和蛋白質(zhì)含量[16]等都會影響全營養(yǎng)粉的溶解性。總體而言,樣品1的溶解性優(yōu)于其他系列配方。

2.3 滲透壓分析

溶液滲透壓是指溶液中溶質(zhì)微粒對水的吸引力,通常用毫滲透摩爾濃度(mOsm·kg-1)表示。溶液滲透壓的大小與溶液中所含溶質(zhì)的顆粒數(shù)目成正比,溶質(zhì)微粒越多,溶液滲透壓也越高。試制樣品與市售某品牌樣品進行滲透壓測定,結(jié)果如表9所示。

表9 不同樣品滲透壓結(jié)果表

從表中數(shù)據(jù)可以看出,試制樣品的滲透壓為明顯低于市售產(chǎn)品,接近于等滲透,主要原因可能是產(chǎn)品配料中的碳水化合物、蛋白質(zhì)種類及添加量不同,導(dǎo)致滲透壓的差異。滲透壓越高(>550 mOsm·kg-1),對胃腸道的抑制作用越明顯;高滲可導(dǎo)致胃潴留、惡心、嘔吐和嚴重的腹瀉,引起脫水和電解質(zhì)紊亂。

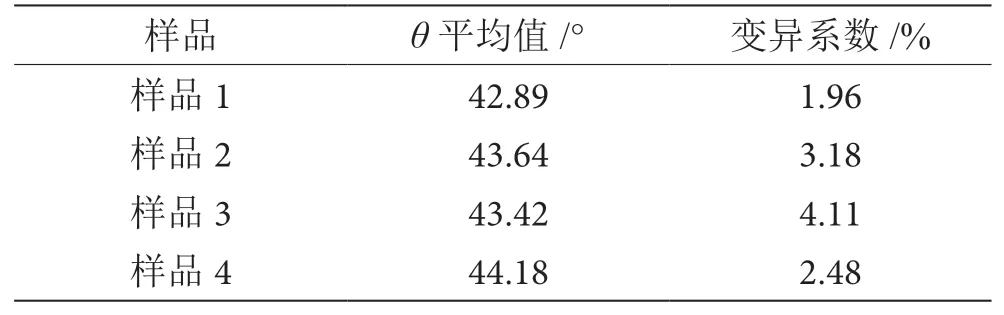

2.4 休止角分析

對篩選配方的粉體流動性進行了分析,結(jié)果如表10所示。

表10 不同樣品的休止角分析表

由表10可以看出,由于原輔料選擇的差異,篩選配方的樣品休止角存在一定的差異,總體上,樣品1配方的休止角最小,休止角與粉體流動性有關(guān),休止角越小則流動性越好[17]。此外,各配方的休止角變異系數(shù)均在5%以內(nèi),表明原料顆粒大小的差異對混合工藝的適應(yīng)性影響不大[18]。

根據(jù)以上試驗結(jié)果選用樣品1為全營養(yǎng)粉的最終配方。所制得的成品色澤:白色微黃,均勻一致;滋味和氣味:甜味適中,無異味;組織狀態(tài):細膩松散,流動性較好;可接受度:接受度較高;沖調(diào)性:沖調(diào)比例為30 g/200 mL,顏色均一,香味濃郁,無明顯結(jié)塊,食用可口。

2.5 干法工藝分析

工藝過程中采用等量遞增法,即將量少的組分與等體積的其他組分先混合,將此混合物混合均勻后,再將多量成分按此混合物的體積等量加入,再混合均勻,依次等量遞增至全部混合均勻。整個生產(chǎn)混合操作需20~30 min。

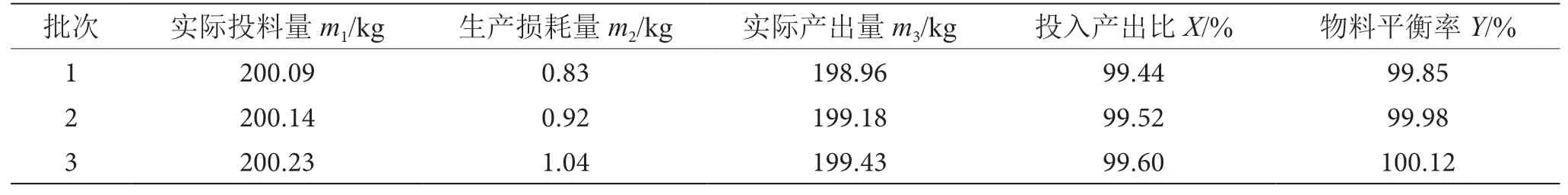

2.6 工藝的物料平衡分析

對生產(chǎn)工藝進行投入產(chǎn)出分析,計算工藝的投入產(chǎn)出比和物料平衡率,結(jié)果見表11。

表11 3批次工藝物料數(shù)據(jù)表

由表11可知,在該生產(chǎn)工藝條件下,物料的生產(chǎn)穩(wěn)定好,理論上投入產(chǎn)出比和物料平衡率應(yīng)為100%,而實際生產(chǎn)的3批次投入產(chǎn)出比在99.44%~99.60%,物料平衡率在99.85%~100.12%。原因是在實際生產(chǎn)過程中,稱量器具會存在1‰左右的計量差,且計算生產(chǎn)實際產(chǎn)出成品時,不可能對所有的產(chǎn)品進行逐一稱量,而是依據(jù)《定量包裝商品凈含量計量檢驗規(guī)則》(JJF 1070—2005)[18]來進行。隨機抽取一定樣本量的產(chǎn)品進行稱重計量,由于樣品凈含量的微小偏差會造成一定計算上的偏差。因此,在實際生產(chǎn)時投入產(chǎn)出比在98%~102%都屬于正常情況,能夠符合工藝和產(chǎn)品要求。

2.7 干混均勻度驗證

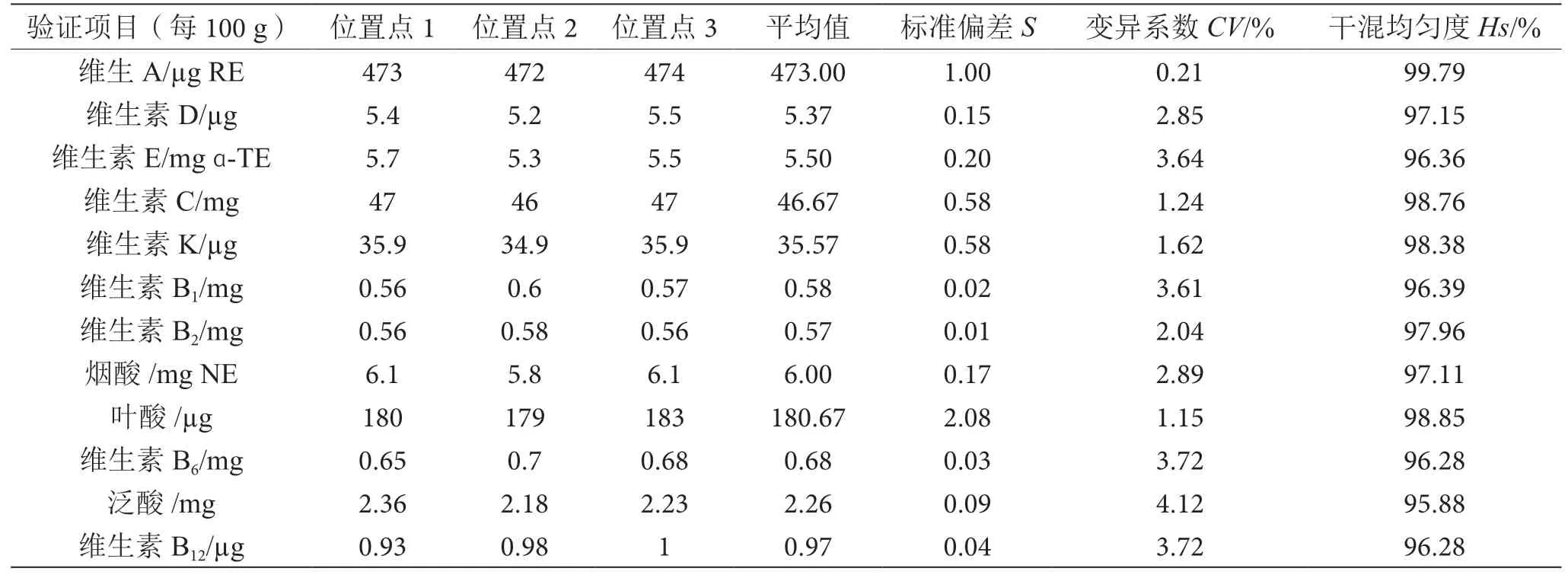

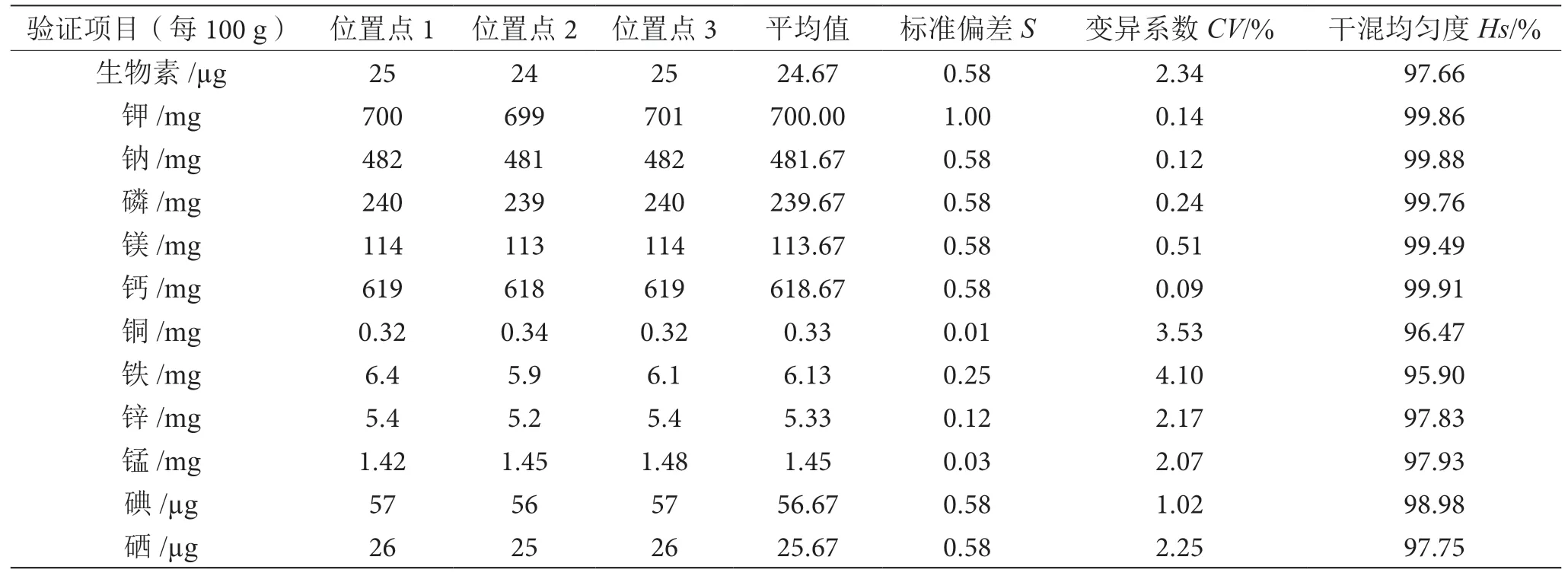

按照干混均勻度驗證試驗方法,測定不同位置取樣的全營養(yǎng)粉樣品的維生素和礦物質(zhì)的含量,由表12可見不同位置取樣的干混均勻度均大于95%,由此可確認,按照確定的配方,通過干混法工藝得到的產(chǎn)品是均勻的、可行的。

表12 全營養(yǎng)粉干混均勻度表

續(xù)表12

2.8 工藝的穩(wěn)定性分析

對相同配方進行重復(fù)性批次生產(chǎn),對產(chǎn)品的部分營養(yǎng)指標進行了檢測,結(jié)果見表13。

表13 不同批次產(chǎn)品的營養(yǎng)素相對標準偏差表

由表13可知,生產(chǎn)批次的不同對產(chǎn)品的營養(yǎng)素指標有一定的影響[19],不同批次營養(yǎng)素的相對標準偏差均在5%以內(nèi),根據(jù)美國食品藥品監(jiān)督管理局(FDA)《混合均勻性取樣和評價南》[20]的規(guī)定可以判斷混合均勻,礦物質(zhì)混合穩(wěn)定性略優(yōu)于維生素,這可能與原料的粒度分布和添加量有關(guān)。

3 結(jié)論

本文從主要原料的顆粒度、產(chǎn)品的顆粒度分布、沖調(diào)性、滲透壓和休止角等物性對干法工藝生產(chǎn)的全營養(yǎng)配方粉進行研究,初步篩選出干法工藝配方。根據(jù)配方試制產(chǎn)品,對試制產(chǎn)品從物料平衡、混合均勻和工藝穩(wěn)定性3個方面進行工藝驗證研究,在該干法生產(chǎn)工藝條件下,物料的投入產(chǎn)出比在99.44%~99.60%,不同位置取樣的干混均勻度均大于95%,不同批次營養(yǎng)素的相對標準偏差均在5%以內(nèi),該工藝條件能滿足全營養(yǎng)配方粉產(chǎn)品的實際生產(chǎn),營養(yǎng)素指標符合《食品安全國家標準 特殊醫(yī)學(xué)用途配方食品通則》(GB 29922—2013)中規(guī)定,為相關(guān)企業(yè)干法工藝生產(chǎn)全營養(yǎng)粉提供理論與實踐依據(jù)。