新型組裝方式燒結純PcBN材料

鄧福銘,王 浩,宋美嬌, 王 涵,楊 幸, 張 鵬

(1. 中國礦業大學(北京), 超硬刀具材料研究所, 北京 100083)(2. 中國礦業大學(北京), 高壓新材料研發中心, 北京 100083)(3. 北京京東方光電科技有限公司,北京 100176)

聚晶立方氮化硼(polycrystalline cubic boron nitride,PcBN)是在高溫高壓的條件下由許多各向異性的小顆粒cBN微粉在有或無黏結劑參與時燒結而成的聚結體[1]。其因具有較高的熱穩定性以及對黑色金屬的惰性而成為加工淬火鋼與鑄鐵等難加工材料的理想刀具材料[2]。對于有黏結劑型PcBN,由于黏結劑相的加入,其燒結條件純PcBN的燒結條件要低得多[3-4],因此在實際生產中主要以有黏結劑的PcBN為主。然而黏結劑的加入對于PcBN材料的性能將產生一定的負面影響[5-6],無黏結劑型純PcBN復合材料具有更高的硬度、耐磨性與耐熱性。因此,純PcBN在諸多加工領域開始被人們所關注[7-9]。

目前,純PcBN材料的燒結方法主要有2種:使用六方氮化硼(hBN)或洋蔥式氮化硼(oBN)作為原材料,在高溫超高壓下燒結合成[2, 8];直接使用cBN微粉作為原料,在高溫超高壓下燒結合成[10-11]。采用oBN為前驅物得到的具有納米孿晶結構的立方氮化硼(nt-cBN),其硬度超過了cBN單晶,近似于金剛石[8]。當這種具有納米孿晶結構的氮化硼受到擠壓時,孿晶界周圍的共價鍵會重新排列,導致樣品性能的大幅提升[12]。采用hBN作為前驅物得到的PcBN材料,由于晶粒內部存在較細的孿晶,也能夠有效地提升樣品的硬度[13]。然而,這2種合成方式所需的燒結條件較高,通常需要超高的壓力(如超過15 GPa)[8]或者較高的溫度(如超過2 200 ℃)[3],不適于進行商業生產。采用亞微米以及微米級的cBN為原料時,均在晶粒內部發現了大量的孿晶和堆垛層錯等微觀缺陷,這些缺陷使得材料的性能得到了提高[7, 14]。但是在采用純cBN微粉作為原料制備純PcBN材料時,影響PcBN材料性能的因素較多,如cBN顆粒的大小、燒結壓力和燒結溫度等均對材料的性能有較大的影響[10-11, 15]。并且與有黏結劑PcBN相比,純PcBN所需的燒結條件較高[13],在國產六面頂壓機下進行生產時,需要提供更大的壓力以及更高的加熱功率,導致工業化生產較為困難。

為了在較低的燒結參數條件下燒結合成純PcBN材料,對葉蠟石組裝塊的組裝方式進行優化設計,得到了更優的傳壓效率和保溫效果,成功在較低的燒結溫度下得到了品質較好的純PcBN材料。對比不同燒結溫度下合成的燒結體,得到了此組裝下最優的燒結參數。

1 實驗設計

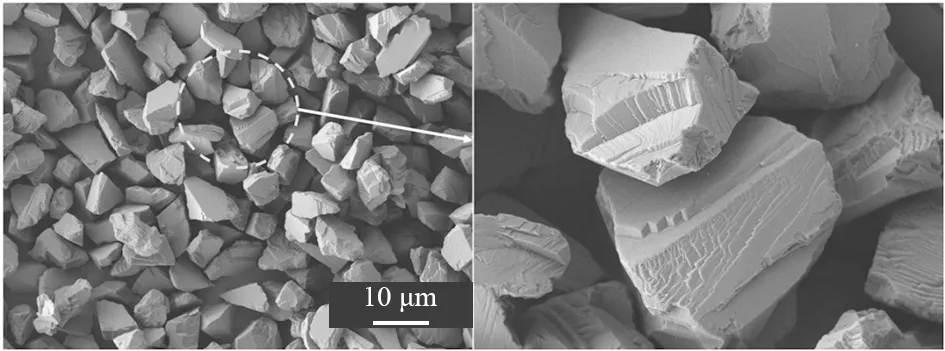

實驗采用平均粒度尺寸為10 μm的cBN微粉(實際為8~12 μm的cBN微粉混合體,純度>99%)作為初始材料,其SEM結果如圖1所示。

圖1 cBN微粉的SEM結果Fig. 1 SEM of cBN powder

從右側的cBN顆粒放大圖中可以看出:純cBN微粉顆粒的表面存在大量的清晰紋理,這說明cBN顆粒的表面有明顯的缺陷,這些缺陷的存在有利于cBN與cBN顆粒之間在高溫高壓下燒結時的相互結合。

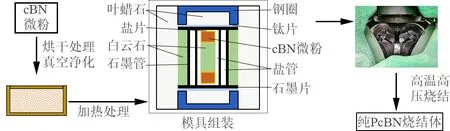

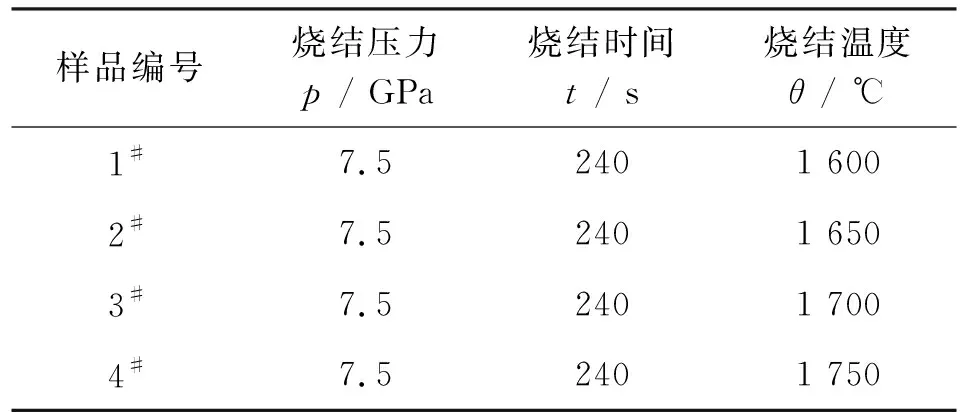

實驗的具體工藝流程如圖2所示。進行燒結實驗前先將cBN微粉在真空爐中進行高溫處理,從而保證cBN微粉的潔凈度,而且能夠激活cBN顆粒的表面活性。將處理后的純cBN微粉裝進同樣經過潔凈化處理的鉬杯里,壓實后放進葉蠟石模具。最后,將完整的組裝塊置于國產六面頂壓機上(壓機型號:Y-650;頂錘尺寸:44 mm×44 mm)進行高溫高壓燒結。設定燒結壓力為7.5 GPa,燒結時間為240 s,燒結溫度分別為1 600 ℃,1 650 ℃,1 700 ℃和1 750 ℃。各樣品編號如表1所示。

圖2 純PcBN制備工藝示意圖Fig. 2 Schematic diagram of pure PcBN synthesis process

表1 純PcBN材料的燒結條件Table 1 Sintering conditions of pure PcBN material

由于六面頂壓機內部為高溫高壓的等靜壓狀態,在密閉性不好的情況下很容易導致高壓放炮現象,不可能每次實驗都對內部腔體的溫度和壓力進行測量。因此,在實驗之前單獨進行組溫度和壓力的標定試驗。使用B型雙鉑銠熱電偶對溫度進行標定,并將其與加熱功率相對應;同時利用Bi、Ba、Tl金屬相的高壓相變標定腔體內的實際壓力,并將其與油壓參數相對應。發現:當腔體溫度為1 700 ℃時對應的加熱功率為5.5 kW;腔體內壓力為7.5 GPa時,對應的油壓為86 MPa。

純PcBN材料的合成需要較高的條件。在保證組裝方式的安全性與穩定性的前提下,對于傳統的組裝方式進行了改進設計。純PcBN制備工藝的示意圖如圖2所示。在燒結過程中,腔體內熱量主要由石墨管產生,溫度也主要集中在其附近,因此選用橫截面積更小的高導電型石墨管(厚度為1.1 mm)加熱,并采用雙石墨管加熱的方式,其中間用鹽管(厚度為2.0 mm)隔開(如圖2中模具組裝所示),從而增大電阻和加熱效率以產生更高的溫度。加熱管的熱量在中心疊加可產生更好的加熱效果。將樣品置于靠近鈦片的位置,保證壓力的有效傳遞并且使樣品處于最佳的保溫位置。在腔體內部填充更大尺寸的白云石以保證合成腔體內的壓力。為了保證腔體的密封性良好,選擇合適的葉蠟石尺寸(58 mm)確保合成過程中葉蠟石密封邊的厚度達到安全范圍。

對燒結后的純PcBN試樣進行噴砂、研磨處理,以除去樣品表面殘留的鉬;使用磨床和拋光機處理其表面,保證樣品上下表面的平整光亮;用丙酮進行清洗并烘干得到純PcBN試樣。

用掃描電子顯微鏡(Hitachi S-3400N)分析燒結體的表面微觀形貌;用X射線衍射儀(Panalytical Aeris)對燒結體的物相組成進行表征;根據阿基米德排水法原理,用天平(ES-J120A)測量燒結體的質量,進而計算其體積密度、顯氣孔率和吸水率,以表征材料的致密性;用顯微硬度儀(HXS-1000CAY)測量其維氏硬度(加載力為19.6 N,加載時間為15 s),取3次加載的有效值計算試樣的平均硬度值;用激光切割儀切割樣品,得到尺寸為φ3 mm的圓柱體樣品并打磨其外緣,之后在萬能試驗機上對圓柱體樣品進行壓潰試驗以表征材料的抗壓強度。

2 結果與分析

2.1 純PcBN樣品物相和顯微結構分析

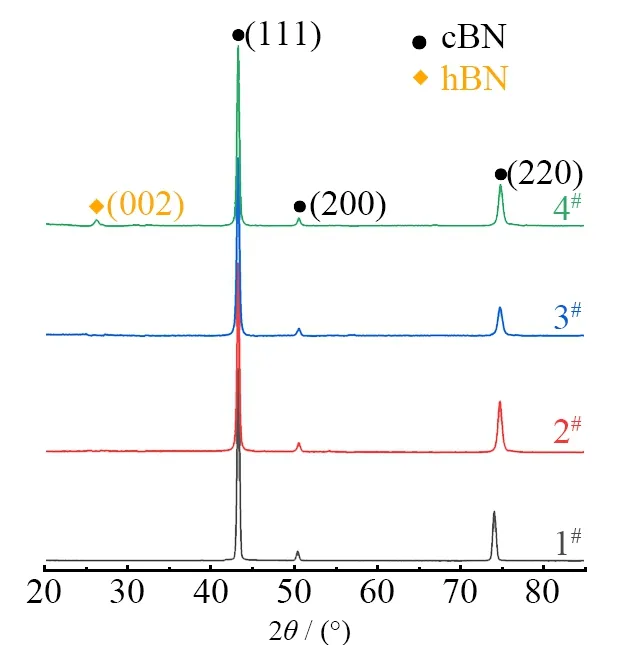

不同溫度下的純PcBN樣品的XRD分析圖譜如圖3所示。將各衍射峰與標準XRD圖譜比較分析可以得出:在1#、2#和3#樣品的XRD譜圖中,只有非常明顯的cBN峰,沒有發現hBN特征峰,說明這3個燒結體中存在的物相主要是cBN,沒有發生cBN的六方化。但在4#樣品的XRD譜圖中,除了cBN特征峰之外,在26.7°處出現了hBN (002)晶面的特征峰,可以認為在燒結溫度升高至1 750 ℃時,純PcBN燒結體內有cBN六方化生成了hBN。因此,在燒結合成純PcBN燒結體時,要嚴格把控合成溫度,防止cBN的六方化。

圖3 不同燒結溫度下純PcBN樣品的XRD分析圖譜Fig. 3 XRD analysis of pure PcBN samples at different sintering temperatures

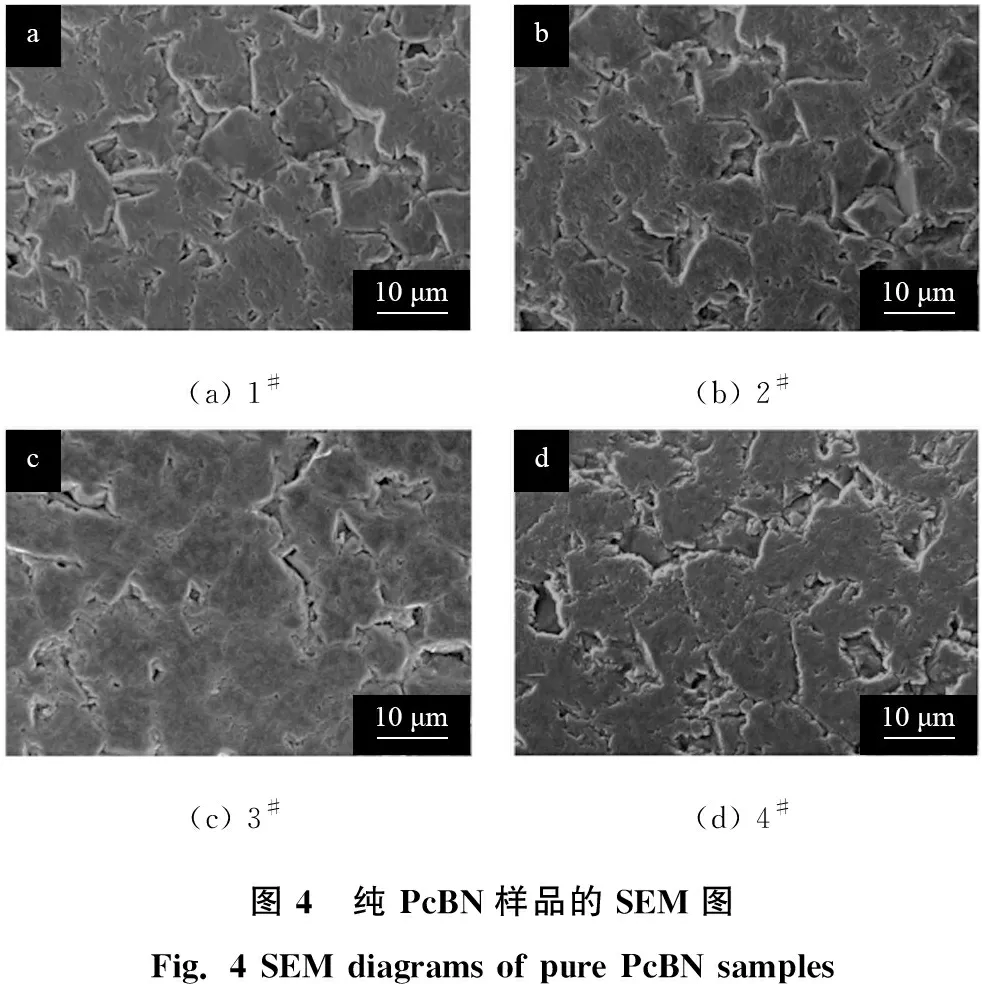

圖4所示為4組純PcBN燒結體的SEM微觀組織形貌。從圖4可以看出:4組樣品的表面形貌均為網狀結構,灰黑色區域為cBN顆粒,白色區域為cBN顆粒的邊界,深黑色為晶粒間的孔隙。

從圖4中還可以發現:cBN顆粒間的孔隙隨著燒結溫度的升高逐漸減小。當燒結溫度為1 700 ℃時(圖4c),純PcBN燒結體中的孔隙最少,cBN顆粒緊密地聚集在一起,形成大量的cBN-cBN顆粒間結合。當燒結溫度升高至1 750 ℃時,孔隙區域反而增多。1#樣品的表面形貌中存在大面積的孔隙,這說明樣品中只有少部分的cBN顆粒之間形成了cBN-cBN結合,大多數的cBN顆粒只是在超高壓的作用下被擠壓到一起形成簡單的機械結合;2#樣品的SEM形貌中的孔隙面積有所減少,說明cBN顆粒間的接觸面積增大;而3#樣品中的孔隙面積明顯減少,原始cBN顆粒變得圓潤,說明這時大多數的cBN顆粒發生了明顯的塑性變形,大量的cBN顆粒之間形成了牢固的cBN-cBN結合;燒結溫度最高的4#樣品的SEM形貌中的孔隙面積反而增大,結合XRD分析可知此燒結溫度下的燒結體中有hBN相出現,可能是由于發生了cBN向hBN的逆轉化,導致顆粒間的cBN-cBN結合減少。

(a) 1#(b) 2#(c) 3#(d) 4#圖4 純PcBN樣品的SEM圖Fig. 4 SEM diagrams of pure PcBN samples

選用此組裝方式燒結純PcBN時,在燒結溫度為1 700 ℃時得到樣品的孔隙率最低,樣品中大多數的cBN顆粒發生了明顯的塑性變形,形成了大量的cBN-cBN結合,且燒結體中沒有發生hBN的逆轉化。

2.2 純PcBN樣品致密性和顯微硬度的測量

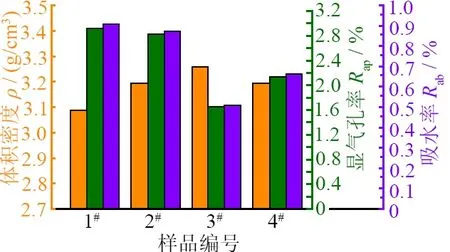

圖5所示為不同燒結溫度下的純PcBN燒結體的體積密度、吸水率和顯氣孔率。從圖5中可以看出:在燒結溫度為1 700 ℃下得到的燒結體體積密度最高,為3.263 9 g/cm3,顯氣孔率與吸水率最小,為1.693%和0.505%。在較低的燒結溫度下,cBN顆粒只發生了少量的塑性變形,純PcBN燒結體中的cBN-cBN結合較少,孔隙面積較大,使得顯氣孔率和吸水率大、體積密度低。這是因為在合適的溫度下(1 700 ℃,3#)燒結時,cBN顆粒表面的塑性流動增強,cBN-cBN結合增多,使得孔隙面積減少,進而提高了樣品的致密性;當燒結溫度過高時,燒結體中會發生cBN的hBN化,導致樣品中的cBN-cBN結合減少,相應的體積密度也會降低。

圖5 不同燒結溫度下的體積密度、吸水率和顯氣孔率Fig. 5 Bulk density, adsorption water rate and apparent porosityof PcBN samples sintered at different temperatures

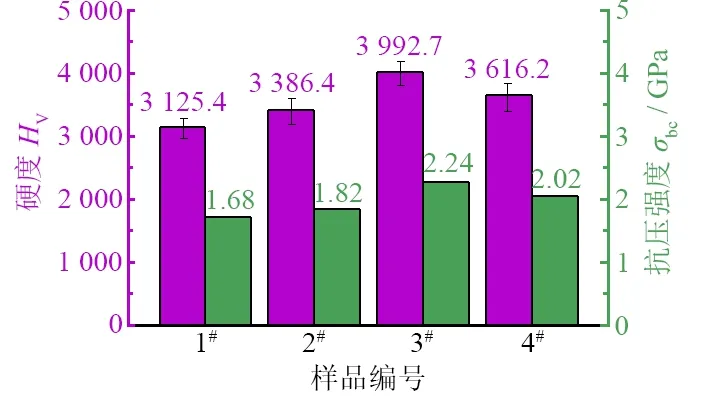

圖6所示為4組純PcBN燒結體的顯微硬度和抗壓強度。從圖6中可以看出:純PcBN燒結體的抗壓強度與其顯微硬度呈現相同的趨勢,均隨燒結溫度升高而先增大后減小。3#樣品(1 700 ℃)的硬度值和抗壓強度最大,分別為3 992.7 Hv和2.24 GPa。結合圖4可以得出:純PcBN燒結體中分布的cBN顆粒燒結程度越高,其內的cBN-cBN結合就越多,整體孔隙面積少、致密性較好,燒結體的顯微硬度和抗壓強度也就越高。再結合圖3可以得出:在過高的燒結溫度下,純PcBN燒結體中的cBN晶粒會發生六方化生成hBN,從而導致樣品的顯微硬度和抗壓強度降低。通過測量純PcBN樣品致密性和顯微硬度,發現在此組裝方式下最優的燒結溫度為1 700 ℃,樣品的顯微硬度達到了3 992.7 Hv。

圖6 不同燒結溫度下的純PcBN樣品硬度值和抗壓強度Fig. 6 Hardness and compressive strength of pure PcBN samples at different sintering temperatures

3 結論

為降低純PcBN燒結條件,對高溫高壓燒結腔體的結構和組裝方式進行優化設計:使用橫截面積更小的高導電型石墨管以得到更大的發熱電阻,采用雙加熱管的設計以使產生的熱量能夠在腔體內部疊加并增強保溫效果,填充大尺寸的白云石以保證壓力的傳遞。采用此組裝方式,在燒結壓力為7.5 GPa、燒結時間為240 s和不同的燒結溫度下得到了純PcBN燒結體。

對比研究新組裝方式下,燒結溫度對于純PcBN燒結體的性能的影響。發現當燒結溫度較低時,cBN顆粒間的結合程度較低;當燒結溫度過高時,又會導致cBN的六方化,使顆粒間的結合程度降低。因此,在純PcBN的合成中要嚴格控制燒結溫度。本實驗條件下的最優燒結溫度為1 700 ℃,此時合成的純PcBN燒結體的綜合性能最好,其硬度達到了3 992.7 Hv、抗壓強度為2.24 GPa。