18CrNiMo7-6鋼高速外圓磨削殘余應(yīng)力和硬度的試驗(yàn)分析*

張銀霞,原少帥,王子樂(lè),楊 鑫,郜 偉

(鄭州大學(xué) 機(jī)械與動(dòng)力工程學(xué)院/抗疲勞制造技術(shù)河南省工程實(shí)驗(yàn)室,鄭州 450001)

高速/超高速磨削具有高的材料磨除率,能夠?qū)崿F(xiàn)低能耗加工和難磨除材料的高效率低損傷磨削[1]。超高速磨削可以提高生產(chǎn)效率,提高零件質(zhì)量[2]。高速/超高速磨削加工能夠保證產(chǎn)品零件的高精度和高表面質(zhì)量,已經(jīng)成為現(xiàn)代磨削的重要發(fā)展趨勢(shì)[3]。

表面完整性不僅包含表面形貌特征,也包含表面物理化學(xué)變化特征[4]。磨削表面完整性包括:表面粗糙度、波度、硬度、殘余應(yīng)力、組織相變等,各因素之間有一定的關(guān)系[5]。殘余應(yīng)力和硬度作為表面完整性的2個(gè)重要指標(biāo),得到了國(guó)內(nèi)外學(xué)者的廣泛關(guān)注。王棟等[6]進(jìn)行了高速平面磨削試驗(yàn),揭示了磨削參數(shù)對(duì)18CrNiMo7-6鋼表面硬度的變化規(guī)律。張銀霞等[7]探究了研磨工藝對(duì)18CrNiMo7-6鋼殘余應(yīng)力的影響。ZHOU等[8]通過(guò)正交試驗(yàn),研究了工藝參數(shù)對(duì)GCr15合金鋼表面完整性的影響。NI等[9]進(jìn)行了高速外圓磨削試驗(yàn),砂輪線速度最高為80 m/s,探究了磨削參數(shù)對(duì)SiC材料殘余應(yīng)力的影響。黃惠茹等[10]采用剝層法,探索了45鋼的工件硬度和殘余應(yīng)力,指出殘余應(yīng)力和硬度存在一定的冪函數(shù)關(guān)系。孫淵等[11]分析了殘余應(yīng)力對(duì)工件硬度的影響,指出殘余應(yīng)力不同對(duì)硬度的影響不同。

18CrNiMo7-6為歐洲標(biāo)準(zhǔn)的一種優(yōu)質(zhì)表面滲碳鋼,該鋼表面硬度高、耐磨性好,由于其優(yōu)越的力學(xué)性能,該材料被用于鍛造大型部件(如直升機(jī)軸)等諸多領(lǐng)域[12-13]。目前,關(guān)于18CrNiMo7-6鋼高速外圓磨削的研究較少,本試驗(yàn)通過(guò)單因素試驗(yàn)探究了砂輪線速度、工件轉(zhuǎn)速、砂輪徑向進(jìn)給速度及砂輪CBN磨料粒度對(duì)18CrNiMo7-6鋼表面殘余應(yīng)力和硬度的影響,砂輪線速度最高達(dá)到120 m/s,建立殘余應(yīng)力和硬度的定性關(guān)系。

1 試驗(yàn)樣件與方法

1.1 試驗(yàn)樣件

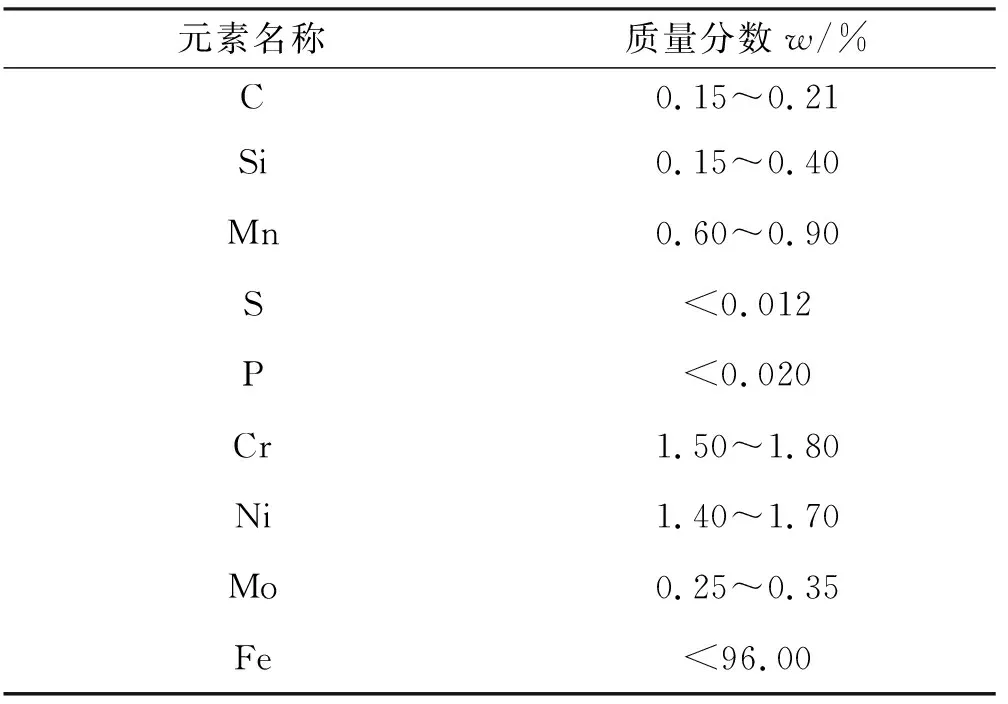

試驗(yàn)樣件為18CrNiMo7-6合金鋼,該樣件經(jīng)920 ℃滲碳、830 ℃淬火并回火,熱處理后的化學(xué)成分含量見(jiàn)表1所示,熱處理的樣件在普通磨床磨削加工后尺寸為φ35 mm×80 mm。

1.2 試驗(yàn)設(shè)備及方案

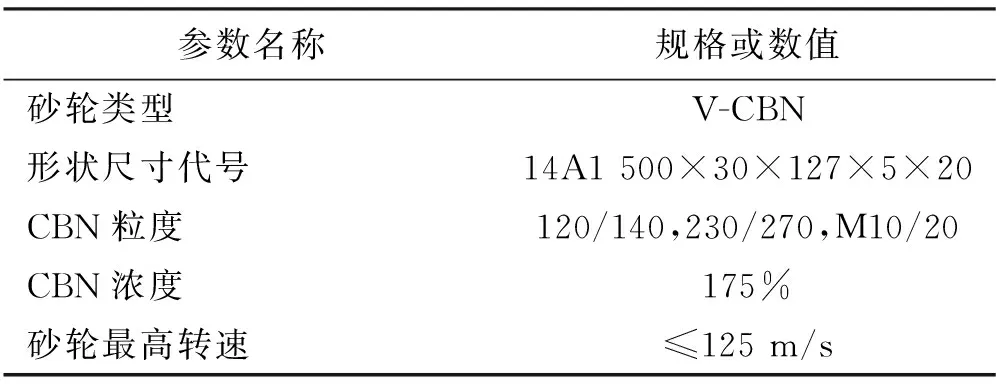

磨削試驗(yàn)首先在MK1320型普通外圓磨床上進(jìn)行,以去除工件表面滲碳處理形成的黑色氧化皮,然后通過(guò)CNC8325型超高速凸輪軸復(fù)合磨床進(jìn)行高速外圓磨削試驗(yàn)。高速外圓磨削所用的砂輪由鄭州磨料磨具磨削研究所有限公司生產(chǎn)提供,為陶瓷結(jié)合劑CBN砂輪(V-CBN),砂輪相關(guān)參數(shù)見(jiàn)表2所示;修整輪選用燒結(jié)金剛石滾輪(規(guī)格參數(shù)代號(hào)為S-14A1-125×12×28×2.2×8)。

表1 18CrNiMo7-6材料化學(xué)成分含量

表2 砂輪相關(guān)參數(shù)

殘余應(yīng)力檢測(cè)設(shè)備為加拿大Proto公司的大功率X射線衍射殘余應(yīng)力分析儀,硬度檢測(cè)設(shè)備為HV-1000型顯微硬度計(jì),設(shè)備如圖1所示。

(a)X射線衍射殘余應(yīng)力分析儀X-ray diffraction residual stress analyzer(b)HV-1000型顯微硬度計(jì)HV-1000 microhardness tester圖1 殘余應(yīng)力分析儀和顯微硬度計(jì)Fig. 1 Residual stress analyzer and micro hardness tester

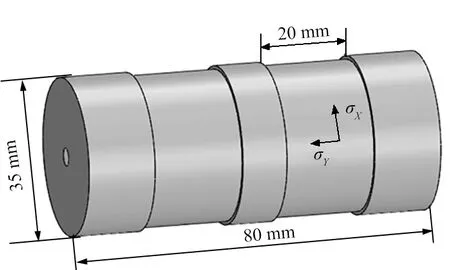

高速外圓磨削圓柱工件的結(jié)構(gòu)如圖2所示,殘余應(yīng)力檢測(cè)[14]包括X方向和Y方向,即圓柱工件的周向和軸向;硬度檢測(cè)[15]沿圓柱工件的周向。殘余應(yīng)力分析儀選用的靶材為Cr-Kα,衍射晶面{211},光斑直徑為1 mm;硬度檢測(cè)類型為洛氏硬度HRC,加載力為1 N,保載時(shí)間15 s。高速外圓磨削試驗(yàn)方案見(jiàn)表3所示。

圖2 工件結(jié)構(gòu)及X、Y方向示意Fig. 2 Workpiece structure and X, Y directions

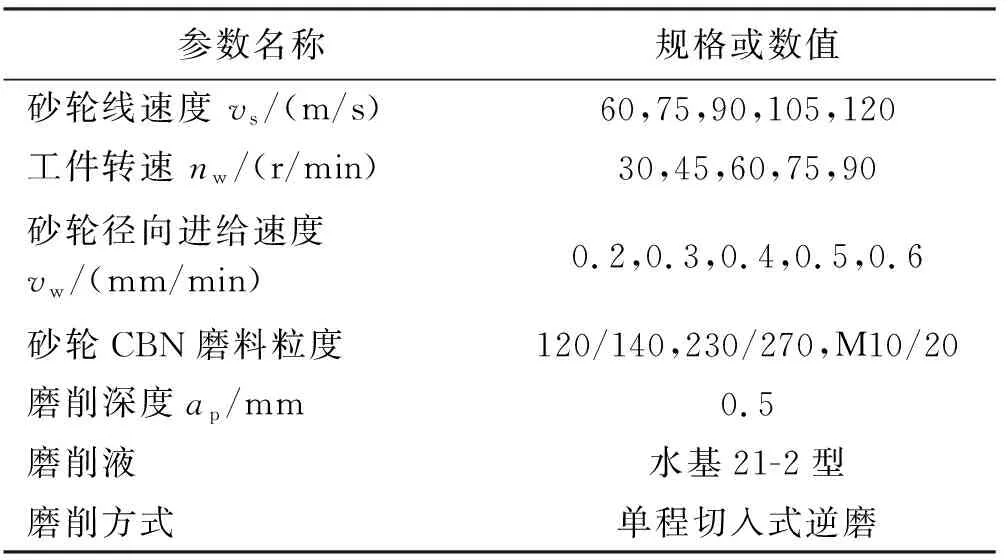

表3 高速外圓磨削試驗(yàn)方案Tab. 3 Test scheme for high speed cylindrical grinding

2 試驗(yàn)結(jié)果與討論

2.1 砂輪線速度對(duì)殘余應(yīng)力和硬度的影響

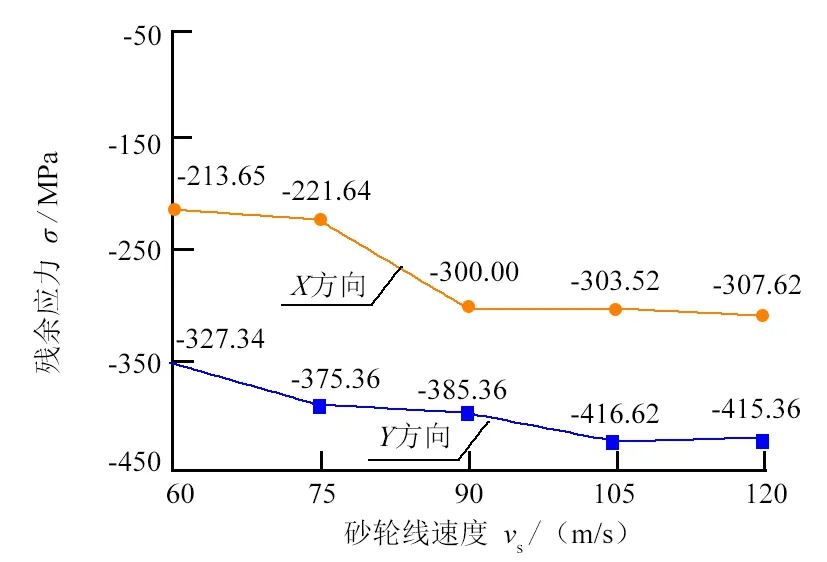

砂輪線速度對(duì)殘余應(yīng)力的影響如圖3所示。由圖3可知:隨著砂輪線速度vs的增大,工件表面X、Y方向的殘余壓應(yīng)力絕對(duì)值均先增大后趨于平穩(wěn),且X方向殘余壓應(yīng)力絕對(duì)值小于Y方向的(圖3中,負(fù)值表示殘余壓應(yīng)力,正值表示殘余拉應(yīng)力)。這是因?yàn)殡S著vs的增大,單位時(shí)間內(nèi)參與磨削的磨粒數(shù)目增加,磨粒與工件的摩擦、擠壓作用增大,磨削溫度升高,但高速磨削使工件表面熱能傳導(dǎo)到下一層之前就被磨屑帶走,所以熱應(yīng)力的影響較小,此時(shí)機(jī)械應(yīng)力影響較大,殘余壓應(yīng)力增大。

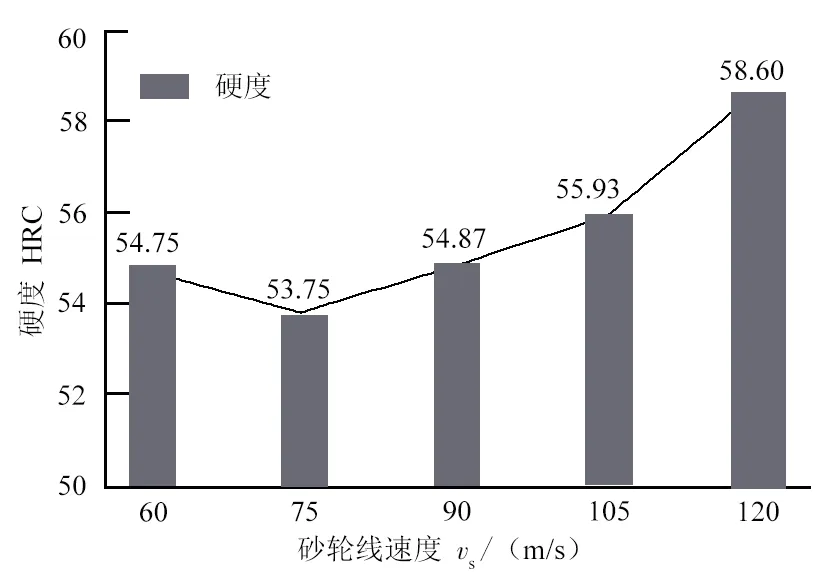

砂輪線速度對(duì)硬度的影響如圖4所示。由圖4可知:隨著vs的增大,工件表面硬度先減小后增大,硬度值在vs為75 m/s時(shí)最小。這是因?yàn)椋ぜ捕鹊母叩褪悄ハ鳟a(chǎn)生的加工硬化和溫度對(duì)材料的軟化綜合作用的結(jié)果。根據(jù)圖4曲線,當(dāng)vs處于60~75 m/s時(shí),磨削溫度升高,工件表面材料軟化,硬度值有所降低。當(dāng)vs處于90~120 m/s時(shí),高速磨削突破了臨界速度,磨削溫度降低,材料軟化程度下降,同時(shí)vs的增大使工件表面加工硬化效果更加突出,故硬度增大。

圖3 砂輪線速度對(duì)殘余應(yīng)力的影響Fig. 3 Effect of wheel speed on residual stress

圖4 砂輪線速度對(duì)硬度的影響Fig. 4 Effect of wheel speed on hardness

2.2 工件轉(zhuǎn)速對(duì)殘余應(yīng)力和硬度的影響

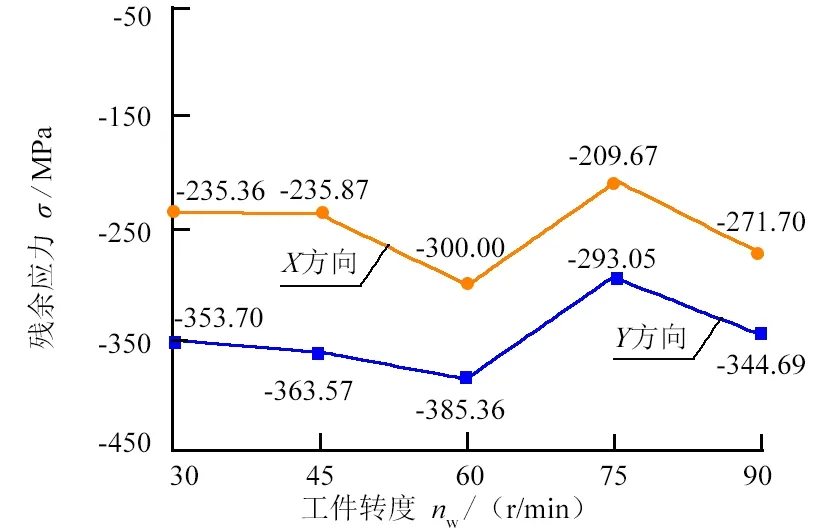

工件轉(zhuǎn)速對(duì)殘余應(yīng)力的影響如圖5所示。由圖5可知:隨著工件轉(zhuǎn)速nw的增大,X、Y方向的表面殘余壓應(yīng)力絕對(duì)值均先增大后出現(xiàn)波動(dòng)。這是因?yàn)閚w的增大導(dǎo)致vs與nw的磨削速比q減小,磨屑形狀加大,磨削加劇,磨削溫度升高,殘余壓應(yīng)力絕對(duì)值在機(jī)械應(yīng)力和熱應(yīng)力的綜合影響下逐漸增大;隨著nw的持續(xù)增大,材料去除率及磨屑脫落速度增大,磨屑帶走了大量熱能,此時(shí)熱應(yīng)力的影響減小,殘余壓應(yīng)力出現(xiàn)波動(dòng)。

圖5 工件轉(zhuǎn)速對(duì)殘余應(yīng)力的影響Fig. 5 Effect of workpiece speed on residual stress

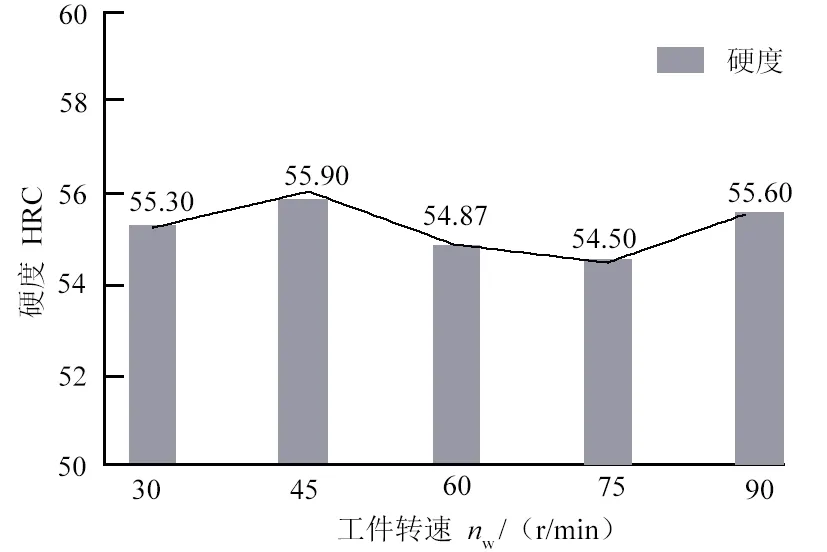

工件轉(zhuǎn)速對(duì)硬度的影響如圖6所示。由圖6可知:隨著工件轉(zhuǎn)速nw的增大,工件表面硬度先略微增大,隨后減小又增大。這是因?yàn)楫?dāng)工件轉(zhuǎn)速nw處于30~75 r/min時(shí),工件與砂輪的磨削加劇,致使磨削溫度升高,材料發(fā)生軟化,故硬度整體上呈減小趨勢(shì),隨著nw的持續(xù)增大,磨屑脫落速度加快使一部分熱能散出,磨削溫度下降,材料軟化程度下降,故硬度略有提高。

圖6 工件轉(zhuǎn)速對(duì)硬度的影響Fig. 6 Effect of workpiece speed on hardness

2.3 砂輪徑向進(jìn)給速度對(duì)殘余應(yīng)力和硬度的影響

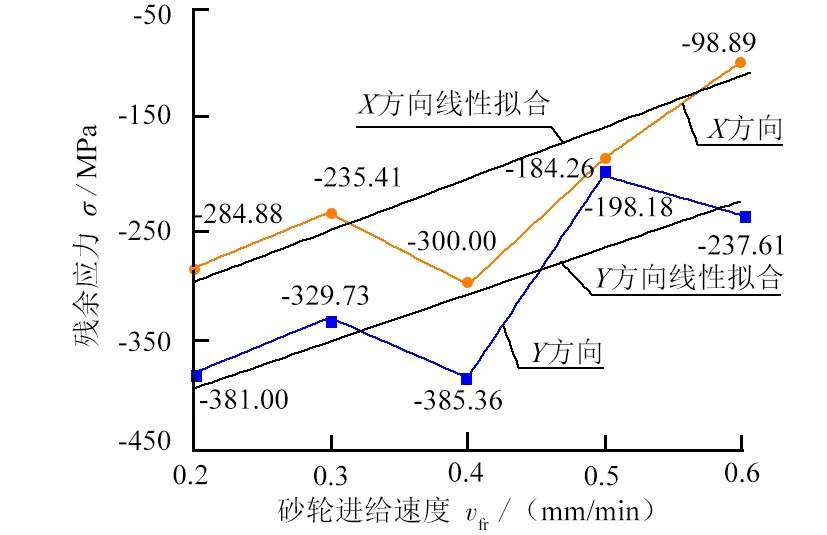

砂輪徑向進(jìn)給速度對(duì)殘余應(yīng)力的影響如圖7所示。由圖7可知:隨著砂輪徑向進(jìn)給速度vfr的增大,X、Y方向的表面殘余壓應(yīng)力絕對(duì)值整體上均有減小的趨勢(shì);當(dāng)vfr為0.6 mm/min時(shí),X方向的殘余壓應(yīng)力最小值為-98.89 MPa;當(dāng)vfr為0.5 mm/min時(shí),Y方向的殘余壓應(yīng)力最小值為-198.18 MPa。這是因?yàn)関fr增大,使得砂輪的徑向磨損增大,磨削溫度升高,磨削熱造成的熱塑性變形加大,此時(shí)熱應(yīng)力的影響較大,殘余壓應(yīng)力整體上逐漸減小。

圖7 砂輪徑向進(jìn)給速度對(duì)殘余應(yīng)力的影響Fig. 7 Effect of wheel feed rate on residual stress

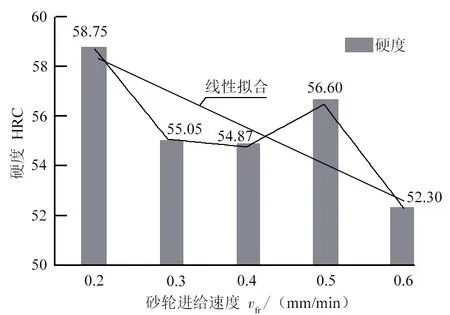

砂輪徑向進(jìn)給速度對(duì)硬度的影響如圖8所示。由圖8可知:隨著砂輪徑向進(jìn)給速度vfr的增大,工件表面的硬度整體上呈減小趨勢(shì),硬度值在擬合線附近上下波動(dòng),vfr為0.6 mm/min時(shí),硬度取得最小值為52.30 HRC。這是因?yàn)関fr增大使相同時(shí)間內(nèi)參加磨削的磨粒數(shù)增加,磨削溫度升高,溫度對(duì)材料軟化的影響程度增大,硬度整體上逐漸減小。

圖8 砂輪徑向進(jìn)給速度對(duì)硬度的影響Fig. 8 Effect of wheel feed rate on hardness

2.4 砂輪CBN磨料粒度對(duì)殘余應(yīng)力和硬度的影響

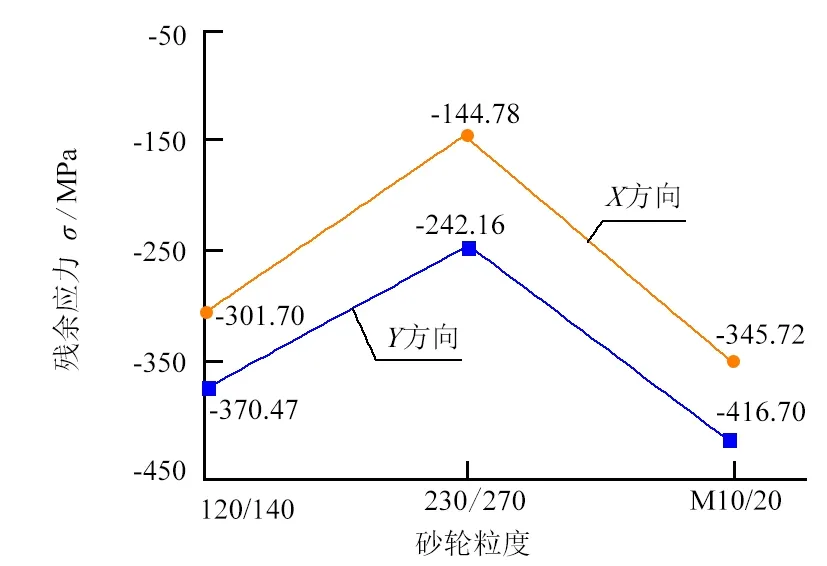

砂輪CBN磨料粒度對(duì)殘余應(yīng)力的影響如圖9所示。由圖9可知:不同CBN磨料粒度砂輪高速磨削后工件表面殘余應(yīng)力絕對(duì)值的大小依次為M10/20的最大,120/140的次之,230/270的最小,X、Y方向趨勢(shì)一致,且均為殘余壓應(yīng)力。究其原因,M10/20磨粒尺寸較小,擁有較強(qiáng)自銳性以滿足新磨粒的出露,同時(shí),較小的磨粒與工件磨削引起的塑性變形小,產(chǎn)生的磨削熱較少,磨削熱引起的拉應(yīng)力被抑制,故工件表面的殘余壓應(yīng)力較大;120/140的砂輪磨粒較大,磨削過(guò)程中單顆磨粒的切削力較大,產(chǎn)生的磨削溫度較高,磨削熱造成的熱塑性變形較大,殘余壓應(yīng)力在熱應(yīng)力的影響下較小;230/270的磨粒尺寸介于前兩者之間,但砂輪內(nèi)部氣孔尺寸較120/140砂輪的小,砂輪自銳性又不如M10/20,因此散熱較差,磨削產(chǎn)生的溫度最高,熱應(yīng)力的影響最大,工件表面殘余壓應(yīng)力絕對(duì)值最小。

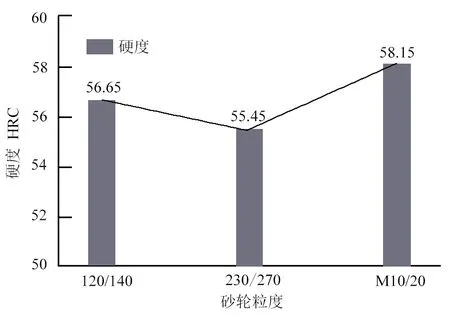

砂輪粒度對(duì)硬度的影響如圖10所示。由圖10可知:不同粒度砂輪高速磨削后工件表面硬度的大小依次為M10/20的最大,120/140的次之,230/270的最小。由以上分析,230/270的砂輪磨削時(shí)產(chǎn)生的磨削溫度最大,材料受溫度軟化的程度最高,故硬度最小;120/140的砂輪磨粒尺寸大,但其較大的氣孔尺寸使一部分磨削熱有效散出,材料軟化程度較低,其磨削后工件表面硬度較大;M10/20砂輪自銳性較強(qiáng),磨粒尺寸最小,引起的塑性變形及磨削溫度較前兩者最小,材料軟化程度最低,故其磨削后工件表面硬度最大。

圖9 砂輪CBN磨料粒度對(duì)殘余應(yīng)力的影響Fig. 9 Effect of CBN abrasive size of grindingwheel on residual stress

圖10 砂輪CBN磨料粒度對(duì)硬度的影響Fig. 10 Effect of CBN abrasive size of grindingwheel on hardness

2.5 殘余應(yīng)力和硬度的相關(guān)性

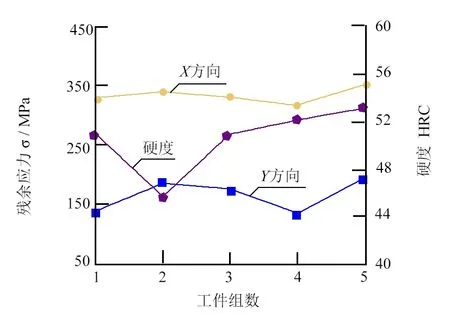

熱處理后的工件通過(guò)普通外圓磨床加工,得到φ35 mm×80 mm的原始工件,選擇5組原始工件,分別測(cè)得其表面殘余應(yīng)力和硬度值,如圖11所示。從圖11可以看出:5組原始工件表面X、Y方向的殘余應(yīng)力均為殘余拉應(yīng)力,工件表面的硬度值區(qū)間為45.8~53.1 HRC。

圖11 原始工件表面殘余應(yīng)力與硬度曲線Fig. 11 Residual stress and hardness curve of original workpiece

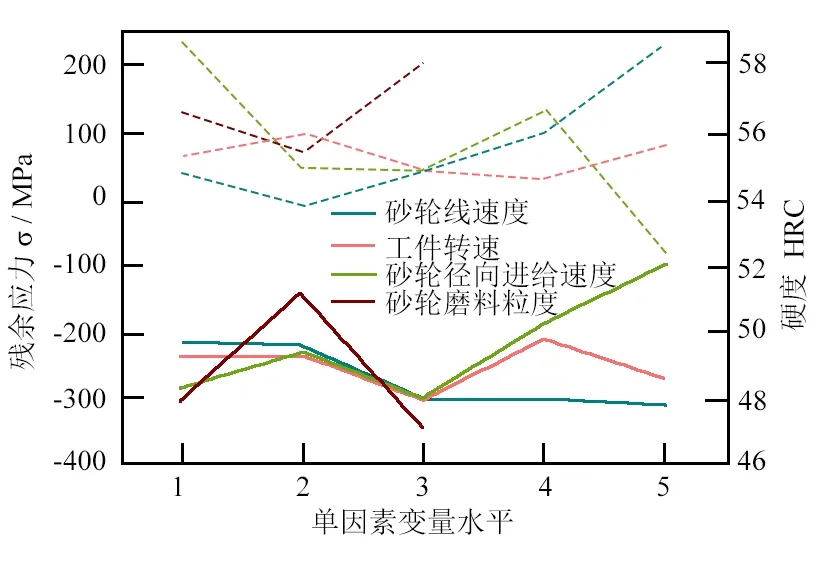

高速外圓磨削不同工藝參數(shù)對(duì)工件表面周向殘余應(yīng)力和硬度的影響如圖12所示(實(shí)線對(duì)應(yīng)殘余應(yīng)力,虛線對(duì)應(yīng)硬度),橫軸分別對(duì)應(yīng)表3中單因素變量的各個(gè)水平。從圖12可以看出:高速外圓磨削可為工件表面引入殘余壓應(yīng)力,工件表面的硬度區(qū)間為52.30~58.75 HRC,殘余壓應(yīng)力大的位置對(duì)應(yīng)的硬度也較大,反之亦同。通過(guò)對(duì)比圖11、圖12可以看出:對(duì)于18CrNiMo7-6滲碳鋼,其高速外圓磨削前后工件表面的殘余應(yīng)力和硬度有如下關(guān)系:工件表面存在拉應(yīng)力時(shí)硬度值較低,工件表面存在壓應(yīng)力時(shí)硬度值較高。

圖12 工藝參數(shù)對(duì)殘余應(yīng)力和硬度的影響Fig. 12 Effect of parameters on residual stress and hardness

3 結(jié)論

(1)對(duì)于18CrNiMo7-6滲碳鋼,高速外圓磨削可為工件表面引入殘余壓應(yīng)力,X方向的殘余壓應(yīng)力絕對(duì)值小于Y方向的值;同時(shí),高速外圓磨削可以提高工件表面的硬度。

(2)隨著砂輪線速度vs的增大,工件表面殘余壓應(yīng)力絕對(duì)值先增大后趨于平穩(wěn),工件表面硬度先減小后逐漸增大;工件轉(zhuǎn)速nw對(duì)工件表面殘余壓應(yīng)力和硬度的影響不具單調(diào)性;工件表面殘余壓應(yīng)力絕對(duì)值和硬度隨著砂輪徑向進(jìn)給速度vfr的增大整體上均呈減小趨勢(shì);不同磨料粒度砂輪磨削在工件表面產(chǎn)生殘余壓應(yīng)力絕對(duì)值和硬度的大小依次為M10/20的最大,120/140的次之,230/270的最小。

(3)18CrNiMo7-6滲碳鋼高速外圓磨削時(shí)的殘余應(yīng)力和硬度有如下關(guān)系:表面存在拉應(yīng)力時(shí)硬度值較低,表面存在壓應(yīng)力時(shí)硬度值較高。高速外圓磨削工藝使工件表面的應(yīng)力由拉應(yīng)力變?yōu)閴簯?yīng)力,表面硬度值提高了11%~14%,這對(duì)于提高零件的疲勞強(qiáng)度,延長(zhǎng)疲勞壽命有著較為重要的意義。