汽車永磁無級緩速器的設計與仿真分析

何富君,劉 凱,張瑞杰,張青源,張雨婷

(東北石油大學 機械科學與工程學院,黑龍江 大慶 163318)

汽車在坡長而陡的山區公路行駛時經常需要在低速擋下工作,且制動器需要長時間持續制動,導致剎車摩擦片性能高溫退化、材料變形甚至開裂[1],行車安全系數降低,并伴隨噪聲和粉塵污染。在中國國家標準《機動車運行安全技術條件》[2]中規定部分汽車應裝備緩速器或其他輔助制動裝置,使車輛具有持續制動能力,提升行車安全性、舒適性和環保性。緩速器一般采用磁作用非接觸摩擦制動方式,可分為電渦流緩速和永磁緩速。

電渦流制動技術比較成熟,已經廣泛應用在中大型車輛上。永磁制動尚處研究階段,由于其具有節約電能、體積相對較小等優點,中外學術界對永磁非摩擦制動的研究越來越重視,但國內高校在這方面的研究還不多,且還沒有能夠實現可靠無級制動的報道。美國德克薩斯州農工大學的Gay等[3]根據客車制動要求,提出了一種制動器和永磁緩速器聯合制動的結構方案,該緩速器只有制動和非制動2種工作狀態且結構復雜。2014年廣西大學黃亦其教授帶領團隊展開了對裝有永磁緩速器客車聯合制動性能的研究[4],結果表明如果緩速器能實現多級制動將極大提高客車的制動安全性和行駛舒適性。2015年江蘇大學何仁教授課題組開展了永磁緩速器的設計理論和仿真分析研究[5],同時提出了一種最大制動力矩600 N·m的分級式永磁緩速器設計方案,但其只能實現三級制動,制動力矩小且漏磁嚴重。2018年北京工業大學葉樂志團隊分析了永磁緩速器制動力矩受溫度和不同材料的影響[6],經實驗表明仿真分析方法準確可靠,因此在本研究中筆者參照了該團隊的建模及分析方法。

無級永磁緩速比分級式具有更強的制動適應性,提高了制動器壽命和行車安全性[7]。所以,筆者提出一種能夠實現無級制動的緩速器方案,進行了結構優化,并建立三維電磁場模型,利用Ansoft軟件進行靜態、瞬態分析,驗證該結構的合理性。

1 工作原理及制動力矩分析

1.1 永磁無級緩速器工作原理

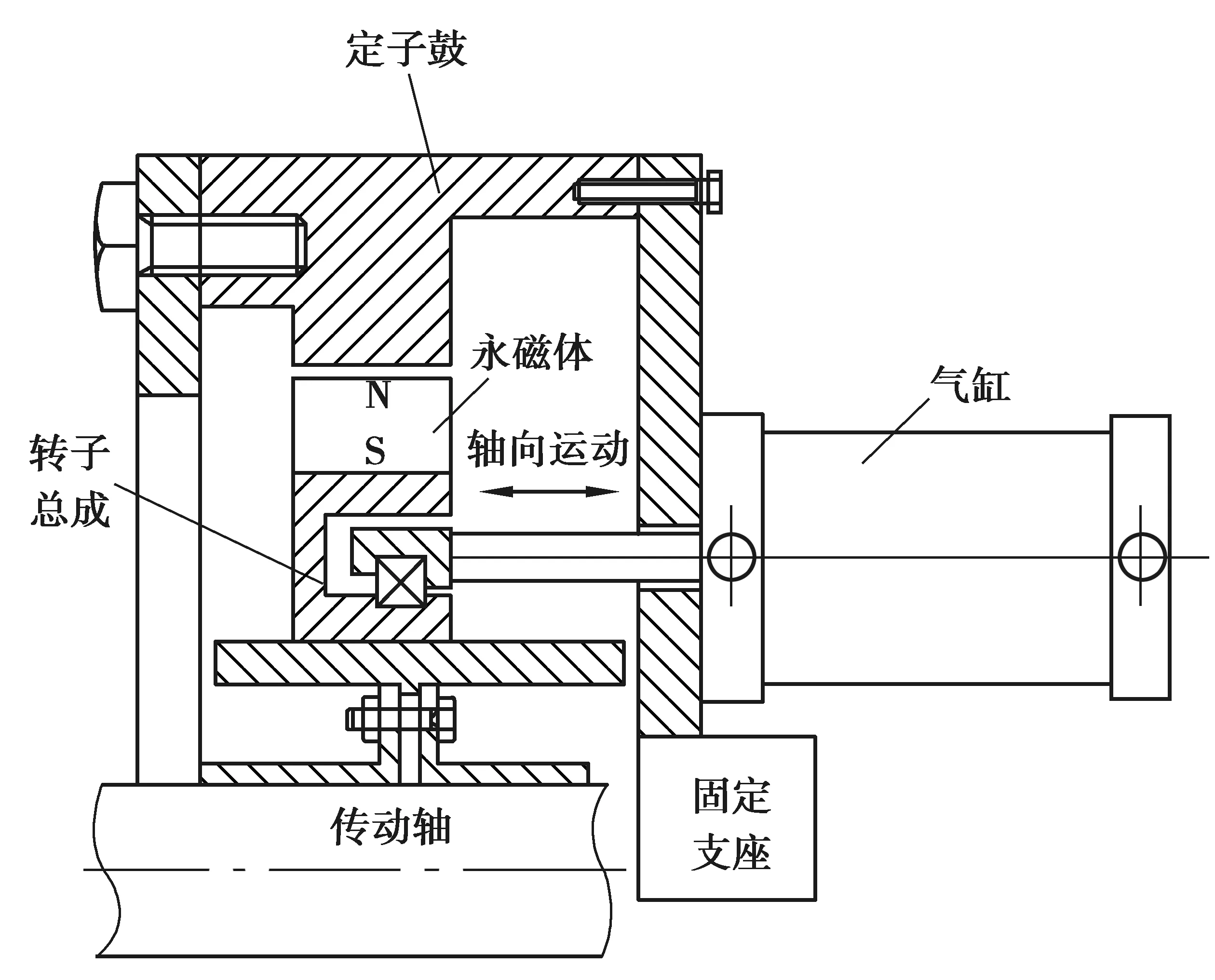

緩速器的原理如圖1所示,轉子總成通過軸承與轉子軸連接。汽車正常行駛時,氣缸將轉子總成沿軸向完全拉離定子鼓,定子鼓不切割磁感線,無制動力矩產生。

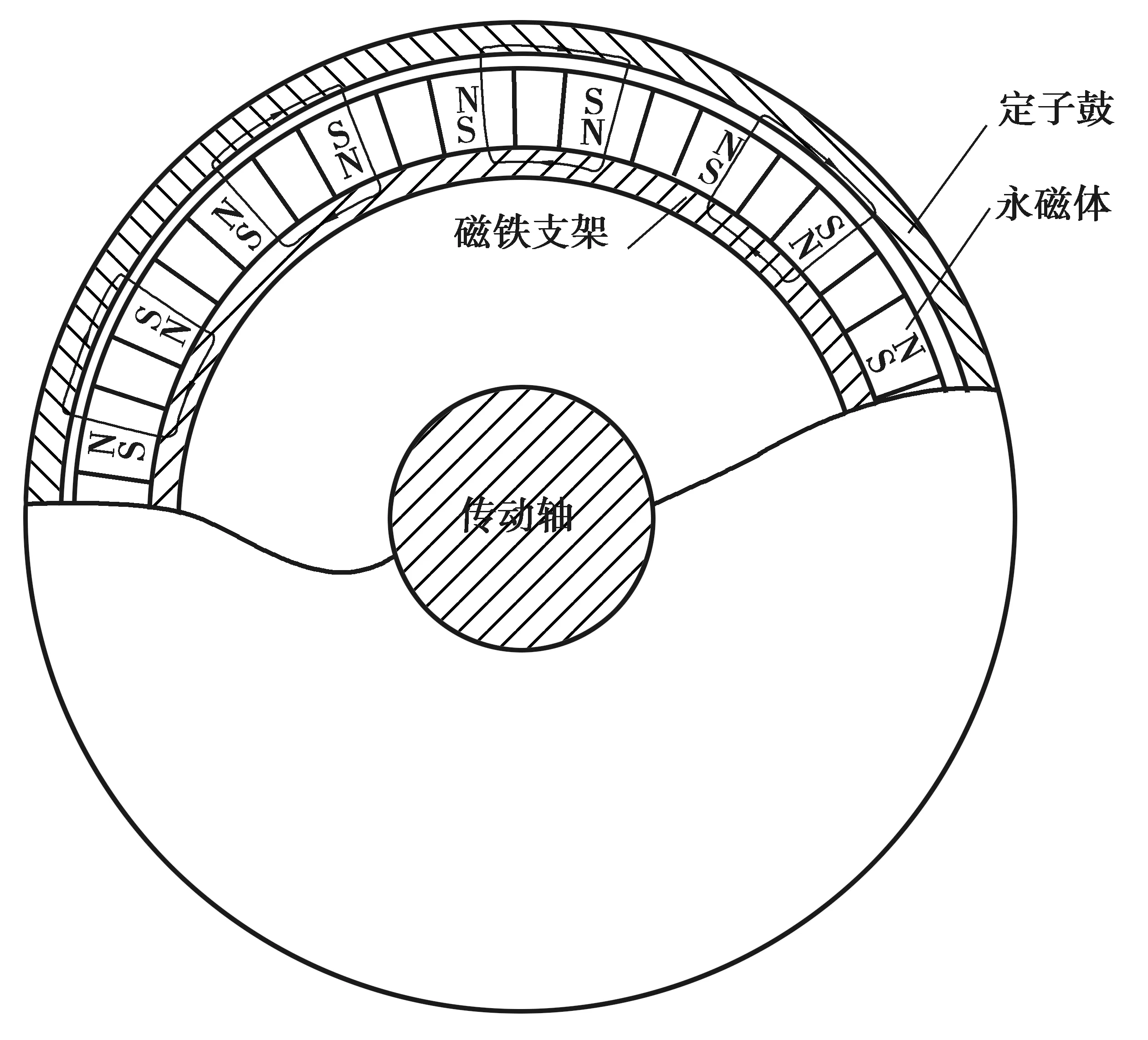

當需要制動時,轉子總成沿軸向運動至預定位置并產生磁回路如圖2所示。磁感線從磁體N極出發通過定子鼓與永磁體之間的氣隙和定子鼓,然后回到相鄰磁體的S極和磁鐵支架構成回路。定子鼓表面產生感應電流,感應電流產生的感應磁場阻礙永磁體磁場的運動,從而產生制動力矩實現剎車。連續改變永磁體與定子鼓軸向重合的尺寸產生不同的制動力矩,從而實現緩速器的無級制動。

圖2 緩速器磁感應示意圖Fig.2 Magnetic induction diagram of the retarder

1.2 永磁無級緩速器制動力矩理論分析

永磁緩速器磁場分布具有很強的規律性,圖2中產生的電磁場可用 Maxwell 方程組來描述[8],忽略位移電流效應,其微分方程如式(1)所示。

(1)

磁感應強度B與磁場強度H的關系為

B=μH,

(2)

式中μ為磁導率,H/m。引入矢量磁位A,磁感應強度B可表示為

(3)

由式(1)~式(3)得

(4)

汽車永磁緩速器求解區域分為導體區Ω1、永磁體區Ω2、空氣和定子鼓區Ω3,每個區域控制方程為[6]

(5)

式中:σ為電導率,S/m;υ為定子鼓與轉子的相對運動速度,m/s;Br為永磁體剩磁,A/m。

求解矢量磁位A后即可得到磁感應強度B和電流密度J。在得到磁感應強度和電流密度后即可得到制動力矩表達式

(6)

式中:Je為定子鼓電流密度,A/m2;r2、r1分別為定子鼓的內、外半徑,m;V為定子鼓渦流區域體積,m3。

2 永磁無級緩速器結構設計

本研究中設計的汽車永磁無級緩速器整體機械結構如圖3所示,主要由永磁體、定子鼓、轉子總成、操作機構等組成。永磁體固定在轉子體上,定子鼓固定在汽車后橋上,轉子總成固定在傳動軸上做旋轉運動,通過氣缸帶動其軸向運動實現緩速器無級制動。

圖3 緩速器結構簡圖Fig.3 Structure of the retarder

2.1 緩速器關鍵結構的優化設計

定子鼓是緩速器中質量最大的關鍵構件,直接影響制動力矩的大小,有必要進行優化。以定子鼓質量最輕建立目標函數,以車輛空間尺寸和定子鼓熱容量要求建立約束條件,建立優化模型如下:

(7)

式中:ρ為定子鼓密度,kg/m3;ms,min為定子鼓最小質量,kg;lw為定子鼓寬度,m;m為定子鼓實心部分質量,kg;Cd定子鼓比熱容,J/(kg·K);δt為定子鼓許用溫升,K;d1,d2,l1分別為車輛緩速器的安裝空間尺寸,m;g為重力加速度。

利用Matlab的fmicon模塊中二階非線性函數的中型算法進行了編程解算,設定迭代終止量ε=10-6。優化后的定子鼓在滿足性能的前提下重量最輕,實現輕量化設計。

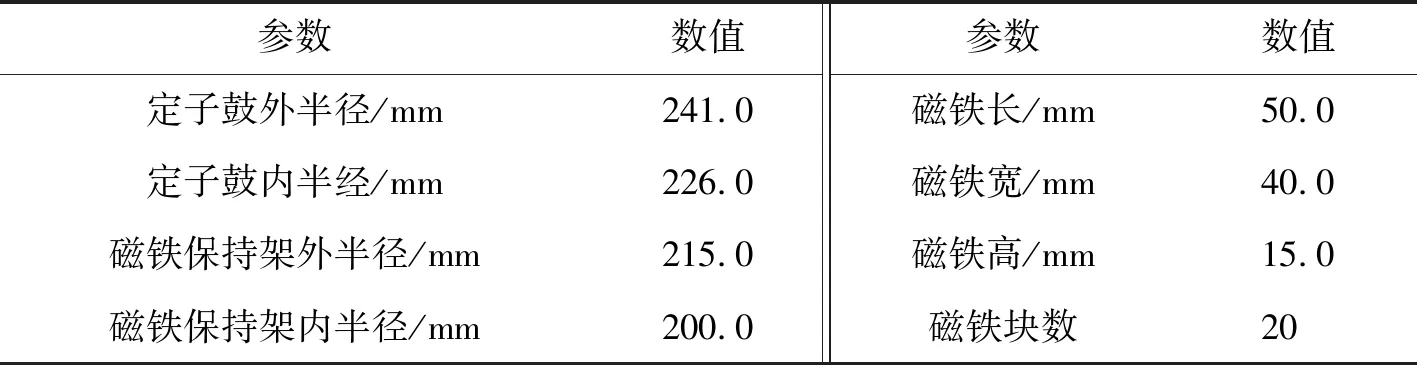

永磁體作為勵磁源,其尺寸大小對制動力矩的大小起決定性作用,但其成本較貴,從節省成本的角度出發,在滿足性能的前提下磁鐵總體積越小越好,按照相同的優化方法進行了尺寸優化。經過2次優化,最終設計出一款制動力矩為900 N·m的永磁無級緩速器,主要參數如下表1所示。

表1 緩速器主要結構的尺寸大小Table1 The size of the main structure of the retarder

3 永磁緩速器仿真模型建立

為了驗證理論設計和計算的準確性,利用Ansoft Maxwell軟件進行制動力仿真。由于目前不具備試驗條件,仿真模型的建立和仿真條件的設置參照文獻[5]進行。首先進行合理簡化:①去除復雜結構,轉子和定子用圓環代替;②各零件以及永磁體各向同性,忽略溫升對永磁體磁導率和退磁的影響;③忽略緩速器端部的漏磁和功率損耗。

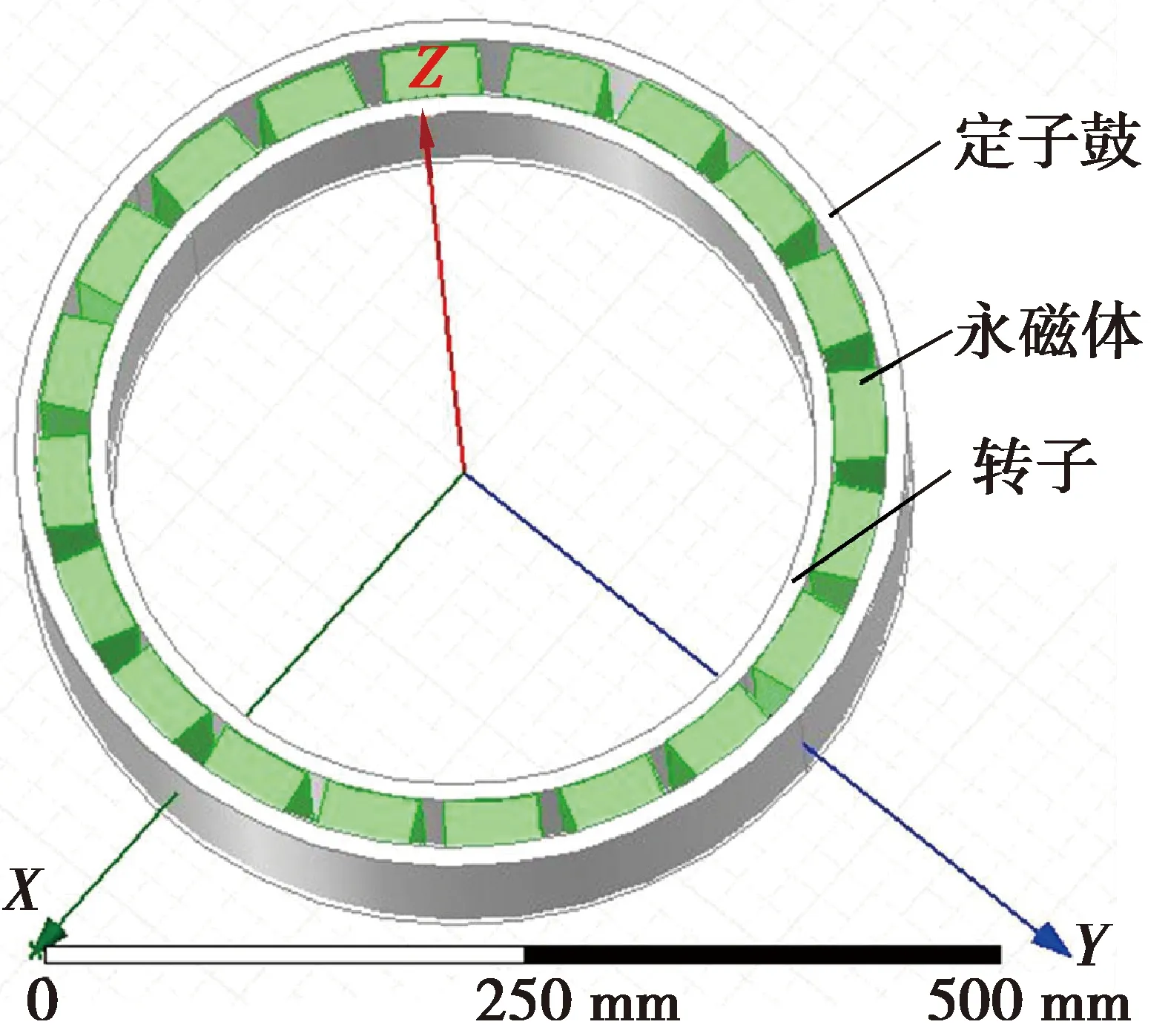

簡化后的模型如圖4所示,定子鼓上的永磁體徑向充磁,呈N-S極相間布置。

圖4 簡化模型Fig.4 Simplified model

各部分材料參數如表2所示。

表2 材料參數Table 2 Material parameters

4 仿真結果分析

4.1 靜態磁場和渦流場分析

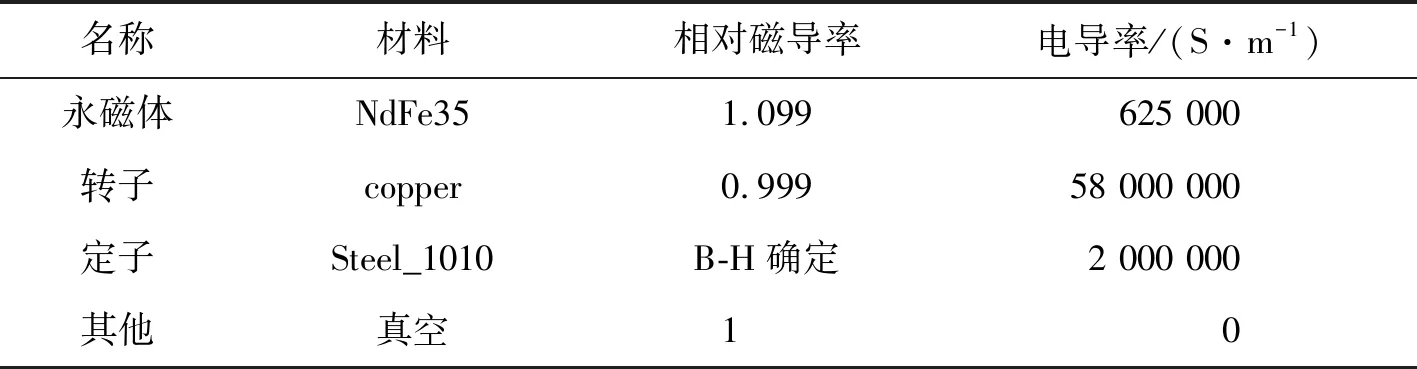

磁場由20塊永磁體產生,圖5為靜態時定子鼓上磁密度和渦電流密度云圖。

圖5 定子鼓的仿真云圖Fig.5 Simulation cloud picture of stator drum

從圖5中可以看出,在永磁體邊緣對應的定子鼓表層部位磁密度最大,符合集膚效應的規律,也說明了分析模型的合理性。熱量與制動力的產生均在定子鼓的表層,所以從輕量化角度考慮,定子鼓厚度在滿足制動性能和強度前提下應盡可能小。

對比圖5(a)和(b),每個磁體對應的定子鼓上的渦流云圖近似環形,且渦流區個數與磁體個數相等,渦電流密度主要集中在磁極正上方。

4.2 瞬態磁場分析

開展瞬態分析,觀察轉子總成軸向移動瞬時的制動力矩波動情況,以及轉子總成在不同軸向位置時產生的制動力矩大小。

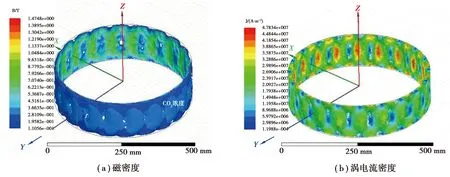

根據仿真計算,模擬緩速器的工作過程,連續軸向移動轉子總成,即連續改變永磁體與定子鼓的相對面積,模擬計算制動力矩。將仿真分析得到的結果導出到Origin中(圖6)。

圖6 不同轉子位置的制動力矩曲線圖Fig.6 Brake torque curves at different rotor positions

以10 mm為步長改變轉子總成與定子鼓的軸向相對位置,其中0 mm代表轉子完全接入磁回路中,80 mm時轉子總成已經與定子鼓完全分離,剩下的90 mm與100 mm作為兩組對照組。可以看出在轉子總成向定子鼓靠攏的過程中制動力矩不斷增加,而且當轉子總成接入磁回路的面積改變后,制動力矩能夠在25~30 ms內達到穩定值,制動響應迅速,制動力矩可連續變化,改善了傳統緩速器制動遲緩、頓挫的弊端。

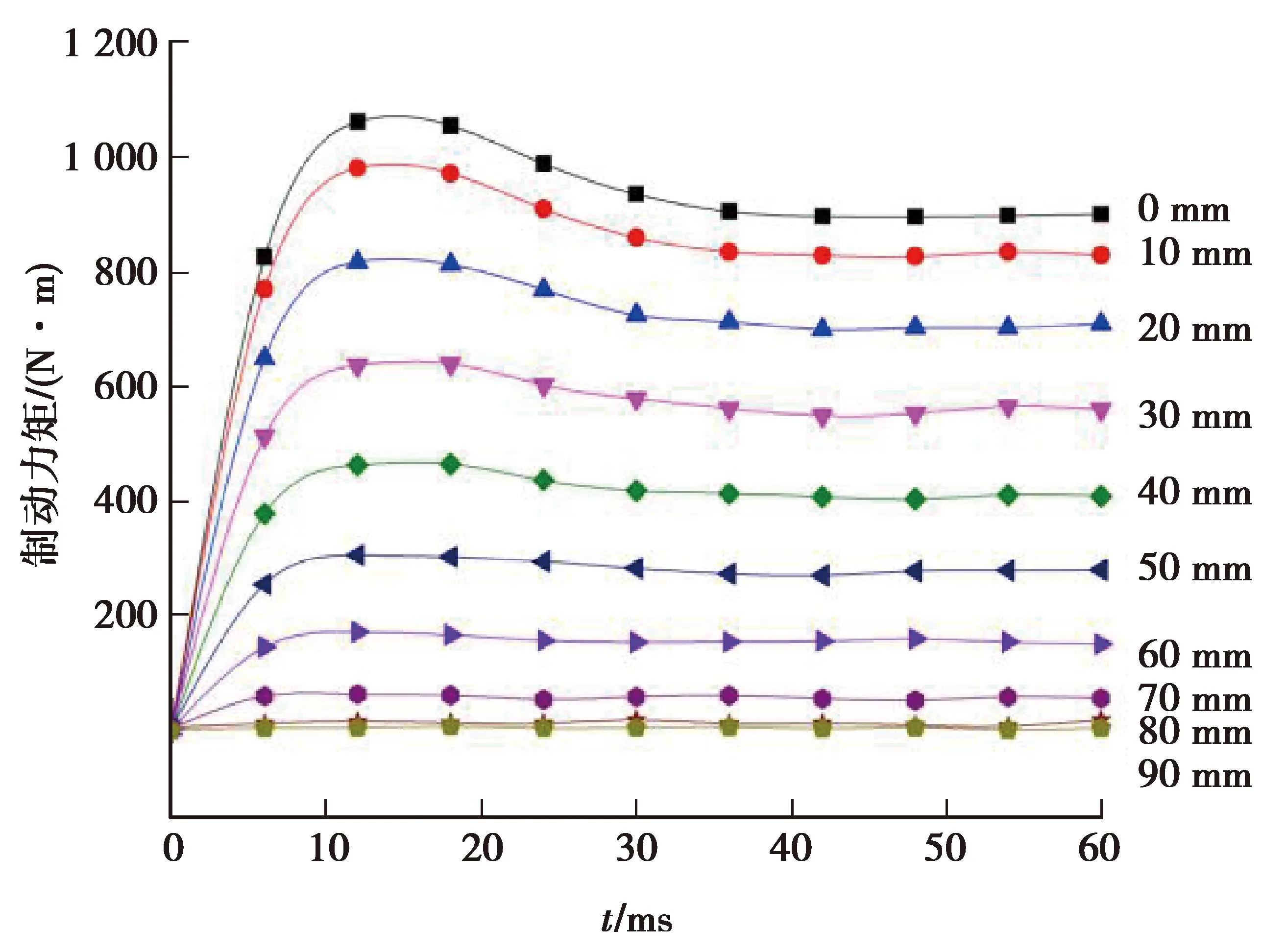

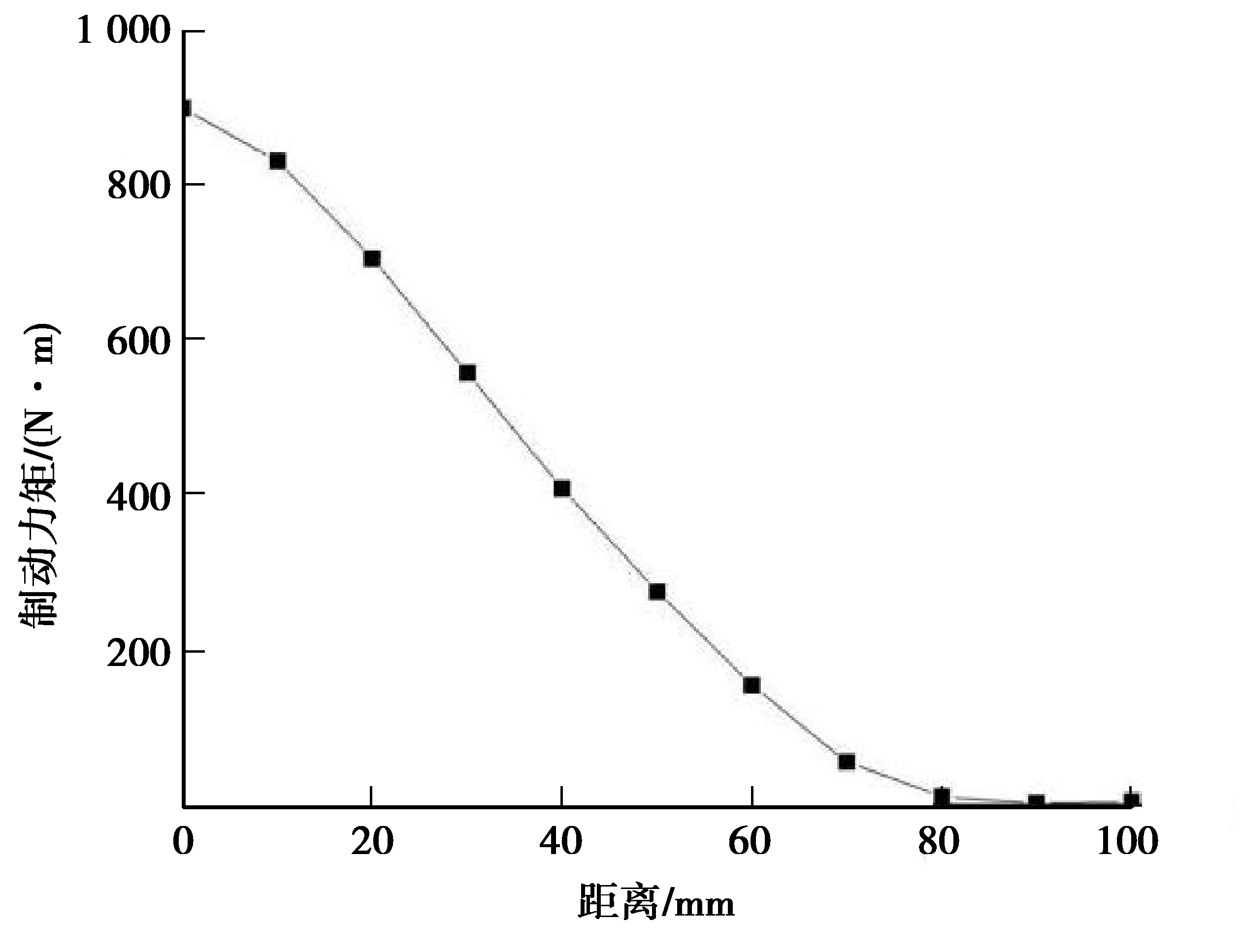

為了更好地說明緩速器無級制動的效果,取各組數據中的穩定制動力矩的平均值,繪制出穩定制動力矩隨轉子總成軸向位移變化的趨勢如圖7所示。

圖7 制動力矩變化趨勢圖Fig.7 Brake torque variation trend chart

可以看出,當轉子總成完全接入時,制動力矩最大達到900 N·m,滿足工作要求。當轉子拉開,位移達到80 mm處制動力矩很小,約為10 N·m,繼續拉開至100 mm處,制動力矩下降得很少,約為7 N·m,緩速器基本不起作用。另外,制動力矩與轉子軸向位移近成似線性關系,表明通過連續改變轉子的軸向位移可實現良好的無級制動,而且可控性好,對緩速器的設計和優化有一定的指導意義。

本論文的仿真結果以筆者所在實驗室與西北工業大學合作的國家自然基金——永磁渦流耦合傳動特性研究的有限元方法和試驗研究為基礎[9],同時以北京工業大學葉樂志課題組進行的永磁緩速器試驗結果為參照[6],共同驗證了優化結果和仿真方法的可靠性,能夠滿足設計要求。

5 結 論

文中提出的永磁緩速器設計方案能夠實現穩定的無級制動功能,通過理論計算和Matlab優化分析確定了緩速器各個部件的結構參數。從三維瞬態仿真數據可以看出緩速器具有良好的線性控制能力,有利于實現不同路況下的最佳緩速效果。調整轉子總成軸向位移后改變的制動力矩能在25~30 ms內收斂到穩定力矩值,峰值力矩與穩定力矩相差不大,可控性好。永磁緩速器能夠在進一步完善的基礎上進入應用階段,實現良好的緩速效果。