生產信息化系統在油井熱洗中的實踐與應用

◇江蘇油田采油二廠 高重福

自從油田生產引入生產信息化系統(簡稱PCS)以來,油井的跟蹤和判斷就有了千里眼、順風耳。PCS系統不僅可以減少洗井過程中的躺井,而且可以對油井熱洗提前預警、制定洗井計劃、減少躺井,節約作業費用,并取得了較好的經濟效益。

1 前言

為了維護油井正常生產,常用加藥、洗井等方法給油井清蠟。熱洗是解決油井結蠟最徹底的方法。我們原來是按周期、經驗洗井,洗井頻次大,恢復期長,洗井影響產量多。今年以來,熱洗理念發生了轉變,我們充分利用油井信息化資料,按功圖變化、油井載荷等資料綜合分析,一井一策,有針對性地制定熱洗計劃、方案,既保證了油井正常生產,又減少躺井,節約了作業成本。

截至2019年底,我區共有油井517口,開井485口,自洗153井次,蒸汽洗25井次,熱洗279井次。

2 PCS系統在熱洗中的指導作用

(1)洗井過程中,光桿下不去,PCS系統助力徹底洗好井,減少躺井。

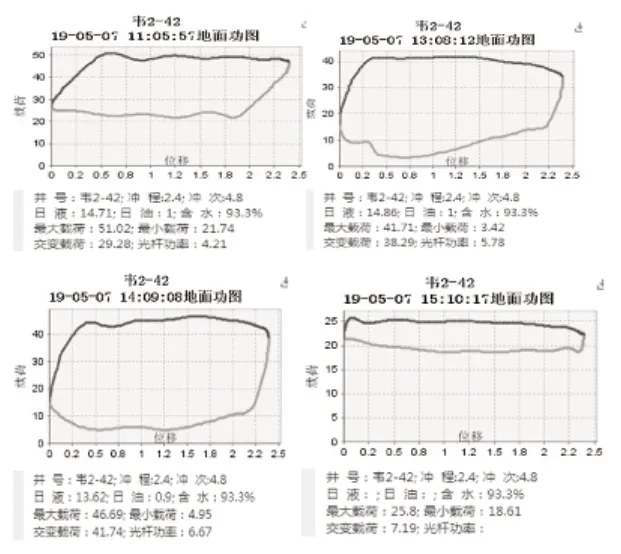

韋2-42井于2019年5月7日11:10開始洗井,溫度80 ℃,排量1檔,12:48第一罐水快洗完時,泵壓從4 MPa上升到15 MPa,光桿下不去。停泵后,光桿上下活動正常。

12:48~14:21停泵,油井正常生產,自動排蠟,油管內環空排蠟暢通。14:11再次開泵洗井,洗通了,泵壓8 MPa不再上升,光桿活動正常。15:10洗井結束,泵壓降到6 MPa。

11:05功圖為洗井前,13:08與14:09功 圖為停泵,自動排蠟過程中的功圖,15:10功圖為洗井結束后。

第4張功圖與第1張功圖比較,明顯變瘦,最大載荷從洗井前的51.02 kN-25.8 kN,最小載荷由21.74 kN-18.61 kN,交變載荷由29.28 kN-7.19 kN,說明光桿負荷減輕了,排蠟結束,油井洗通了。

在韋2-4、韋2-44、莊2-67、韋15-33、黃118等27口井的洗井過程中,都出現過光桿下不去的現象,運用韋2-42井經驗,取得了同樣的效果。

2019年熱洗279井次,同比增加14井次,檢泵作業70井次,同比(去年108井次)減少38井次,節約作業費用665萬元。

(2)PCS系統可對油井何時洗井提前預警。

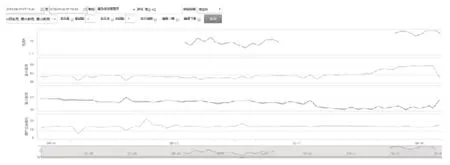

韋2-42自2018年4月10日作業,到2019年2月21日,最大載荷從43.49 kN-44.89 kN,316天漲3.2%。2019的2月22日至5月7日,最大載荷從44.89 kN-51.2 kN,76天漲17.7%,呈加速上漲趨勢,結蠟嚴重,是造成光桿下不去的主要原因。最大載荷越來越大,最小載荷越來越小,兩條曲線呈喇叭狀趨勢,這就是洗井最佳時間。應該提前制定洗井計劃,防止結蠟躺井。

(3)PCS系統可制定洗井計劃。

2019年共有38口井,由于光桿下不去而救井的現象。經分析認為,大部分油井,只要最大載荷升高超10%以上,就處于結蠟躺井的危險期,應該提前洗井。

根據油井歷次洗井作業情況、結蠟速率、泵況、以功圖疊加法、載荷曲線法,最大載荷增長率大于10%,最大載荷曲線、最小載荷曲線呈喇叭狀趨勢,制定洗井計劃,一井一策,先加藥,并及時洗井。洗井前,通過增加掃線工序,建立熱場,解決了蠟堵管線造成躺井的問題。

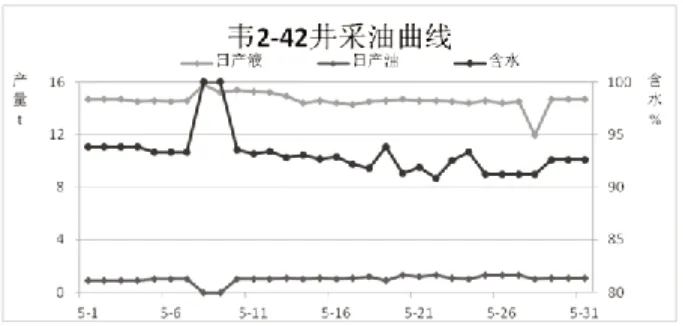

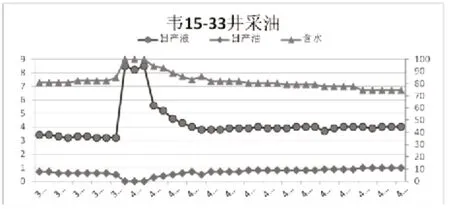

(4)PCS系統助力洗井短期增油。

2019年5月7日開始11:10洗井,12:48光桿下不去后,停泵,油井自動排蠟。12:21再次進行洗井,洗井排蠟較徹底。洗后動液面較穩定1229 m-1203 m,液量較穩定14.6t-14.8 t、含水下降93.3%-85.9%、油量上升1.0 t-1.7 t,11天增油7.7 t,效果較好。

2017年3月31日洗井,第一罐水結束后,光桿下不去,停泵2小時自動排蠟,再次進行洗井,洗井較徹底。洗后動液面上升1424 m-1383 m,液量穩中有升3.2 t-4.0 t、油量上升0.5 t-1.0 t、含水下降82.1%-74.3%,23天增油9 t,效果較好。

(5)PCS系統助力優化洗井參數,縮短油井恢復期,減少產量損失。

通過PCS系統,適時優化洗井參數,提高洗井液溫度(第一罐水)80 ℃~85 ℃,降低排量(一般1檔),延長洗井時間,減少洗井液進入地層,減輕油層污染,縮短油井恢復期。

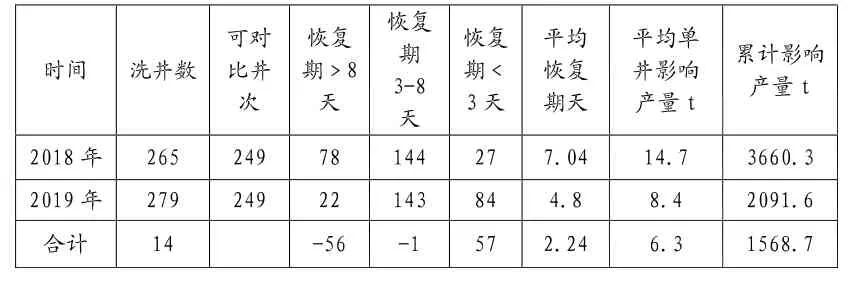

表1 油井熱洗恢復期對比表

據統計分析表明,恢復期大于8天的油井減少56井次,油井恢復期小于3天的油井增加57井次,單井平均恢復期從2018年的7.04天下降至4.8天,平均單井影響產量減少6.3 t/井,同比減少產量損失1568.7 t。

3 結論及建議

(1)以功圖疊加法、載荷曲線法,最大載荷增長率大于10%,最大載荷曲線、最小載荷曲線呈喇叭狀趨勢,制定洗井計劃,一井一策,及時洗井。

(2)洗井過程中,出現光桿下不去,不能強制洗井,應停泵觀察,讓油井自動排蠟,否則可能造成蠟卡躺井。排蠟高峰期(大約需要1.5~2.5小時)結束后,繼續洗井,排蠟徹底,提高洗井效果。

(3)PCS系統助力優化洗井參數,縮短油井恢復期,減少產量損失。