用于催化裂解的分子篩催化劑成型研究進展

郝鵬波,張國霞,焦念明,王紅巖,王 慧,*

(1.鄭州中科新興產業技術研究院,河南 鄭州 450046;2.中國科學院綠色過程制造創新研究院,中國科學院過程工程研究所,離子液體清潔過程北京市重點實驗室,北京 100190)

隨著人們生活水平的不斷提高,對合成塑料、纖維和橡膠等化工產品的需求空前高漲,生產上述材料的基礎化工原料,如乙烯、丙烯等的需求量也持續增長。在燃油效率提高、替代燃料和新能源汽車等的推動下,煤炭、石油的非燃料利用將成為其新增需求的主要來源[1]。以石油為原料直接生產低碳烯烴等化學品將是石化行業的發展趨勢,相較于煤制烯烴等化學品,原油直接催化裂解制化學品工藝的二氧化碳排放量更少,符合碳中和的戰略目標,受到國內外石化企業的青睞[2]。

分子篩催化劑在原油直接制化學品過程中起著重要作用,其主要由活性中心、黏結劑和載體等組成[3-4],而組成與裂解性能、產物分布等密切相關。研發適用于原油直接裂解制化學品分子篩催化劑的關鍵之一,在于針對原油性質開發具有適宜酸強度、酸量和孔結構的催化劑,以最大化生產低碳烯烴等化學品。

原油裂解一般在流化床(提升管)反應器進行,而分子篩粉體較細,易流失、堵塞管道[5],不宜直接用于提升管反應器,需以具有催化活性的分子篩為活性組分,引入成型添加劑,形成具有較高機械強度、平均粒徑在(60~80) μm的微球[6]。噴霧干燥作為分子篩成型的主要技術之一,是生產裂解催化劑常用的成型方式,優化噴霧干燥條件以及催化劑組分、配比,可提高催化劑裂解性能和機械強度,降低生產成本。本文綜述成型添加劑種類(黏結劑、基質等)以及噴霧干燥工藝條件對分子篩催化劑成型效果以及催化性能的影響,并對分子篩催化劑成型技術的發展前景進行展望。

1 成型添加劑

工業用分子篩催化劑需要滿足以下幾方面要求[7]:(1)活性、選擇性和原料可及性:將大的原油分子轉化為小分子產品的基本催化性能;(2)耐磨損性:催化劑顆粒在循環過程中必須能夠承受顆粒之間以及設備壁面的沖擊;(3)水熱穩定性:原油裂解溫度較高如(550~650) ℃,且裂解過程中會引入水蒸氣強化原油霧化、減緩催化劑結焦,催化劑須能夠承受高溫和水蒸氣分壓;(4)耐金屬性:催化劑須能夠耐受原油中金屬如鎳、釩、鎘等的毒化作用;(5)焦炭選擇性:催化劑在保證高裂解活性的同時盡可能減少焦炭生成量(特別是在處理較重原料時);(6)流態化性能:催化劑在反應器和再生器中須以流態化的形式存在。但僅使用分子篩不能滿足以上要求,因此,在成型分子篩催化劑過程中需引入添加劑改善催化劑機械強度、流化性能等,添加劑對催化劑的催化活性、穩定性和使用壽命均有重要影響。本小節總結噴霧干燥成型過程中添加劑包括黏結劑、載體和膠溶劑的引入對分子篩催化劑性能的影響規律。

1.1 黏結劑

黏結劑是分子篩催化劑的重要組成部分,可以改變催化劑的孔結構,提升原料在其中的擴散性能[8],增強催化劑機械強度,改善催化劑抗金屬污染能力和焦炭選擇性[9]。目前工業上常用的黏結劑有硅鋁溶膠、硅溶膠、磷酸鋁溶膠及膠溶擬薄水鋁石等。

研發初期,成型分子篩催化劑所用黏結劑多為硅鋁溶膠,所得催化劑活性較高,易生成焦炭,堵塞催化劑孔道。硅溶膠、鋁溶膠等黏結劑的使用能夠調變催化劑表面酸分布[10],減緩焦炭生成,且黏結性能優異,其中鋁溶膠的使用還可以在一定程度上增加催化劑的耐磨性能和抗金屬污染能力,但使用這兩種黏結劑所得催化劑孔道結構相對較小,重油大分子烴的催化裂解受到限制。以膠溶擬薄水鋁石為黏結劑制備的催化劑裂解重油能力強,且具備一定抗金屬污染能力,但是其黏結性能和焦炭選擇性差[11]。隨著對環境保護的日益重視,由磷酸和氧化鋁或氫氧化鋁制備的磷酸鋁溶膠具有無毒、無味、無公害等優點,逐漸受到關注,磷酸鋁溶膠中的無定形羥基磷酸鋁能夠改善分子篩表面酸性,抑制焦炭生成,同時提高催化劑的耐磨強度[12],但也存在重油催化裂解性能差的缺點。為了克服單一黏結劑的缺點,中國石化石油化工科學研究院于20世紀90年代提出以鋁溶膠和膠溶擬薄水鋁石共同作為黏結劑成型分子篩的策略[13],彌補了單一黏結劑的不足,直至現在仍是分子篩催化劑成型過程中普遍采用的黏結劑。

1.2 載體

原油催化裂解是高溫反應過程,高溫條件下活性中心容易產生積炭,因此需要引入相對惰性且熱轉移能力強的材料作為載體,平衡催化劑中的物質,實現由再生器向反應器輸送足夠的熱量[14]。天然黏土如高嶺土、蒙脫石、膨潤土和滑石等作為分子篩催化劑最常用的載體,不僅能夠起到分散活性中心的作用,還能提高催化劑的耐磨性能和強度。

Liu H等[15]以原位合成方法制備Y分子篩/高嶺土復合微球催化劑,并與含有ZSM-5分子篩微球的添加劑混合后制得新型催化劑,具有更多大孔及介孔、更多酸中心,在減壓瓦斯油催化裂解反應中提高了丙烯收率,同時降低了焦炭生成量。Li Ning等[16]同樣使用原位合成的方法,以高嶺土等為原料合成高沸石含量的分子篩/高嶺土復合微球催化劑,具有很好的耐磨性和較高的催化活性,作者同時指出蒙脫石等其他天然黏土也可作為原料制備分子篩/黏土復合微球催化劑。Alabdullah M等[17]首次使用碳化硅和高嶺土共同作為催化裂解催化劑的載體,其中SiC作為惰性致密組分,提高了催化劑密度,同時起到導熱作用,且SiC的加入能夠有效提高催化劑磨損性能,該催化劑在催化裂解阿拉伯輕質原油過程中,C2~C4烯烴產率達到30%。

1.3 膠溶劑

膠溶劑的酸性使其與擬薄水鋁石在晶粒表面發生淺度反應,從而打開微小晶粒之間和內部的氫鍵,暴露出更多羥基[18],改善其粘結性能,從而影響成型催化劑的強度,常用膠溶劑有鹽酸、硝酸、醋酸和檸檬酸等。

張欣等[19]研究發現,酸鋁比(即36%鹽酸與氧化鋁的質量比)為0.05~0.06時,溶膠粒子達到穩定狀態。此時,以酸中H+為“酸性橋”將多個擬薄水鋁石顆粒以網狀形式連接在一起,擬薄水鋁石溶液變為膠溶狀態[20]。季洪海等[21]發現醋酸膠溶劑的加入改變了載體中微粒子的大小和堆積方式以及配位不飽和四面體鋁離子數量,從而影響催化劑的孔結構、壓碎強度和表面酸性等物化性質。隨著膠溶劑用量增加,載體的孔容、平均孔徑和可幾孔徑逐漸降低,L酸含量明顯減少。徐慶生等[22]研究發現,硝酸膠溶劑的濃度顯著影響成型催化劑的機械強度和總酸量,隨著硝酸濃度的增加,催化劑機械強度呈現先增加后降低的趨勢,當硝酸濃度為2%時,催化劑機械強度最大。

2 噴霧干燥成型

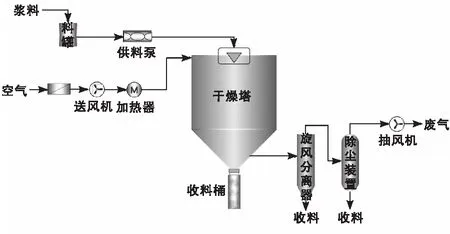

球形催化劑顆粒具有充填均勻、流體阻力均勻而穩定的特點,是最適用于提升管反應器的催化劑形狀。催化裂解催化劑微球的平均粒徑一般為(60~80) μm[23],噴霧干燥是催化裂解分子篩的主要成型方式之一,噴霧干燥過程流程如圖1所示。環境空氣經過濾器送入加熱器加熱,達到一定溫度、且經進風口過濾網凈化保證進入塔內的空氣潔凈時,通過干燥塔頂部的熱風分配器均勻分布進入干燥塔,并呈螺旋轉動。同時將分子篩漿料通過輸料泵送至塔頂部的霧化器,經過高壓或離心霧化形成細小的霧群,這時熱空氣與物料瞬間接觸,水分迅速蒸發,在極短的時間內干燥為成品,落至干燥塔底部出料口,進入收料桶;部分較細的成品通過抽風管和尾氣進入旋風分離器進行氣固分離,其余細粉和尾氣再進行二級除塵,達到尾氣排放標準后排入大氣。影響噴霧干燥過程的主要參數有溫度、霧化器轉速、漿料固含量等。

圖1 噴霧干燥過程流程圖

2.1 溫度

在分子篩催化劑漿料噴霧干燥成型過程中,溫度是至關重要的影響因素。當噴霧干燥溫度過低時,不能及時將霧化后的顆粒干燥,半濕的顆粒在高速運動過程中碰撞后會發生粘連,導致顆粒大小不均勻;而當噴霧干燥溫度過高時,催化劑顆粒表面迅速干燥形成堅硬殼層,顆粒內部水分未及時揮發,高溫條件下在內部逐漸氣化,沖破催化劑顆粒外殼,造成催化劑顆粒產生中空凹陷、開裂、破碎等[24]。因此噴霧干燥溫度過高或過低均會導致成品催化劑中不規則顆粒的數量增加,造成產品球形度變差,影響最終成型效果及機械強度。

趙連鴻等[25]研究了噴霧干燥溫度對FCC催化劑成型過程的影響(催化裂化和裂解催化劑的成型過程接近,本文亦涉及部分催化裂化分子篩成型的研究),所得催化劑微球顆粒如圖2所示。發現在340 ℃條件下,可獲得理想的催化劑顆粒,霧滴干燥過程有序進行,所得產品球形度好,粒度分布集中,成型效果較好。噴霧干燥溫度過低,有黏連現象發生;噴霧干燥溫度過高,催化劑表面出現裂痕。同時作者指出,干燥過程中進風溫度波動幅度較大也會造成非球形顆粒的產生速度加快,產品球形度變差,因此在成型過程中維持進風溫度穩定、減少波動也非常重要。

圖2 不同噴霧干燥溫度下成型催化劑顆粒的形狀[25]

2.2 霧化器

噴霧干燥霧化器包括壓力式和離心式,壓力式霧化器是利用高壓泵使需要干燥的料液獲得高壓,當高壓液體通過噴嘴時,壓力能轉變為動能高速噴出并分散為霧滴。20世紀60年代初,有學者研究了壓力式霧化器噴嘴及工藝條件對產品粒度分布的影響[26],結果表明,壓力升高,產品粒度偏小;噴嘴孔徑增大,產品粒度增大;噴嘴孔徑減小,產品粒度減小。

離心式霧化是通過外力將料液轉移至高速旋轉的霧化盤,由于離心力的作用,液體被拉成薄膜后從霧化盤邊緣拋出形成霧滴,因此霧化器的轉速影響霧滴的大小和均勻性。隨著霧化器的轉速增加,成型后顆粒的均勻性逐漸增加,當霧化盤轉速小于50 m·s-1時,噴霧相對不夠均勻,為保證霧滴均勻性,通常操作時霧化盤圓周速率以(90~140) m·s-1為宜[27]。在保證霧滴均勻性的條件下,霧化器轉速越快,料液受到的離心力越大,經過霧化干燥后的催化劑顆粒粒徑就越小,所以可在相應轉速范圍,通過調整霧化器轉速調控催化劑顆粒的粒徑。

2.3 其他

噴霧干燥過程中,干燥塔內壓力、漿料固含量等均與分子篩催化劑的成型效果有關。比如在保證其他參數穩定的條件下,干燥塔內負壓增大,塔內熱風流速提高,縮短了霧化液滴和熱風的接觸時間。此時,在高速流動熱風的帶動下,霧滴在干燥過程中極易破裂或分裂,會造成粉料中細顆粒增加,且出現不規則形狀的顆粒;相反,降低塔內負壓,可增大粉料粒徑[28]。漿料固含量過低,會使干燥后催化劑物料細粉含量增多;隨著漿料固含量提高,其黏稠度增加,經過霧化后液滴的平均直徑也會增加,從而增大了干燥后催化劑顆粒粒徑。此外,漿料固含量增加,會加速霧化盤的磨損,并且在進料過程中容易造成進料管堵塞,增加進料難度,因此實際生產中需篩選適宜漿料固含量。

3 結語與展望

分子篩催化劑在石化行業發揮著重要作用,經過多年的研究發展,其成型技術已逐漸趨于成熟,各公司產品同質化趨勢也逐漸明顯,市場競爭力主要體現在產品性價比、質量穩定性以及綜合技術服務等方面。未來應該建立全面直接的表征手段,從微觀層面研究分子篩催化劑成型技術,形成完善的理論體系,從微觀尺度指導分子篩成型過程。同時,進一步創新優化成型添加劑及其工藝技術等,開發成本低、性能好的新成型工藝技術,才能在激烈的市場競爭中脫穎而出。此外,我國原油劣質化趨勢明顯,且不同地域原油性質差異較大,根據原油性質開發適用于特定油品的裂解催化劑及成型技術,從而最大化生產低碳烯烴等化學品,也是值得研究探討的方向。