陶瓷纖維催化濾管制備及在玻璃窯爐中的脫硝應用

黃麗明

(福建龍凈環保股份有限公司,福建 龍巖 36400)

國務院關于印發“十三五”節能減排綜合工作方案的通知(國發〔2016〕74號)中,強化主要污染物減排成為工作的主要方向。玻璃窯爐由于采用高溫熔融,導致熱力型氮氧化物(NOx)濃度高,且含有大量的堿粘性粉塵,難以采用傳統的選擇性催化還原(SCR)脫硝技術,使之成為四大非電行業的重要污染物來源之一。如何有效處理玻璃窯爐煙氣的NOx是打贏藍天保衛戰的關鍵任務之一。

2011年4月,國家發布的《平板玻璃工業大氣污染物排放標準》(GB26453-2011)對現有玻璃企業SO2和NOx的排放濃度進行了嚴格限制,新建線排放限值為玻璃熔窯顆粒物50 mg·m-3,氮氧化物700 mg·m-3,而根據《平板玻璃工業大氣污染物排放標準》(GB26453-2020)征求意見稿中對玻璃熔窯顆粒物和氮氧化物的排放要求提高至30 mg·m-3和550 mg·m-3。對氮氧化合物的超低排放要求越來越高,如何搶先達到國家排放標準成為企業的一個重點研究方向。本文采用自主研發的陶瓷纖維濾管為載體,以釩鈦催化劑為漿料,采用真空浸漬的方式制備具有除塵、脫硝雙功能的陶瓷纖維催化濾管,考察其在玻璃窯爐煙氣凈化示范中的脫硝性能。

1 實驗部分

1.1 原料與試劑

國產脫硝釩鈦催化劑漿料、去離子水、陶瓷纖維濾管。

1.2 陶瓷纖維催化濾管的制備

陶瓷纖維濾管由陶瓷纖維與粘結劑通過真空抽濾制備,再負載脫硝催化劑形成陶瓷纖維催化濾管。傳統的催化劑浸漬工藝針對大尺寸的陶瓷纖維濾管在催化劑均勻性方面存在不足。本文采用催化劑漿料真空浸漬的方式進行負載。

取一定量高濃度催化劑漿料,用去離子水稀釋至3%、4%、5%(質量分數)的濃度,采用真空浸漬工藝將不同濃度漿料負載到陶瓷纖維濾管中,催化劑浸漬完成后,濾管經過烘干、焙燒得到高強度的陶瓷纖維催化濾管。

1.3 陶瓷纖維催化濾管性能評價

采用自主搭建的實驗裝置(圖1)評價陶瓷纖維催化濾管的脫硝性能。該裝置由配氣系統、反應系統以及分析測試系統(賽默飛世爾科技有效公司的IGS紅外煙氣分析儀)組成。活性評價用模擬煙氣總氣量為6 L·min-1,模擬煙氣組成為c(NO)=c(NH3)=600×10-6,O2濃度為5%(體積分數),N2為平衡氣,過濾面速度為0.5 m·min-1,評價溫度(250~400) ℃。反應后氣體中NO和 N2O濃度由煙氣分析儀實時測定。

圖1 催化濾管性能評價裝置示意圖

2 結果與討論

2.1 催化劑負載率對催化濾管脫硝活性的影響

催化劑負載率是影響陶瓷纖維催化濾管脫硝活性的關鍵因素[1-2]。為確定工業應用中陶瓷纖維催化濾管滿足脫硝活性所需的催化劑負載率,通過對催化劑漿料的固含量進行調整,制備了不同催化劑負載率的陶瓷纖維催化濾管,結果如表1所示。從表1可以看出,催化劑負載率隨催化劑漿料固含量的增加而增加。在催化劑漿料固含量為3.00%時,催化劑負載率為5.80%。而當催化劑漿料固含量增加到5.00%后,催化劑負載率相應地變為了9.01%。

表1 催化劑漿料固含量與催化濾管中催化劑負載率的關系

圖2為催化劑負載率對陶瓷纖維催化濾管脫硝活性的影響。

圖2 催化劑負載率對陶瓷纖維催化濾管脫硝活性的影響

由圖2可知,陶瓷纖維催化濾管在5.80%催化劑負載率、(250~400) ℃內具有最小的NO轉化率和最低的N2O生成量。隨著催化劑負載率的增加,NO轉化率和N2O生成量增加。在(250~400) ℃內,NO轉化率在(300~350) ℃內最高,N2O生成量隨著溫度的升高而增加。

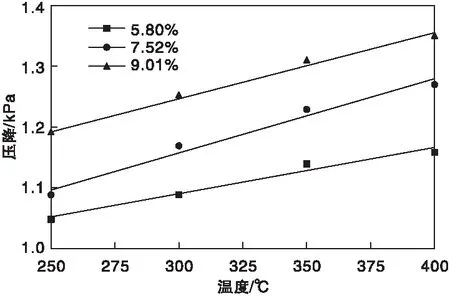

圖3為不同催化劑負載率對陶瓷纖維催化濾管壓降的影響。

圖3 催化劑負載率對陶瓷纖維催化濾管壓降的影響

從圖3可以看出,隨著催化劑負載率的增加以及溫度的升高,催化濾管壓降也增加。

催化劑負載率的增加促進了催化活性,提高了催化濾管的NO轉化率和N2O生成量。同時催化劑負載率越高,催化劑顆粒越容易阻塞濾管內部孔道,導致壓降升高。因此,在實際工業應用中應選擇合適的催化劑負載率。針對本研究中的陶瓷纖維催化濾管,催化劑負載率在7.52%~9.01%即可滿足脫硝活性需求。

2.2 過濾面速度對催化濾管脫硝活性的影響

過濾面速度是影響陶瓷纖維催化濾管脫硝性能的另一個重要因素[3-4]。圖4顯示了過濾面速度對陶瓷纖維催化濾管脫硝活性的影響。由圖4可知,過濾面速度為0.50 m·min-1時,NO轉化率最高,在350 ℃時接近100%,其N2O生成量也最高。隨著過濾面速度的增加,NO轉化率和N2O生成量逐漸降低。

圖4 過濾面速度對陶瓷纖維催化濾管脫硝活性的影響

圖5給出了過濾面速度與陶瓷纖維催化濾管壓降之間的關系。

圖5 過濾面速度對大尺寸陶瓷纖維催化濾管壓降的影響

由圖5可以發現,陶瓷纖維催化濾管的壓降隨過濾面速度的增加而增加。在同樣的面速度下,壓降也隨著溫度的升高而升高。

過濾面速度越大,氣體的流動速度越快,氣體在催化濾管中的停留時間越短,催化劑和反應氣體的接觸時間越短,導致NO轉化率降低,壓降升高。因此,在實際工業應用中,應綜合考慮選擇合適的過濾面速度。

2.3 粉塵對催化濾管脫硝活性的影響

工業煙氣中除了含H2O和SO2外,還有大量的粉塵。目前,對陶瓷纖維催化濾管的研究主要集中在提高NO轉化率和擴大活性溫區上[5-7],而關于粉塵對催化濾管的影響研究較少。因此,以玻璃灰為研究對象,考察了粉塵對催化濾管脫硝活性和壓降的影響。實驗使用的玻璃灰來自山東青島某玻璃廠,其粒徑分布和化學組成如表2所示。玻璃灰粒徑主要分布在20.00 μm以下,其中值粒徑為3.96 μm。XRF結果顯示,該玻璃灰含有較多的K、Zn、Ca等元素。通常認為,K、Na、Ca等堿/堿土金屬在SCR反應過程中容易與催化劑的活性成分發生反應,從而導致催化劑比表面積及活性的降低[8-12]。特別是,玻璃灰中較高的K、Ca含量是限制傳統蜂窩脫硝工藝在玻璃行業煙氣凈化應用的重要因素[9]。

表2 玻璃灰的粒徑分布和化學組成

圖6a顯示了在溫度350 ℃下NO和玻璃灰的去除效率隨時間變化趨勢。從圖6a可以發現,在(0~180) min內,NO去除率在96%~99%之間上下波動,可能與玻璃灰在陶瓷纖維催化濾管外表面集聚到足夠厚度后脫落引起的煙氣不穩定有關[13-14]。而玻璃灰的去除效率接近100%,與先前的報道相符[15]。陶瓷纖維催化濾管的壓降變化如圖6b所示。由圖6b可以看出,陶瓷纖維催化濾管的壓降隨玻璃灰添加時間的延長而增加,在60 min內從1.2 kPa增加到1.45 kPa。采用氣體進行反吹后,壓降降至1.31 kPa,略高于初始壓降值,可能部分細微粉塵牢固粘附在陶瓷纖維催化濾管表面或滲透進濾管內部,通過反吹也無法完全清除[16]。因此,當滲透進催化濾管內部的粉塵積累到一定程度后,需對催化濾管進行徹底清洗或更換,以保證系統的穩定運行。

圖6 玻璃灰對大尺寸催化濾管的污染物脫除效率和壓降的影響

3 結 論

(1)采用催化劑漿料真空浸漬工藝可以促進催化劑顆粒在濾管內部的均勻分散,減少催化劑顆粒對濾管內部孔道的阻塞,制備的催化劑負載率為7.52%~9.01%的陶纖維催化濾管,在過濾面速度為0.5 m·min-1,反應溫度為(250~400) ℃時,脫硝率超過90%,壓降低于1.40 kPa。

(2)催化劑負載率增加會導致NOx轉化效率和濾管壓降提高;過濾面速度增加使得濾管壓降增加,而NOx轉化效率呈現相反變化趨勢。

(3)模擬煙氣中加入灰渣后,催化濾管在350 ℃時的脫硝率仍超過95%,但壓降在60 min內從1.2 kPa增至1.45 kPa。特別是,采用壓縮空氣對催化濾管進行反吹后,其壓降降至1.3 kPa,仍高于初始壓降值。表明部分細微粉塵可能牢固粘附在陶瓷纖維催化濾管表面或滲透進濾管內部,通過反吹也無法完全清除。因此,當滲透進陶瓷纖維催化濾管內部的粉塵積累到一定程度后,需對陶瓷纖維催化濾管進行徹底清洗或更換,以保證系統的穩定運行。