山鋼日照公司2#5 100 m3高爐低硅冶煉實踐

王在豐,李 陽,韓 楊,趙東方,馬進運

(山東鋼鐵集團日照有限公司,山東 日照276800)

1 前 言

山東鋼鐵集團日照有限公司2#5 100 m3高爐于2019 年4 月11 日點火順利開爐,于2019 年4 月24日利用系數達到2.0 t/(m3·d),實現達產達效。在嚴峻的鋼鐵形勢下,降低燃料消耗,降低生鐵成本至關重要,而降低生鐵含[Si]量,提升爐溫穩定性,實現低硅冶煉,既可以降低高爐燃料消耗,同時也可以降低煉鋼工序成本,實現綠色低碳發展,因此提出在2#5 100 m3高爐進行低硅冶煉攻關。

2 理論基礎

硅在高爐內的行為以風口平面為界分為2 個區域。風口以上、軟熔帶以下的區域即滴落帶,對應的主要部位是爐腹,進行SiO2的還原反應,稱為硅還原區;風口以下區域,主要是鐵水穿過爐渣層時,對應的是爐缸部位,進行硅的再氧化反應,稱為硅氧化區。在硅還原區SiO2的還原,首先是爐渣中SiO2在高溫下與焦炭中的固定C發生反應生成氣態氧化硅SiO;同時,在燃燒帶附近的高溫區,焦炭灰分中的SiO2同焦炭自身的固定C接觸條件極好,發生反應生成氧化硅。氣態氧化硅SiO(g)隨高溫煤氣上升,當遇到由軟熔帶向下滴落的渣及鐵液時則被吸收。被吸收的氧化硅被溶解在金屬鐵中的[C]還原出來;在硅氧化區,鐵水中硅在穿過爐渣層匯聚到爐缸時會被爐渣中(FeO)再氧化[1]。

低硅冶煉是指在高爐內硅還原理論基礎上,通過改善高爐的操作條件,采用合適的操作手段,在高爐爐況穩定順行的基礎上,整個高爐內制造一個抑制硅還原的環境,從而獲得Si 含量較低的鐵水。低硅冶煉的核心是保持爐況長期穩定順行,保持鐵水物理熱,確保低[Si]不低熱。

3 低硅冶煉措施

3.1 原燃料管理

高爐煉鐵通過長期的生產實踐,用“七分原料三分操作”來說明原燃料對高爐生產的決定性影響。搞好精料是原燃料管理的關鍵環節,通過對原燃料生產到入爐的全過程管理,來實現對原燃料管理的全覆蓋。

經過生產實踐證明,確定了焦炭質量控制標準為:Ad≤12.5%,St,d≤0.75%,CSR≥72%,CRI為18%~22%,M40≥90%,M10≤5.8%,平均粒徑50~55 mm。燒結礦質量控制標準為:TFe≥56.5%,FeO 9.0~9.5%,RDI+3.15mm≥70%,T≥80%,R2控制1.90~2.0。嚴格按照標準執行,不斷提升原燃料質量穩定率。

在日常生產過程中,燒結礦質量存在階段性波動,高爐入爐燒結礦質量難以保持穩定,對高爐長期穩定順行帶來負面影響。為此,高爐積極采取強化篩分措施,監控好返礦,確保篩透、篩凈,減少粉末入爐,確保高爐平穩過渡。根據返礦的變化來指導高爐操作,當返礦降低時,要排查原因,對篩分問題及時采取有效措施應對,避免影響爐況;當返礦異常偏高時,若無漏大塊,爐內操作要嚴格控制好壓差,保證中心氣流,必要時臨時采取退守措施。

3.2 熱制度的選擇

爐缸熱制度是指高爐爐缸所具有的溫度水平,它反映了高爐爐缸內熱量收入與支出的平衡狀態。低硅冶煉需要良好的爐缸工作環境,保證充沛的爐缸熱量是前提。結合當前爐況運行情況及保持爐缸熱度,規定鐵水物理熱≥1 500 ℃,適當提高爐渣堿度,實際堿度R2按1.15±控制,實物以石頭點渣為準,以進一步抑制硅的還原。

3.3 上下部調劑

首先選擇合理的送風制度,裝料制度,靈活運用各種操作手段,調整好煤氣流和爐料的相對運動,使爐料和煤氣流分布合理,實現“上穩、中暢、下活”的煤氣分布。在保證高爐順行的同時,加快爐料的加熱、還原、熔化、造渣、脫硫、滲碳等過程,充分利用能量,獲得合格生鐵。

在布料矩陣選擇方面,開爐使用中心加焦模式。中心加焦的實質是借助設置的專用設備在高爐中心部位另外填加焦炭來改善爐缸焦炭床充填結構,從而確保倒V 型軟熔帶的穩定存在,以及提高爐缸透氣性和透液性。借助中心多加焦炭來活躍中心,促進順行,是有利于增產、節焦、長壽的一種綜合技術措施。但是,中心加焦滿足了高爐順行的要求,卻容易帶來燃料比高的問題。為解決這一問題,攻關去中心加焦,通過逐步試探中心焦角度逐步外推,穩定焦炭平臺,讓出中心氣流,最終實現了去中心加焦試驗的成功,高爐各項技術指標也取得進步。

下部調劑是基礎,2#高爐開爐以來,風口布局經過3 次調整,風口尺寸調整方向明確,逐步趨于均勻性、一致性,確保初始氣流圓周分布更加均勻穩定。隨著高爐強化,風口面積逐步調整到位,由開爐時0.434 1 m2調整至0.498 5 m2,風口全部調整為Φ126 mm×L 645 mm×40 mm,高爐風量維持7 200 m3/min 以上,全壓差下降8~15 kPa,控制實際風速不低于250 m/s,鼓風動能保持在12 000 kg·m/s以上,確保爐缸均勻活躍。

3.4 優化出鐵制度

爐缸工作均勻活躍是高爐順行的基礎,管理爐缸是高爐管理的重中之重。通過開放中心氣流,穩定邊緣氣流,保證吹透中心,減小中心死焦堆,保證爐缸的透氣透液性。大型高爐爐缸直徑大,容易出現中心堆積,爐缸出現死區。為活躍爐缸,采取三鐵口重疊出鐵模式。三鐵口重疊出鐵模式選擇相對較小的鉆頭尺寸,同時保證單鐵口出鐵時間和雙鐵口重疊時間,保持高爐內渣鐵液面的相對穩定。另外,還通過灌漿和壓炮控制鐵口噴濺,利于放凈渣鐵。

3.5 高頂壓技術的應用

提高爐頂壓力抑制高爐內SiO 的還原,有利于低硅生鐵的冶煉;同時提高爐頂壓力促使爐內煤氣流合理分布,有利于提高煤氣利用率、降低燃料比。在充分考慮裝備和技術水平的基礎上,2#高爐開爐后頂壓系數由0.034 提高到0.035 5,目前爐頂壓力達到260 kPa。

4 應用情況

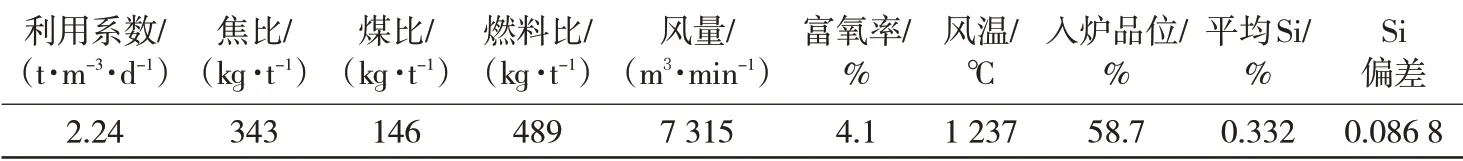

通過一系列綜合施策,2#5 100 m3高爐指標如表1所示。

表1 2#5 100 m3高爐2020年4月份指標

2#5 100 m3高爐各項經濟指標均處于國內先進水平,并且實現了自開爐以來長期的穩定順行,鐵水含[Si]量由開爐的0.55%降低至目前的0.35%以下,爐溫穩定率大大提升,為降低工序成本打下了良好的基礎。實踐表明,抓好原燃料管理,提高精料水平,加強過程控制,搞好上下部調劑,穩定兩股氣流,處理好爐缸,保證爐缸均勻活躍,適當提高爐渣堿度和爐頂壓力,能實現高爐穩定順行和低硅冶煉。