鋼鐵企業原料質量風險控制

顏秉浩

(石橫特鋼集團有限公司新疆昆玉鋼鐵生技部,新疆 奎屯833200)

1 前 言

長流程鋼鐵企業用到的原料種類眾多,數量較大,原料成本占絕大多數的企業經營成本。為確保原材料質量受控,企業不受損失,原料質量控制應堅持兩項原則:一是常規化的檢驗驗收控制;二是關注原料質量風險控制,采取針對性的監督抽查。許多企業還沒認識到風險控制和監督抽查的重要性,即使開展了監督抽查,也可能達不到預計的效果,問題就出在風險控制的整體設計上。

2 質量監控計劃與實施過程管控

工作要想達到受控,必須遵循PDCA 質量管控的原理,即計劃(plan)、執行(do)、檢查(check)、處理(act)。在質量管理活動中,要求把各項工作按照劃、執行、檢查、處理的程序進行實施,將成功的納入標準,不成功的留待下一循環去解決。每經過一輪循環,管理狀態得到一次提升。監督抽查要想達到效果,也要從質量監控計劃開始。一般情況下,質量監控計劃應包括以下內容:原料名;供方名稱;供方原料的主要特點;質量風險評估;監控關注點;正常檢驗方案;巡查計劃;抽查計劃,包括方法和頻次;異常的處理。計劃執行過程中根據出現的新情況隨時增加和調整關注點、檢驗方式和抽查計劃,實現計劃的動態管理。

管理人員按確定的監控計劃執行抽查監控,每天定時統計前一天的抽查情況,填寫記錄,并安排當天的抽查計劃。抽查發現數據偏差及其他異常情況,要及時組織異常數據評審等處理措施。每周管理人員應對本周的質量情況進行總結,同時對照月初確定的風險等級,如實際質量趨勢與月初的質量評價有較大差異時,及時組織臨時的質量風險評價,修正其風險級別,同時調整監控措施。

3 質量風險評價

風險評價是對風險嚴重度和發生率的分析,以此為依據判定風險是否可接受,并針對不同的風險等級制定監控措施。每月月底,管理人員組織對當月大宗原料質量風險進行評價。

3.1 單一風險點的評價

1)風險發生的嚴重性。風險一旦發生,可能造成不良影響和損失的程度,分值越高影響越嚴重。原料質量指標風險的嚴重性體現在兩方面:一是對正常生產的影響上,此部分評價,可參考使用單位人員的意見;二是經濟價值的影響,如不能發現會造成直接經濟損失。

2)可能性。風險發生的幾率大小,分值越高,幾率越大。分析可能性時既要看全年甚至是往年的表現,更多的要依據近期(本月、本周)的表現,給出合理的等級得分。

3)風險指數=嚴重性×可能性。具體操作時可用風險指數矩陣圖來綜合評價風險的等級,具體如表1所示。

表1 原料質量風險指數矩陣圖

風險級別、數值的打分,應充分考慮原料本身的特性和實際管理狀態,同類原料之間要拉開差距,避免評價集中于高風險或低風險的情況。根據評價得分,風險級別的定性結論分為三等:低級風險1~5;中級風險6~10;高級風險11~30。

3.2 原料質量綜合風險的評價

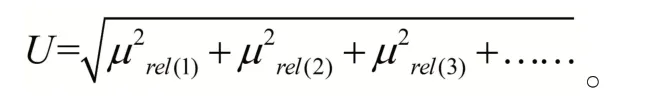

當一種原料存在多個風險點時,應先進行單個風險點的評價,然后進行綜合風險的評價,即風險合成。風險點之間無相關性的合成的公式為:

式中:U為綜合風險指數;μ為單一風險指數。

當風險點之間具有相關性時,為避免重復計算,應選擇特征突出,即數值變化大的風險點進行合成,其相關的數值較小的風險點舍去。

3.3 評價結論的分析及應用

通過單個風險點的評價,合成每種原料的綜合風險的評價得分,可以幫助管理者更清楚地找出監控的重點供方、重點指標。對于評價結果的分析,一方面要看絕對值,是高風險還是低風險;另一方面還要看在同類原料中的排序。

評價結果應在采購部門、使用單位等相關范圍內公布,使其及時了解原料的質量風險等級,以便在采購和使用中進行區分對待。相比采購部門和使用單位,原料質量風險的評價結果對于質量管理部門來說更為重要。根據評價結果,一般情況下,應評估以下兩方面的措施:1)質量監控計劃的調整,加嚴或適當放松。2)檢驗方案的調整,縮小批容量或增大批容量,特別是在有限的人力、物力和時間的條件下,確保工作效率。

4 案例分析

4.1 基本情況

供方甲的鐵精粉,其質量要求為TFe≥63%,ZnO≤0.13%,進廠檢驗1 個月(17 批)后,發現以下問題:1)TFe,4 批不合格。2)ZnO,4 批不合格。3)雜質情況。此種精粉中有雞蛋大小的黃色精粉結塊,幾年前供貨時也出現此種情況,有的結塊S 含量比較高,TFe 含量很低,經驗證,與正常精粉在主要成分上差距不明顯。4)歷史問題。去年供貨時,供方曾出現過摻雜低品位、高鋅精粉的情況。

4.2 質量風險評價

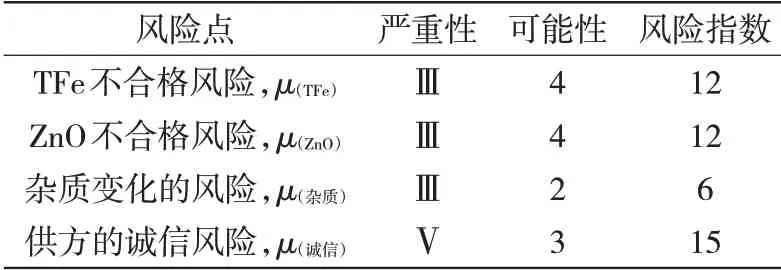

供方甲精粉質量風險4 個,對4 個風險分別進行風險評價并進行風險指數分析,具體見表2。

表2 供方甲精粉質量風險評價

對4個風險點進行分析:

1)原料的質量最終都體現在檢驗數據上,所有μ(TFe)和μ(ZnO)作為單獨的兩個質量指標,是要進行合成的。

2)雜質的變化,最終影響的是TFe 的變化,μ(雜質)和μ(TFe)具有相關性,而且μ(雜質)的風險指數評分低于μ(TFe)風險指數評分,此時可直接采用μ(TFe),不再重復計算μ(雜質)。

3)供方的誠信風險雖然最終也是體現在指標的變化上,但其行為和影響的惡劣性要遠超指標的不合格,而且μ(誠信)風險評分高達15,已為高級風險,μ(誠信)應該參與風險的合成。

對各風險點進行合成計算,得到綜合風險指數為22.65。對應風險級別,供方甲精粉的質量風險評價為高級風險。

4.3 評價結果的分析及應用

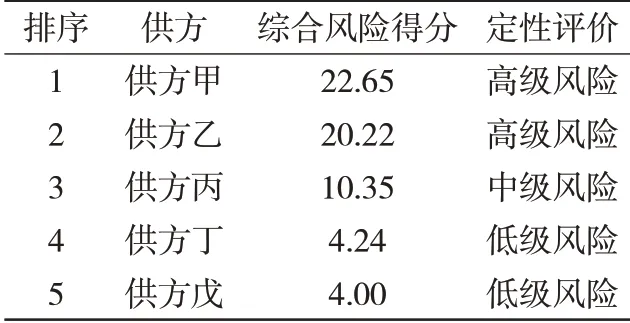

按照同樣的方法,對同期進廠的5家精粉的質量風險均進行了評價,見表3。

表3 所有供方精粉質量風險評價

通過分析結論,及時采取了以下措施:

1)對于供方甲和供方乙,繼續嚴格執行監督抽查,特別是夜班抽查和單車抽查,抽查率要達到20%以上;供方丙抽查率為10%以上;供方丁和供方戊抽查率5%以上。

2)目前組批方式均為5車一批,根據評價結果供方丁和供方戊的組批車數可適當放寬到10車一批,其余供方組批方式暫不調整。

3)向采購部門和使用單位通報供方甲和供方乙的質量波動,提出質量預警。

5 結 語

通過實施原料風險評價,完善質量監控的系統設計,實現質量監控的高效運行,是踐行PDCA 管理的有效手段。同時針對性的監督抽查與常規的檢驗相配合,實現從面到點的有效監控,提升了大宗原料的質量安全性。