耐腐蝕高性能油井管坯用熱軋圓鋼QG-1的開(kāi)發(fā)

趙 強(qiáng),吳佳偉,崔彥斌,張莉莉,劉 環(huán)

(青島特殊鋼鐵有限公司,山東 青島266000)

1 前 言

油井管是大型油井的關(guān)鍵設(shè)備,油井管坯鋼是生產(chǎn)油井管的專(zhuān)用材。近年來(lái),隨著石油行業(yè)的快速發(fā)展,油井管及其管坯鋼用量越來(lái)越大。根據(jù)三大石油公司的需求預(yù)測(cè),我國(guó)油井管年平均需求量約為320萬(wàn)t。經(jīng)過(guò)半個(gè)多世紀(jì)的發(fā)展,我國(guó)API標(biāo)準(zhǔn)的油井管基本100%實(shí)現(xiàn)國(guó)產(chǎn)化。但是,國(guó)產(chǎn)油井管與國(guó)外同鋼級(jí)、同規(guī)格進(jìn)口產(chǎn)品相比,在品種、質(zhì)量和科研開(kāi)發(fā)方面還存在著一定的差距,尤其反映在產(chǎn)品實(shí)物質(zhì)量水平和使用性能方面。如何根據(jù)用戶(hù)需求開(kāi)發(fā)出性能優(yōu)異的高品質(zhì)油井管坯用鋼,成為越來(lái)越多特鋼企業(yè)研究的重點(diǎn)方向。根據(jù)市場(chǎng)和用戶(hù)需求,通過(guò)控制冶煉和軋制工藝,青島特鋼開(kāi)發(fā)出市場(chǎng)潛力巨大的耐腐蝕高性能經(jīng)濟(jì)型油井管坯用鋼QG-1,創(chuàng)造了顯著經(jīng)濟(jì)效益。

2 研發(fā)過(guò)程

2.1 主要技術(shù)指標(biāo)

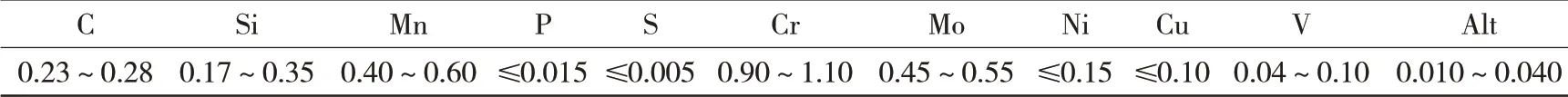

化學(xué)成分。管坯用鋼QG-1主要技術(shù)指標(biāo)見(jiàn)表1。氧含量≤15×10-6,氫含量≤3×10-6。五害元素之和,(Sn+Sb+As+Pb+Bi)≤0.035%非金屬夾雜物。軋材A、B、C、D類(lèi)(粗系和細(xì)系)夾雜物均≯1.5級(jí),且四類(lèi)夾雜物總和≯4級(jí)。晶粒度≥6級(jí)。低倍組織:一般疏松、中心疏松和偏析≯2.0級(jí)。

表1 管坯用鋼QG-1化學(xué)成分(熔煉分析) %

油井管坯用鋼研發(fā)工藝流程:高爐鐵水→KR脫硫→100 t 轉(zhuǎn)爐冶煉→100 tLF 爐外精煉→RH 真空處理→方坯連鑄→熱送軋制→精整→包裝→入庫(kù)→發(fā)貨。

2.2 關(guān)鍵技術(shù)和主要指標(biāo)的控制

根據(jù)客戶(hù)提出的性能要求和管坯鋼的使用條件,通過(guò)設(shè)計(jì)合理的鋼種成分,采取措施嚴(yán)格控制鋼水中P、S 及As、Sb、Pb、Bi、Sn、H 等殘余元素含量;充分利用微合金元素的析出強(qiáng)化和細(xì)化晶粒作用,保證產(chǎn)品組織和強(qiáng)韌性達(dá)到理想水平;改進(jìn)精煉造渣脫氧制度,做好保護(hù)澆注防止鋼水二次氧化;軋制時(shí)嚴(yán)格控制加熱、軋制溫度和冷卻速度,保證圓鋼性能。關(guān)鍵工藝控制措施如下。

1)轉(zhuǎn)爐脫磷技術(shù)。為保證成品管的耐腐蝕性能,通過(guò)采用轉(zhuǎn)爐爐后扒渣工藝解決出鋼時(shí)鋼水回磷問(wèn)題,將成磷含量控制在0.012%以下。

2)鋼潔凈度控制技術(shù)。為提高鋼水純凈度,經(jīng)過(guò)多次試驗(yàn)優(yōu)化,確定從轉(zhuǎn)爐出鋼控制、LF精煉造渣脫氧、鋼水鈣處理、RH 真空循環(huán)處理、軟吹氬攪拌、連鑄保護(hù)澆注、中間包覆蓋劑和保護(hù)渣的選擇、穩(wěn)定拉速等技術(shù),解決了該鋼種氧、氫含量和夾雜物控制問(wèn)題。

3)夾雜物變性技術(shù)。為合理穩(wěn)定控制LF爐渣成分和堿度,保證夾雜物變性、塑性化,使夾雜物組分控制在三元相圖的塑性區(qū)域內(nèi),穩(wěn)定精煉爐爐渣堿度和成分。

4)連鑄坯中心偏析控制技術(shù)。為控制連鑄坯中心偏析,嚴(yán)格控制鋼水過(guò)熱度,根據(jù)鋼種特性選用合適的二冷段冷卻方式和電磁攪拌工藝參數(shù)。通過(guò)對(duì)比連鑄坯、成品內(nèi)部質(zhì)量,確定最佳工藝參數(shù),有效改善鑄坯中心偏析。

5)新型浸入式水口保護(hù)澆鑄技術(shù)。通過(guò)流場(chǎng)模擬,對(duì)水口設(shè)計(jì)參數(shù)進(jìn)行優(yōu)化,設(shè)計(jì)新型浸入式水口,有效降低夾雜物尺寸和級(jí)別,中心偏析也得到一定改善,該項(xiàng)技術(shù)已獲得國(guó)家專(zhuān)利。

6)控軋控冷技術(shù)。為獲得較好組織狀態(tài),保證后續(xù)熱處理穿管工藝的順利進(jìn)行,管坯鋼需要進(jìn)行合理的控軋控冷。通過(guò)控軋控冷技術(shù),有效抑制了異常組織(馬氏體)的產(chǎn)生。軋后圓鋼入緩冷坑緩冷,通過(guò)緩冷能夠降低冷卻過(guò)程產(chǎn)生的組織應(yīng)力和熱應(yīng)力,防止白點(diǎn)以及心部裂紋的產(chǎn)生。

3 產(chǎn)品質(zhì)量狀況

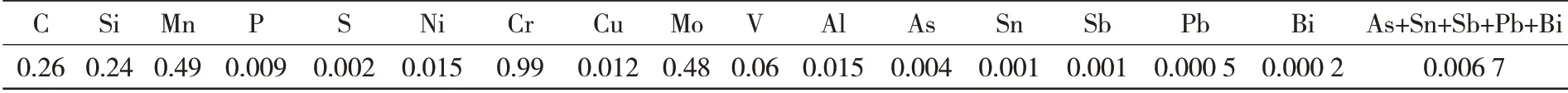

通過(guò)一系列技術(shù)攻關(guān)和工藝優(yōu)化,成功開(kāi)發(fā)出低鋁低氧潔凈油井管坯用鋼QG-1,并確保產(chǎn)品質(zhì)量穩(wěn)定和批量生產(chǎn)。為保證最終產(chǎn)品質(zhì)量穩(wěn)定性,冶煉過(guò)程采用窄成分控制技術(shù),同時(shí)為保證最終產(chǎn)品的性能,進(jìn)行了內(nèi)部控氮。鋼材化學(xué)成分見(jiàn)表2。由表2 可以看出,生產(chǎn)的油井管坯鋼成分控制精確、P/S及五害殘余元素的含量低,控氮情況良好。

表2 QG-1鋼材化學(xué)成分 %

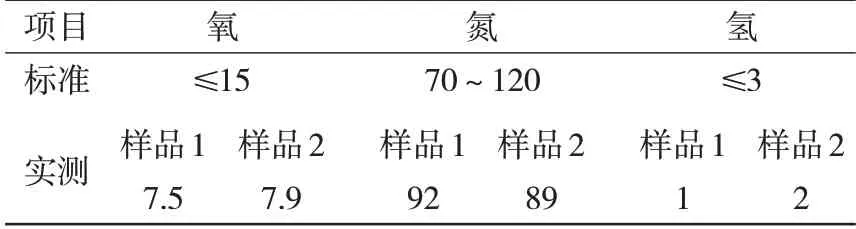

成品氧、氮、氫。通過(guò)控制脫氧和真空脫氣處理,鋼材氣體含量如表3所示,遠(yuǎn)低于用戶(hù)要求。

表3 氣體含量 ×10-6

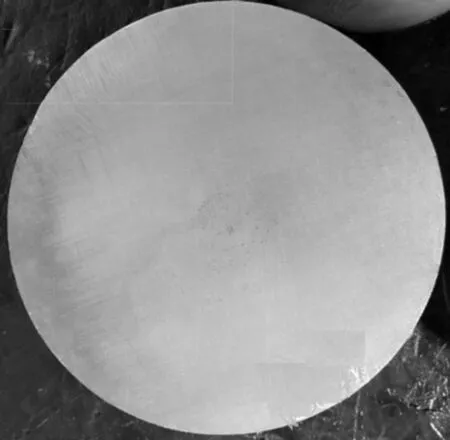

圖1 軋材低倍組織

酸浸低倍組織。檢驗(yàn)結(jié)果表明,鋼材一般疏松0.5級(jí)、中心疏松0.5級(jí)、偏析≤0.5級(jí),組織致密且沒(méi)有其他目視可見(jiàn)的有害缺陷,低倍圖片見(jiàn)圖1。

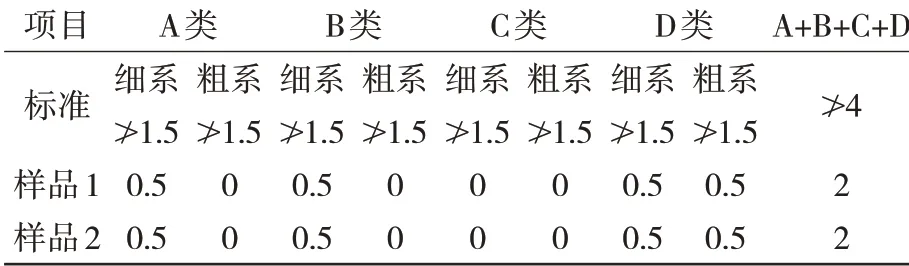

非金屬夾雜物。經(jīng)檢測(cè),油井管坯鋼非金屬夾雜物水平見(jiàn)表4。通過(guò)控制脫氧和保護(hù)澆注,鋼中夾雜物含量低,鋼水純凈度高,滿足了技術(shù)要求。

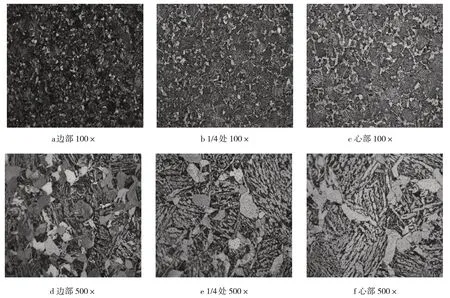

金相組織。通過(guò)控軋控冷技術(shù)有效抑制了異常組織(馬氏體)的產(chǎn)生。軋材金相組織見(jiàn)圖2,可看出,以貝氏體和鐵素體為主,還有少量珠光體存在。

表4 非金屬夾雜物

圖2 軋材金相組織

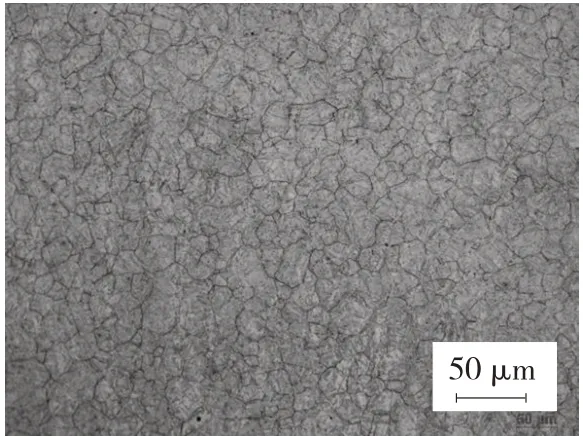

奧氏體晶粒度。軋材奧氏體晶粒度如圖3 所示,評(píng)級(jí)8.5級(jí),完全滿足客戶(hù)要求。

圖3 軋材晶粒度

4 結(jié) 語(yǔ)

試制生產(chǎn)的耐腐蝕油井管坯用鋼QG-1,產(chǎn)品實(shí)物質(zhì)量好,具有純凈度高、有害元素含量低、晶粒細(xì)小、組織均勻、表面質(zhì)量?jī)?yōu)良等優(yōu)點(diǎn),并迅速實(shí)現(xiàn)批量生產(chǎn)。采用該工藝生產(chǎn)的圓鋼加工成的油管,強(qiáng)韌性好,耐腐蝕,用戶(hù)經(jīng)熱軋穿管、冷拔后制成油管,各項(xiàng)指標(biāo)特別是力學(xué)性能可很好滿足用戶(hù)需求,使用后反饋良好。