刃具用20Cr13N馬氏體不銹鋼的生產開發

王宏霞,何 敏,亓 磊

(山東泰山鋼鐵集團有限公司 技術研發中心,山東 濟南271100)

1 前 言

馬氏體不銹鋼被廣泛應用于制作刀具、軸承、高精度調整墊片等對材料硬度、耐磨性能及耐腐蝕性能有較高要求的部件。很早以前,人們就知道通過N 固溶強化可以提高不銹鋼強度和耐蝕性。由于N 是強奧氏體形成元素,作為高價鎳的替代元素,主要用于奧氏體不銹鋼的生產。近年來,氮作為一個有益且廉價的元素也被加入到馬氏體不銹鋼當中。氮可以使馬氏體不銹鋼中的其他合金元素分布更為均勻,并減少富鉻碳化物的析出傾向,從而提高其耐腐蝕性能[1-3]。

氮合金化有利于提高馬氏體鋼的耐磨性,也有N 能夠提高馬氏體不銹鋼淬火硬度的結論,因而在高碳馬氏體不銹鋼中,通過降低碳含量、添加N 的方法,在保證材料硬度不受影響的條件下,得到耐腐蝕性能良好的馬氏體不銹鋼材料的成分設計和方法被逐步采用;因此氮合金化馬氏體不銹鋼通常在對耐腐蝕性能要求更高的應用領域里被用于替代傳統的馬氏體不銹鋼。

2 20Cr13N產品的開發試制

20Cr13N 主要供下游客戶生產加工刃具使用。刃具行業對此材料的要求包括良好的淬硬性、優良的耐腐蝕性、一定的加工性能。為了避免刃具在加工過程中出現水波紋缺陷,材料不允許出現較嚴重的偏析現象。針對這些要求,對材料的成分、生產工藝等方面進行了設計。

2.1 生產工藝路線

含氮不銹鋼的增氮工藝基本可以分為兩類[4]:用富氮合金進行合金化;用氮氣增氮。根據鋼種特點,結合裝備條件,對20Cr13N 不銹鋼的生產工藝進行了流程設計。其工藝流程為:高爐鐵水→鐵水預處理→TSR爐冶煉(氮合金化)→LF爐精煉→CC保護澆注。

2.2 化學成分設計

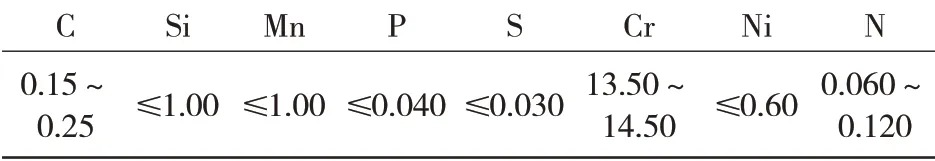

氮有利于提高材料的耐腐蝕性能,同時由于氮在鋼中間隙固溶,可有效提高材料的強度,并提高材料的淬硬性。冶煉含氮鋼的難點之一是如何精確控制鋼液中氮的質量分數[5],在冶煉過程中除了保證氮能進入鋼液中外,并避免產生氮的偏析和氣泡的析出。在20Cr13N鋼種的成分設計中,合理控制氮含量尤為必要,同時為了保證產品的耐蝕性,在20Cr13鋼的基礎上適當提高鉻含量,具體成分控制范圍見表1。

表1 20Cr13N鋼化學成分控制要求 %

3 實物質量

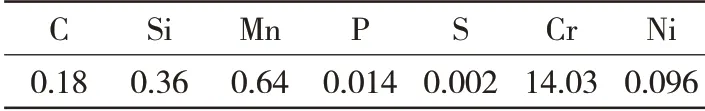

3.1 化學成分

20Cr13N鋼的化學成分控制實績見表2。由表2可知,各元素含量均在控制范圍內,化學成分合格。

表2 20Cr13N鋼化學成分控制實績 %

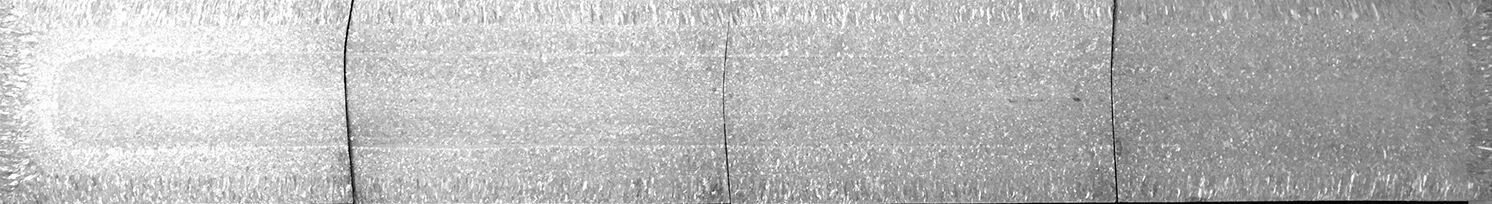

3.2 鑄坯質量

為了使材料不出現偏析現象,一方面在成分中降低磷、硫的含量;另一方面在連鑄時投入電磁攪拌[4],并投入動態輕壓下。具體參數如下:電磁攪拌電流300 A,電磁攪拌頻率5 Hz,動態輕壓下1.2 mm。試制鑄坯斷面規格為200 mm×1 250 mm,對其內部質量進行檢測分析。按照GB/T 266—2015標準要求進行取樣,保證試樣檢驗面的粗糙度。按照標準中的熱酸侵蝕法對所取低倍試樣進行侵蝕,低倍組織見圖1。

圖1 低倍組織

由圖l 的低倍組織可以看出,中心等軸晶區較大,中心等軸晶的晶粒相對較小;鑄坯無氣孔、裂紋等缺陷。根據YB/T 4003—1997 標準對低倍組織進行評定,中間裂紋0 級,中心偏析C 類0.5 級,中心疏松0.5 級,等軸晶粒44.5%,鑄坯內部質量控制較好。

3.3 鋼帶質量

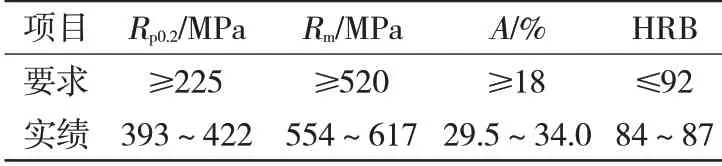

熱軋鋼帶成品厚度為3.5 mm,利用全氫罩式退火爐在840 ℃保溫22 h 后,爐冷或最大不超過50 ℃/h的速度冷卻至230 ℃以下出爐空冷,經酸洗及平整后,鋼板表面質量和板型良好,滿足用戶使用要求。完全退火可改善熱軋后的不良組織[6],消除殘余應力,降低硬度,提高塑韌性,為后續冷加工及以后淬火、回火熱處理提供良好的組織保證,退火后鋼帶力學性能檢測結果見表3。

表3 力學性能檢測結果

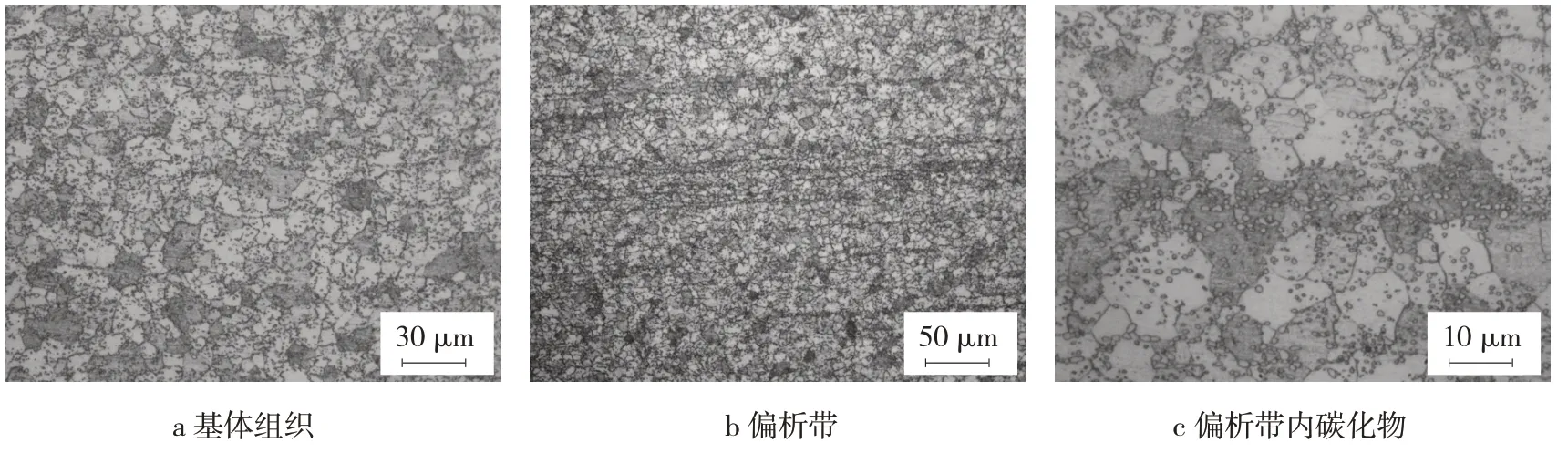

經檢測,鋼中非金屬夾雜物主要以B類和D類為主,級別均不超過1.0 級,鋼水純凈度控制較好。對熱軋鋼帶進行組織檢測,基體組織為鐵素體和碳化物,鐵素體晶粒度在10.0~11.0 級,見圖2a。在鋼帶縱向試樣截面上,發現靠近電磁攪拌和中心位置存在輕微的偏析帶,見圖2b;偏析區域進步放大后,在該部位存在密集的顆粒狀碳化物,見圖2c。

圖2 退火鋼帶組織

4 淬火工藝和耐蝕性研究

4.1 淬火組織、性能

20Cr13N 不銹鋼退火酸洗鋼帶主要用于制造刃具,對耐蝕性要求較高,在后續加工過程中通常還需要淬火、回火。常見刀剪制品的工藝流程為:平直→剪板→淬火→回火→拋光→開刃→上柄等工序。

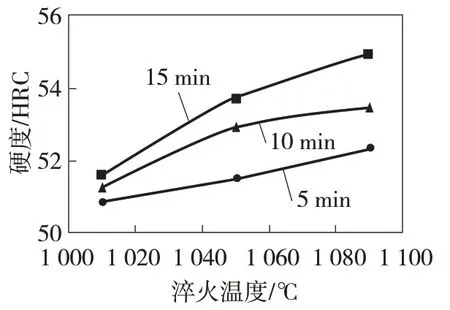

作為刃具用鋼要求,淬火硬度HRC≮48,生產中淬火加熱溫度一般取1 000~1 100 ℃。為了解淬火溫度和保溫時間對該鋼種硬度的影響,分別在1 010 ℃、1 050 ℃、1 090 ℃進行保溫5 min、10 min、15 min后水淬的熱處理試驗。淬火試樣經檢測,硬度為50~55 HRC,可滿足用戶對硬度的要求,如圖3所示。

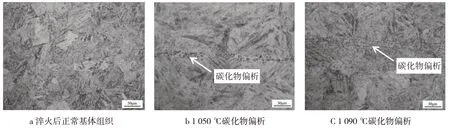

淬火后鋼帶組織為馬氏體和少量未溶碳化物,見圖4a;且有隨著淬火溫度升高碳化物偏析有減輕的趨勢,見圖4b和圖4c。淬火冷卻后,馬氏體為基體的組織,存在較大應力,組織不夠穩定,不能直接應用,一般須進行低溫回火后使用。

圖3 淬火后鋼帶硬度

4.2 耐鹽霧腐蝕性能

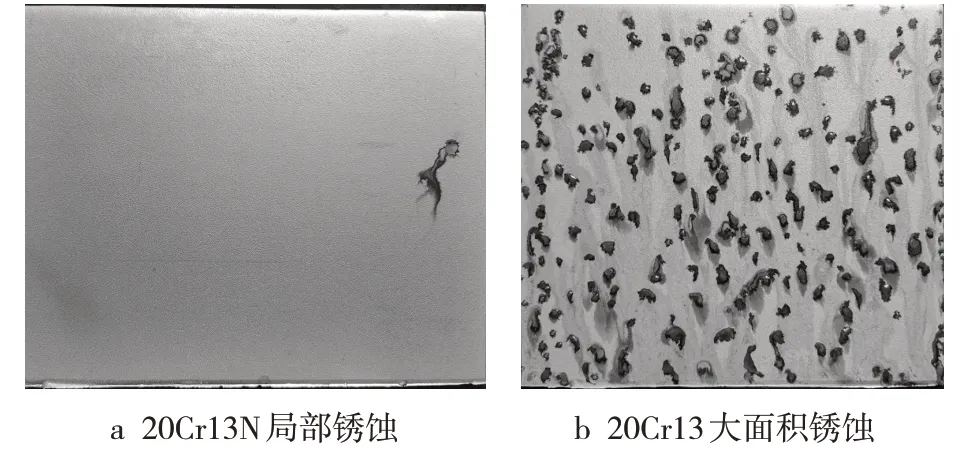

20Cr13N 和20Cr13 酸洗板進行中性鹽霧腐蝕對比試驗(試驗溶液為5%的NaCl 溶液;噴霧方式為連續;試驗時間48 h;試驗溫度35 ℃),在相同腐蝕條件下連續噴霧48 h取出,清洗后進行觀察。發現20Cr13N 鋼板的耐蝕性較好,只有輕微的銹蝕,見圖5a;而20Cr13鋼的耐蝕性較差,板面形成較多的銹斑,見圖5b。試驗結果表明,20Cr13N 酸洗板的耐中性鹽霧能力明顯優于20Cr13。

圖4 淬火后鋼帶組織

圖5 鹽霧腐蝕試驗圖片

5 結 語

通過合理設計鋼種成分,在TSR爐利用噴吹氮氣進行氮合金化開發20Cr13N不銹鋼,該生產工藝簡單,成本低,產品的純凈度高,成分穩定。所開發的20Cr13N 熱軋鋼帶各項性能指標均達到試制要求。通過氮合金化,使產品淬硬性和耐腐蝕性能得到明顯改善。