2507超級雙相不銹鋼開裂原因分析與固溶工藝試驗*

吳月龍,陳 坤,王俊海

(1 山東泰山鋼鐵集團有限公司,山東 濟南271100;2 上海海事大學,上海201306)

2507不銹鋼為超級雙相不銹鋼,由于其超低碳和高鉻、高鉬、高氮的成分設計,主要用于較為苛刻的介質,尤其應用于高氯環境,具有很高的耐腐蝕性能[1-4]。某鋼廠生產的一批2507 不銹鋼鑄件,固溶處理后表面出現大量裂紋,以至于鑄件全部判廢。為查明開裂原因,取樣進行分析并對2507 不銹鋼固溶工藝進行試驗研究。

1 樣品開裂原因分析

該批次2507 不銹鋼鑄件固溶處理前未發現開裂現象,使用FMP30鐵素體儀測定樣品鐵素體含量為36.7%,固溶處理工藝為1 100 ℃保溫1.5 h 后水冷,固溶處理后出現開裂現象。

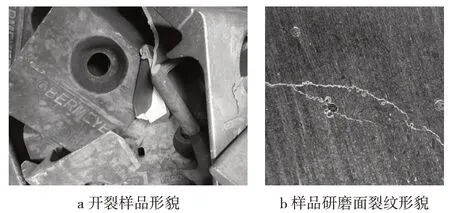

1.1 宏觀形貌檢測

對開裂樣品進行宏觀形貌檢測,結果見圖1。樣品一般沿邊緣部位開始開裂并逐漸向里延伸(圖1a),將開裂樣品進行輕微敲擊處理,裂紋會迅速擴展直至發生斷裂。對未開裂部位切割、研磨時發現,研磨面逐漸出現裂紋并在研磨過程中裂紋進一步擴展,裂紋形貌見圖1b,裂紋沿樣品表面逐漸向內擴展,且出現分叉現象。

圖1 樣品宏觀形貌檢測結果

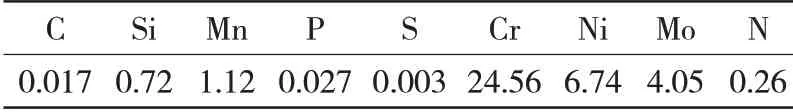

1.2 化學成分檢測結果

對開裂樣品截取樣品用SPECRTOLAB M10 型光電直讀光譜儀進行化學成分檢測,結果見表1。各元素含量均符合GB/T 20878標準要求。

表1 化學成分檢測結果%

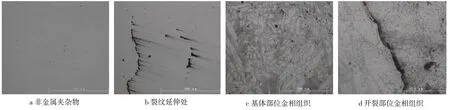

1.3 金相檢測結果

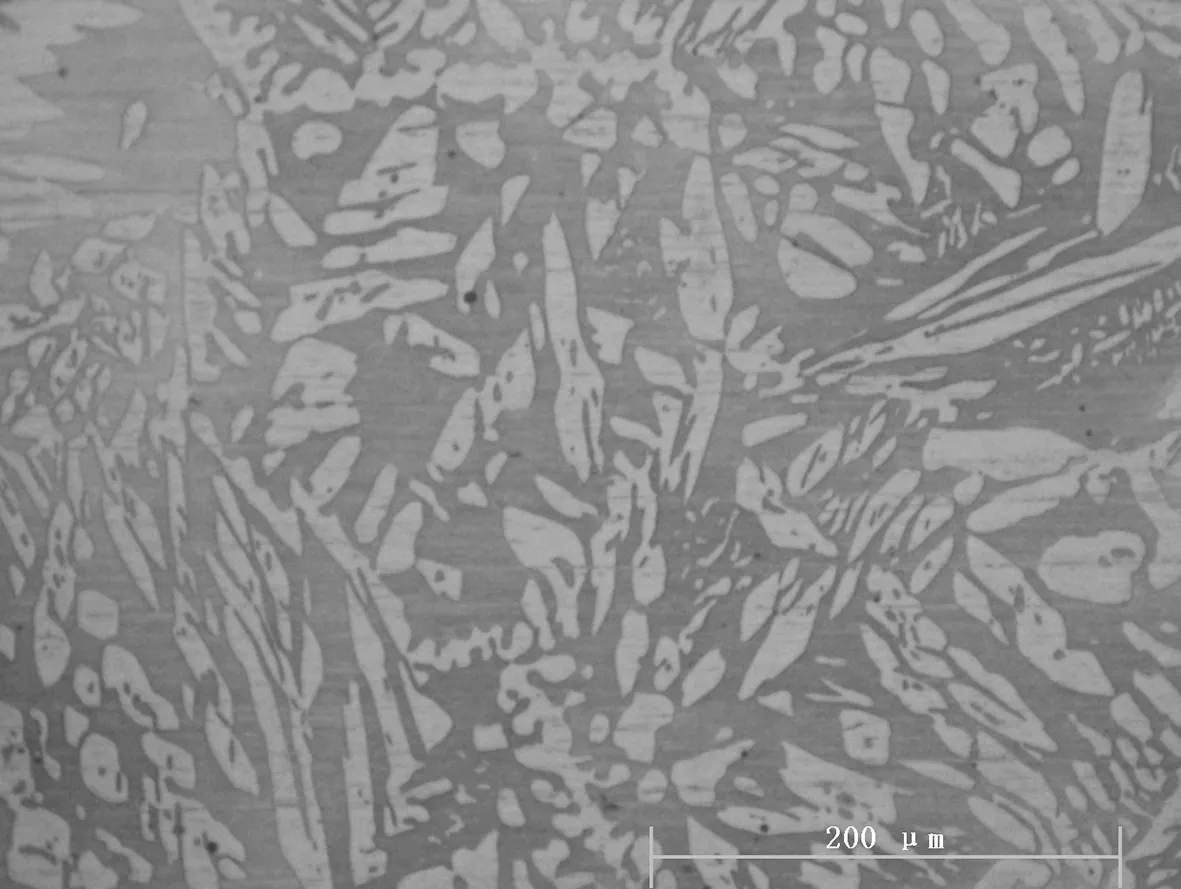

在樣品開裂部位附近截取金相試樣,磨制拋光后在GX51 金相顯微鏡下進行金相觀察,結果見圖2。檢測面存在一定數量的圓球狀非金屬夾雜物顆粒,尺寸不大(圖2a)。裂紋延伸處無明顯的非金屬夾雜物聚集現象(圖2b)。上述金相樣品經苦味酸鹽酸溶液侵蝕后進行金相觀察,基體組織為鐵素體+奧氏體組織(圖2c),并在鐵素體/奧氏體晶界析出大量的σ相,使用FMP30鐵素體儀測定樣品鐵素體含量為16.7%。裂紋主要沿著鐵素體/奧氏體晶界的σ相聚集部位開裂(圖2d)。

1.4 熱處理試驗

對開裂樣品截取小塊樣品使用納博熱箱式電阻爐進行1 100 ℃保溫30 min 水冷固溶處理,磨制金相試樣在GX51 金相顯微鏡下進行金相觀察,結果見圖3。組織為鐵素體+奧氏體組織,奧氏體組織呈小島狀或長條狀,使用FMP30鐵素體儀測定樣品鐵素體含量為42.8%。

1.5 小 結

通過對開裂樣品進行金相檢測發現,基體部位鐵素體/奧氏體晶界析出大量的σ相,裂紋主要沿著鐵素體/奧氏體晶界的σ 相聚集部位開裂的。σ 相是一種具有四方結構、富Cr且富Mo的脆性相,可使鋼的塑形、韌性急劇下降。通過進一步固溶處理后,組織恢復正常。由此可以推斷,固溶處理出現了問題,鑄態樣品、開裂樣品及再次固溶處理樣品的鐵素體含量變化也能說明這一問題。

圖2 試樣金相組織檢測結果

圖3 樣品重新固溶后金相檢測結果

2 2507不銹鋼固溶工藝試驗

通過對樣品開裂原因分析可知,固溶工藝設計與操作對2507 不銹鋼非常重要,但是現在文獻中對雙相不銹鋼σ 相的析出機理研究較多,但是對2507 不銹鋼固溶工藝實踐研究不多。為避免上述開裂缺陷的發生,取樣進行2507 不銹鋼固溶工藝研究。進行固溶試樣的樣品取自于與開裂樣品同批次的鑄坯,加工尺寸為20 mm×30 mm×12 mm。

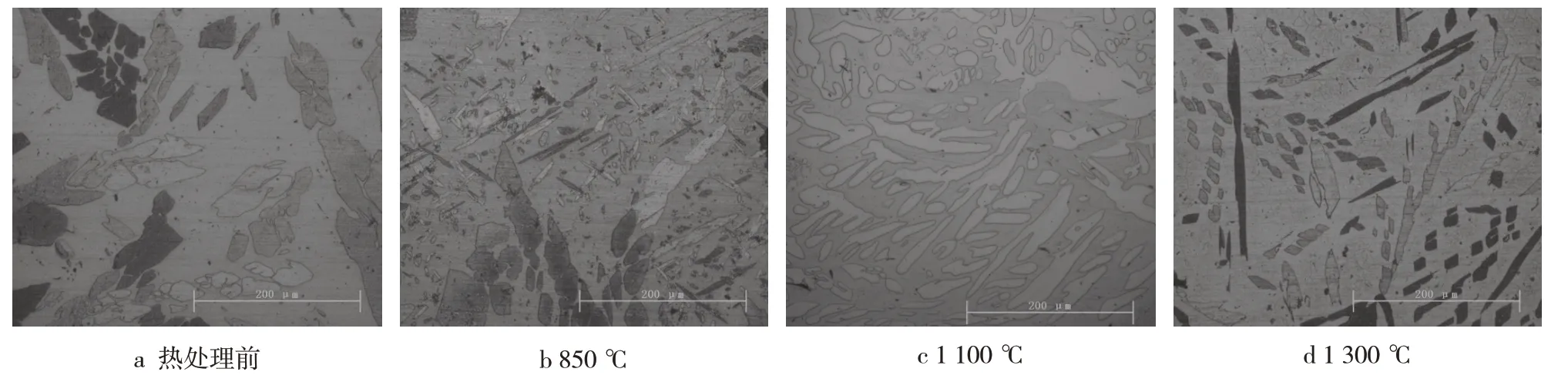

2.1 不同溫度固溶試驗

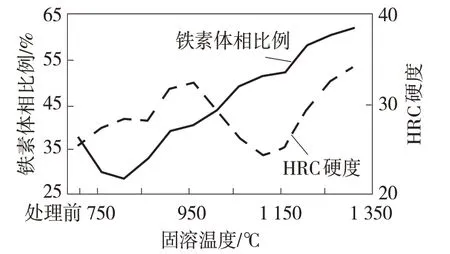

參照相對成熟的雙相不銹鋼固溶工藝及文獻,設定固溶工藝為750~1 300 ℃每間隔50 ℃保溫30 min水冷,熱處理后進行相比例測定和HRC硬度檢測,同時進行顯微組織對比觀察分析,結果見圖4、圖5。鐵素體相比例含量在750~950 ℃范圍內相對偏低,一般低于40%,這與該溫度區間內σ 相析出較大,在1 050~1 150 ℃范圍內鐵素體相比例在50%左右,鐵素體與奧氏體兩相趨近于平衡狀態。1 200 ℃開始,鐵素體相比例逐漸提高至60%左右。通過對樣品進行HRC硬度檢測可知,在750~900 ℃區間與1 050~1 150 ℃區間范圍內硬度較低,塑形較好。然而在750~900 ℃易出現σ 相析出,因此固溶溫度在1 050~1 150 ℃區間范圍內為最佳。

圖4 樣品鐵素體相比例與HRC硬度檢測結果

圖5 固溶前后金相檢測結果

2.2 不同冷卻速度固溶工藝試驗

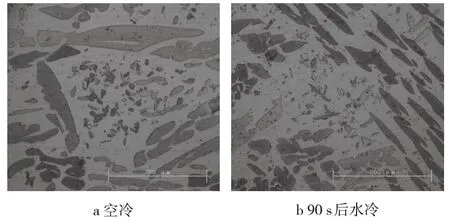

通過不同溫度固溶處理試驗發現,開裂鑄件選擇的固溶工藝沒有問題,然而仍會出現開裂事故,推斷可能與冷卻速度有關。考慮到現場實際操作,選擇的不同冷卻速度固溶工藝為:固溶溫度為1 100 ℃,冷卻方式分別選擇水冷、水冷3 s 后空冷、水冷6 s后空冷、空冷、空冷30 s后水冷、空冷60 s后水冷、空冷90 s后水冷共7種冷卻方式。金相組織檢測結果見圖6。非立即水冷處理的幾種相對緩慢的冷卻處理方式固溶較差,甚至有σ 相析出現象,因此,直接水冷快速冷卻的效果最好。

3 結 論

3.1 通過對開裂樣品進行原因分析及進行的固溶處理試驗發現,該鑄件固溶工藝設定沒有問題,出現開裂的原因應與鑄件冷卻過程操作不當有關。本次試驗樣品較小,因此緩慢冷卻時σ相析出不明顯,但鑄件較大,冷卻不徹底很容易導致回溫且冷卻緩慢,導致σ相大量析出,使得鑄件發生開裂事故。

圖6 不同冷速金相組織檢測結果

3.2 通過固溶試驗可知,2507 不銹鋼固溶溫度應以1 100 ℃為佳,冷卻應采取水冷快速冷卻的方式。