傳熱系數對低碳鋼熱軋過程的影響

李啟堯,胡玉坤

(邢臺職業技術學院,河北 邢臺054000)

1 前 言

隨著社會的發展,中國鋼鐵產能包括熱軋帶鋼處于低端產品過剩,高端產品緊缺的狀態,各大鋼廠現已調整發展方向,以提質增效為目標,降低成本,加大科研力度,沖擊高端市場[1]。其中熱軋低碳鋼擁有廣闊的市場應用前景,在建筑工業、汽車工業和機械裝備制造業等領域用量巨大[2]。在低碳鋼熱軋生產過程中,傳熱系數是影響軋制過程中金屬流動性和軋制溫度的重要參數[3]。目前對熱軋過程傳熱系數的研究甚少,因此對熱軋過程中傳熱系數的研究很有意義。

軋制過程是一個復雜的非線性、多變量之間強耦合的過程,單純采用試驗法研究,會導致材料和設備的浪費,增加研究成本。近年來,有限元理論不斷發展和完善,采用有限元軟件進行工藝模擬可以提高研發效率,降低研發成本[4]。本文利用DEFORM-3D三維有限元數值模擬軟件研究傳熱系數對低碳鋼熱軋過程的影響。

2 建立有限元模型

2.1 建立三維幾何模型

利用DEFORM-3D 軟件提供的Shape Rolling模塊實施模擬試驗,根據某廠生產低碳鋼Q235 熱軋產線的數據,設置軋輥直徑750 mm,輥身長度950 mm,軋件厚度100 mm、寬度600 mm、長度700 mm。由于帶鋼軋制過程是上、下兩個軋輥對稱軋制,且軋件與軋輥的接觸關系左右對稱,為了減少有限元模型的節點數量、節省計算機的存儲容量和縮短模擬計算時間,最終對帶鋼軋制過程進行1/4 建模。

2.2 模擬參數和邊界條件設置

DEFORM-3D 自帶強大的材料數據庫,軋件材料選擇常用低碳鋼Q235,因軋制過程中軋件的塑性變形大,彈性變形相對來說很小,可忽略不計,因此將其設為剛塑性材料,軋件溫度根據生產實際設為1 150 ℃;而軋輥在加工過程中僅發生彈性變形,變形相對于熱軋板坯來說較小,可以忽略不計,因此軋輥設置成剛性材料,材料模型選擇DIE MATERIAL 中H-13,軋輥溫度設置為60 ℃,速度設為10 r/min。根據現場的軋制情況,摩擦系數設0.5。為了驗證傳熱系數對軋制過程的影響,試驗采用單一變量法,保證其他參數不變的前提下,傳熱系數分別設置為0、10、20 kW/(m2·K)。

2.3 模擬軋制過程

低碳鋼的熱軋過程,包含軋件咬入、平穩軋制和軋件拋出3個階段。在熱軋情況下,軋件的壓下量大,僅靠軋件與軋輥間的摩擦力很難實現板材的自然咬入。為了克服這種現象實現粗軋過程,有限元模擬中常采用兩種方法來使軋件實現咬入環節。一是給軋件設置1個小于軋輥轉速的初速度,使軋件自身運動至輥縫實現咬入;二是采用強迫咬入法,在軋件后方設置1 個剛性材料,如1 個推板,給其適當速度(比軋輥的線速度小),相當于在實際試驗中外加推力,強迫帶鋼進入輥縫,由于軋輥速度大于推板速度,當帶鋼咬入軋輥以后,推板將與帶鋼分離,隨后帶鋼在摩擦力作用下進入穩態軋制。本文采用第二種方法實現軋制過程。

3 模擬結果及分析

熱軋溫度對低碳鋼軋制過程有重要影響。加熱溫度越高,軋件的變形抗力越小,越有利于減小軋制過程的軋制力,增加軋輥使用壽命;但是溫度也不能過高,否則軋件氧化嚴重,氧化鐵皮增加,增加損耗的同時也會影響軋件表面質量。合適的軋制溫度對軋件的微觀組織也有重要影響,加熱溫度高,奧氏體晶粒粗大,冷卻后形成的鐵素體和珠光體晶粒也粗大,從而導致力學性能變差。

3.1 傳熱系數對軋件溫度的影響規律

軋制過程中引起溫度變化是多因素共同作用的結果。一方面接觸熱傳遞,空氣對流,熱輻射使軋件溫度降低;另一方面軋制時軋輥擠壓軋件產生塑性變形功和軋輥與軋件的摩擦力做功使軋件溫度升高。在使軋件溫度降低的因素中,因為軋件與軋輥溫度差大,同屬金屬材質,傳熱系數是空氣介質的數倍,所以軋輥與軋件接觸熱散失熱量遠大于空氣對流和熱輻射。為減小計算量,忽略了空氣對流和熱輻射的作用。

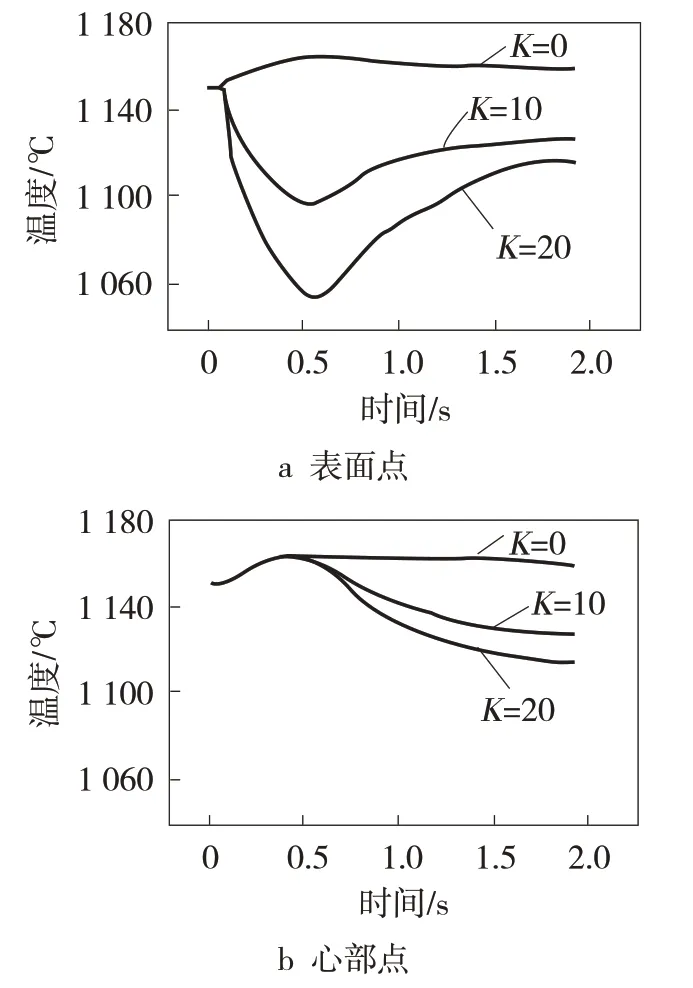

根據建立的有限元模型進行計算,接觸傳熱系數K分別設置為0、10、20 kW/(m2·K)。不同的傳熱系數下軋件溫度分布不同,根據軋件溫度變化云圖可以宏觀了解軋制過程中軋件的溫度變化。當K設置為0 時,這是一個理想狀態,意味著軋輥與軋件之間是一個絕熱狀態,不會有熱量的傳遞,因為忽略了空氣對流和熱輻射,所以此時軋件沒有能量損失。金屬在軋輥擠壓下發生塑性變形以及軋輥和軋件相互之間的摩擦都會產生大量熱量,使得軋件接觸變形區溫度升高,且表面溫度高于內部溫度。當K設置為10 kW/(m2·K)或20 kW/(m2·K)時,低溫軋輥與高溫軋件接觸時軋件散熱明顯,接觸區軋件溫度降低明顯。但隨著軋制過程的進行,軋件表面溫度又有所回升。

為對軋件溫度變化進行定量分析,在軋件同一橫截面的表面位置和心部位置取點,利用DEFORM-3D點追蹤功能獲取軋制過程中表面和心部溫度的變化,如圖1 所示。整體來看,無論表面還是心部,溫度均隨傳熱系數的增大而降低。在K=0時,軋輥接觸軋件時無散熱,隨著軋制過程的發生,軋件在塑性變形和摩擦力的作用下,溫度迅速升高,在出口處達到最高約1 165 ℃,心部溫度變化與表面基本一致,但是心部沒有摩擦力作用,所以心部溫度升高較表面處低,出口溫度約1 160 ℃。當K=10 kW/(m2·K)時,有接觸散熱,當低溫軋輥與高溫軋件接觸時,溫差較大,產生強烈的熱傳遞,軋件表面溫度迅速降低,傳熱系數越大,溫度降低越明顯,這個過程中塑性變形和相互之間的摩擦產生的熱量遠小于接觸熱傳遞所散失的熱量,軋件瞬間溫度降至約1 090 ℃。但是隨著軋制過程的進行,表面溫度又逐漸升高,最終穩定在1 125 ℃附近,這是因為軋件心部離表面較遠,不存在與軋輥的熱傳遞現象,并且受到軋輥擠壓做功,溫度略有升高,此時軋件內外溫差大,通過軋件內部熱傳遞,使軋件內外溫度趨于一致。當K=20 kW/(m2·K)時,軋件溫度變化趨勢與K=10 kW/(m2·K)時一致,因傳熱系數較大,所以當軋輥與軋件接觸時軋件溫度下降較大,軋件最低溫度約1 048 ℃,由于軋件內外溫度差較大,內部進行熱量傳遞,溫度最終穩定在1 115 ℃附近。

圖1 熱軋過程中金屬質點溫度變化

3.2 傳熱系數對寬展的影響

寬度控制是熱軋過程重要參數,在制定軋制工藝和設計孔型時應用廣泛[5]。影響寬展的因素主要有壓下率、摩擦系數、傳熱系數、軋輥直徑等[6]。本文在研究傳熱系數對溫度的作用下,進一步結合壓下率對寬展進行分析。

設置對照試驗兩組:第1 組試驗設置壓下率25%,傳熱系數分別設置0、10、20、30 kW/(m2·K);第二組試驗設置壓下率35%,傳熱系數分別設置0、10、20、30 kW/(m2·K)。試驗結果表明,隨著傳熱系數的增大寬展量逐漸增大。傳熱系數越大,軋輥與軋件接觸散熱越多,軋件溫度越低,金屬變形阻力增大,金屬流動困難,軋件縱橫向阻力比值增大,寬展增大。當25%壓下量時,所有傳熱系數中K=0時,寬展最小,約為4.1 mm;K=30 kW/(m2·K)時,寬展最大,約為10.8 mm。不同壓下率下寬展的變化趨勢一致,但是寬展變化率不同,35%壓下率較25%壓下率的寬展增大速率大。壓下率增大,軋輥與軋件的接觸弧長增大,熱量損失加劇,軋件變形抗力增加,金屬縱橫向流動阻力比值增大,寬展增大。

4 結 語

通過模擬不同傳熱系數對熱軋過程中溫度和寬展的影響,摸索出傳熱系數的作用規律,對低碳鋼的熱軋生產意義重大。傳熱系數越大,軋件熱量散失越嚴重,溫度下降越快;傳熱系數增大,變形抗力增大,軋制力增大,金屬縱橫向流動阻力比值增大,軋件寬展增大,且壓下量越大寬展增大趨勢越明顯。由此可見,較小的傳熱系數有利于降低軋制力,節約能源,在實際生產中可以適當提高軋輥溫度或是改變軋輥涂層,減小軋輥與軋件的熱量交換,提高低碳鋼的熱軋質量。