基于動網(wǎng)格技術(shù)的串并聯(lián)囊式壓力脈動衰減器的特性研究

辛 清,張永祥,朱群偉,楊 芮

(1. 海軍工程大學 動力工程學院,武漢 430033; 2. 駐湛江地區(qū)軍事代表室,廣東 湛江 524005;3. 海軍裝備部91599部隊,煙臺 265200)

在管路系統(tǒng)中,由流量和壓力的脈動引起管路系統(tǒng)振動,影響管路系統(tǒng)的使用壽命和工作精度,給工程帶來嚴重的安全隱患問題。壓力脈動衰減器能夠降低油路中的壓力脈動并提高能量利用的靈活性[1-2],因而被廣泛應用于各類管路系統(tǒng)中。

為了滿足工程需要,國內(nèi)外學者對衰減器進行了大量的研究。李愛社等[3]采用集中與分布參數(shù)法與流體網(wǎng)格理論對球形液壓衰減器建立了通用數(shù)學模型,預測了衰減器的衰減頻率特性,然而,流量脈動的準確測量存在困難限制了此模型的應用。焦秀穩(wěn)等[4]對球形液壓衰減器采用四級子傳遞矩陣法,通過定義壓力脈動衰減量衡量衰減器性能,最佳衰減率可達70%以上,衰減率主要受流量、球體內(nèi)經(jīng)以及噴嘴直徑的影響,該方法針對的是定邊界的流體脈動衰減問題,但無法解決變邊界流體問題。Kojima等[5]從聲學角度提出了一種衰減器的插入損失特性表達式,從理論層面確定了衰減器的最佳插入位置,有助于有效地尋找最優(yōu)插入位置;謝坡岸等[6]采用傳遞矩陣法,推導了囊式衰減器的插入損失;但插入損失不能夠反映衰減器前、后各自的脈動衰減特性,且無法分析衰減器結(jié)構(gòu)尺寸對衰減特性的影響。楊小聰?shù)萚7-10]設(shè)計的流-固耦合共振式衰減器,在10~220 Hz的范圍內(nèi)均有衰減效果,但存在其體積大、響應速度慢的缺點,難以滿足工程要求;Chai等[11]提出了一種緊湊的脈動衰減器,通過仿真軟件LMS AMESim對衰減器仿真優(yōu)化,在 50~500 Hz范圍內(nèi)約有35%的衰減性能,但其研究停留在某固定流體壓力作用下的靜態(tài)研究,并未考慮脈動流體流經(jīng)衰減器時的流體與氣囊的耦合作用。趙衛(wèi)[12]設(shè)計了一種新型的雙皮囊衰減器,基于黏彈性力學建立了Maxwell力學模型,分析了其固有頻率與結(jié)構(gòu)參數(shù)的關(guān)系,為分析復式衰減器特性提供了新方法。

從目前研究情況來看,衰減器設(shè)計的理論方法有傳遞矩陣法、三維解析法、有限元法、邊界元法、集中參數(shù)法以及分布參數(shù)法等[13-14],這些方法是針對定邊界衰減器問題的研究,而囊式衰減器在實際工作時氣囊在不斷地收縮和擴張中,其計算邊界不斷發(fā)生變化,內(nèi)部流場也在不斷改變,是典型的非線性、非定常的變邊界流體問題,理論模型很難定量說明衰減效果。動態(tài)網(wǎng)格技術(shù)可以用來計算變邊界問題,并已有大量成功案例,如文獻[15]采用動網(wǎng)格技術(shù)對滑動軸承潤滑流場進行計算分析,對滑動軸承的動特性分析提供新方法;文獻[16]采用動網(wǎng)格技術(shù)模擬了冰片進入航空發(fā)動機后的運動軌跡,以預防冰片對發(fā)動機葉片的損壞;文獻[17]發(fā)展了一種動網(wǎng)格降階算法,對機翼流場網(wǎng)格節(jié)點位移快速計算,對飛行安全提供技術(shù)保障;文獻[18]采用動網(wǎng)格技術(shù)對傾轉(zhuǎn)旋翼機開展過渡模式下的氣動力研究,為過渡模式下傾轉(zhuǎn)旋翼機研究提供技術(shù)支撐;文獻[19]對立式拱頂儲罐內(nèi)部油氣爆炸進行了動網(wǎng)格數(shù)值模擬,對儲罐的設(shè)計提供了幫助。從上述應用可以看出,動態(tài)網(wǎng)格技術(shù)可以用來計算變邊界的問題,并且能夠準確分析計算域變化過程中的流場的變化與結(jié)構(gòu)的響應,針對脈動衰減器的特點,建立一種基于CFD的數(shù)值分析模型,分析脈動衰減器的性能與其結(jié)構(gòu)的關(guān)系,優(yōu)化衰減器的結(jié)構(gòu),從而全面改善其工作性能,使脈動衰減器的研究進入一個新的領(lǐng)域。

本文建立了某串聯(lián)式和并聯(lián)式囊式壓力脈動衰減器的數(shù)學模型和三維模型,在ANSYS軟件中對三維模型進行網(wǎng)格劃分,使用動網(wǎng)格技術(shù)結(jié)合用戶自定義函數(shù)(UDF)對氣囊的運動進行動態(tài)模擬,對串并聯(lián)衰減器進行數(shù)值計算,對其衰減效果進行對比,分析囊式衰減器的衰減性能,并搭建實驗臺進行實驗驗證。

1 串并聯(lián)衰減器的仿真分析

1.1 串并聯(lián)衰減器的物理模型

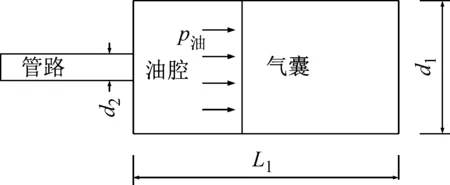

本文所研究的氣囊式壓力脈動衰減器結(jié)構(gòu)簡圖如圖1所示。其中,彈性氣囊內(nèi)部的氣腔中預充氮氣,而油腔通過進油口與管道回路相通。衰減器主要尺寸:氣囊V=25 L,L1=918.5 mm,d1=280 mm,d2=42 mm。

圖1 氣囊式壓力脈動衰減器結(jié)構(gòu)簡圖Fig.1 Structure diagram of bladder pressure pulsation attenuator

根據(jù)衰減器工作原理,仿真建模時做出如下合理假設(shè)以簡化建模過程:

步驟1氣囊內(nèi)為理想氣體,氣體壓強和體積的變化為等溫過程;

步驟2性氣囊內(nèi)的氮氣主要承受垂直方向的載荷,氣囊在變形前后的外徑保持不變,氣囊的受力模型可簡化為“氣體彈簧-阻尼模型”,且只有平移運動;

步驟3與氣體相比,油液的壓縮性可以忽略;

步驟4不考慮熱傳遞,流體保持恒溫[20-21]。

根據(jù)節(jié)流閥的工作原理,通過設(shè)置不同的出口管徑,模擬系統(tǒng)平均壓力的大小。由伯努利方程和流量公式,計算可得當系統(tǒng)平均壓力為0.8 MPa,流量為140 L/min時,出口管徑的大小為4 mm,衰減器三維幾何簡化模型如圖2所示,根據(jù)文獻[22]計算其固有頻率為12.14 Hz。

(a) 并聯(lián)式(b) 串聯(lián)式圖2 氣囊式壓力脈動衰減器簡化模型Fig.2 Simplified model of bladder pressure pulsation attenuator

1.2 串并聯(lián)衰減器的數(shù)學模型

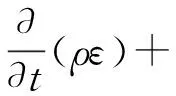

流體計算受物理守恒定律的支配,基本的守恒定律包括:質(zhì)量守恒定律、動量守恒定律、能量守恒定律,具體如下

質(zhì)量守恒定律:

(1)

動量守恒定律:

(2)

能量守恒定律:

(3)

(4)

式中:ρ為流體密度;ux、uy、uz為速度矢量在x,y,z方向上的速度分量;μ為流體動力學黏度;μt為湍流黏度;f為切體力;GK、Gb為湍流能項;C1ε、C2ε、C3ε為經(jīng)驗常量,取值分別為1.44,1.92,0.99;σk、σε為湍流prandtl數(shù),取值為1.0和1.3[23]。

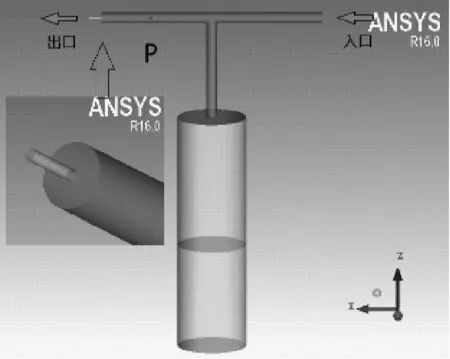

1.3 網(wǎng)格劃分及動網(wǎng)格技術(shù)

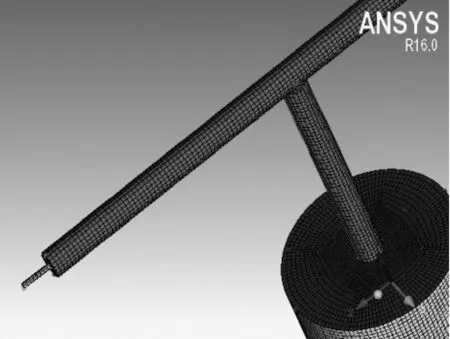

由于衰減器的計算模型為圓柱形,在氣囊運動過程中伴隨網(wǎng)格的生成和銷毀,對網(wǎng)格質(zhì)量要求高,所以采用結(jié)構(gòu)化網(wǎng)格生成計算模型,其質(zhì)量好、數(shù)據(jù)結(jié)構(gòu)簡單而且區(qū)域光滑,與實際的模型更容易接近,可以盡量避免負體積的出現(xiàn)。本文簡化后的模型,雖然形狀規(guī)則,但其結(jié)構(gòu)包含管路、油腔和氣腔三部分,為了對不同部分的網(wǎng)格單獨控制,本文創(chuàng)建多個Block塊,局部作O—Block和Y—Block剖分處理,局部網(wǎng)格如圖3所示。

氣囊受到流體壓力、氣囊壓力、本身的質(zhì)量以及其他力共同作用,物體運動與流場計算相互耦合,難以用簡單的代數(shù)式表達,本文通過編寫宏函數(shù)描述并控制氣囊運動并獲得流場的壓力變化。運動區(qū)域有兩個,一是氣囊作剛體運動,其運動過程由UDF控制,其核心是DEFINE—SDOF—PROPERTIES宏函數(shù),該宏函數(shù)的原理是釋放Z軸向方向的平移自由度,約束X、Y軸的平移和X、Y、Z軸的轉(zhuǎn)動;二是圓柱面作變形區(qū)域,將圓柱面設(shè)置為Deforming,由cylinder控制其運動過程。

(a) 并聯(lián)式(b) 串聯(lián)式圖3 局部網(wǎng)格Fig.3 Local mesh

動網(wǎng)格技術(shù)通過網(wǎng)格的拉伸、壓縮以及網(wǎng)格重新劃分來適應計算區(qū)域的實時改變,網(wǎng)格再生方式有鋪層(layering)、彈性光順(spring smoothing)和局部重構(gòu)(local remeshing)。鋪層法在邊界發(fā)生移動、變形時,當臨近邊界的一層網(wǎng)格的高度同優(yōu)化高度相比大到一定程度時,就會在邊界面與相鄰網(wǎng)格之間生成一層新的網(wǎng)格;反之,則銷毀一層網(wǎng)格,結(jié)合上述氣囊運動的區(qū)域控制,選擇鋪層法網(wǎng)格再生方式。

1.4 邊界條件設(shè)置

在計算前處理中,為了提高網(wǎng)格質(zhì)量、減少網(wǎng)格數(shù)量,將油腔劃分成了不同的流體域Block塊,因此需要采用界面耦合(interface)技術(shù)將潤滑油流體域多個Block塊對接,實現(xiàn)數(shù)據(jù)傳遞。

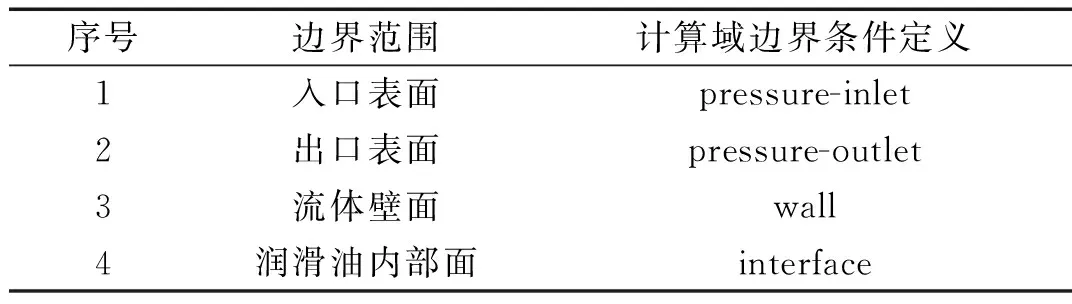

在數(shù)值計算中,求解問題的過程就是將邊界線或邊界面上的數(shù)據(jù),外推擴展到計算域內(nèi)部的過程,因此,CFD模擬過程發(fā)散與否的重點在于邊界條件設(shè)置。本文流場入口處壓力已知,而入口速度、流量未知,設(shè)置為壓力入口條件,通過用戶自定義函數(shù)(UDF)控制入口壓力以均值為0.8 MPa的正弦形式脈動;在出口處定義靜壓的出口(outlet)條件,而不是定義出流(outflow)條件,出口壓力設(shè)置為零,在迭代過程中更易收斂。具體的邊界條件設(shè)置如表1所示。

表1 邊界條件設(shè)置

1.5 仿真方案

仿真中,流體介質(zhì)為46#潤滑油,初始溫度為40 ℃,密度860 kg/m3,運動黏度46 mm2/s,湍流模型采用standardk-ε雙方程模型,選擇二階離散格式,SIMPLE算法。通過Patch功能對氣囊壓力進行初始化設(shè)置,設(shè)置為0.6 MPa;根據(jù)入口的流量和初始壓力計算入口初始速度為1.69 m/s。

為了避免計算發(fā)散,在迭代5~10步后,檢查殘差的變化,若增加,則適當減小欠松弛因子;反之,增大欠松弛因子;先將出口壓力適當升高,待流場建立起來之后,再逐步恢復到正常出口壓力。在初始條件下,氣囊內(nèi)外壓力差比較大,壓縮氣囊時的加速度較大,為避免網(wǎng)格更新時網(wǎng)格出現(xiàn)負體積,適當減小時間步長,在動網(wǎng)格打開之前,時間步長為0.001 s,打開動網(wǎng)格后,時間步長為0.000 01 s。

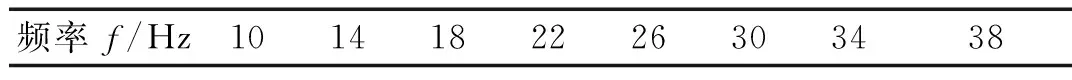

仿真的目的是為了研究不同頻率下衰減器對壓力脈動的衰減效果,利用上述模型,分別在入口UDF中設(shè)置不同的頻率(如表2),在FLUENT中建立相應的仿真模型進行計算。

表2 仿真工況

為了準確的測量出口壓力,要避免回流對測量結(jié)果的影響,在系統(tǒng)穩(wěn)定后觀察內(nèi)部的流速矢量圖,避開回流區(qū)域,確定合理的壓力測量位置,測點P的位置如圖2所示。

1.6 仿真結(jié)果與分析

為了考察不同頻率下串并聯(lián)衰減器的壓力脈動率和壓力脈動衰減率,本文定義脈動率和衰減率的定義如下:

(5)

(6)

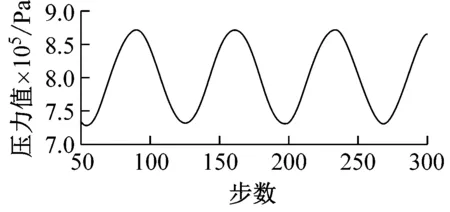

圖4為頻率為14 Hz時不接入衰減器、衰減器串聯(lián)在管路系統(tǒng)中和衰減器并聯(lián)在管路系統(tǒng)中的仿真壓力響應曲線。分析可得,在未打開衰減器時,壓力脈動穩(wěn)定時的最大壓力值為871 kPa,壓力最小值為730 kPa,計算得到壓力脈動率為18%;在串聯(lián)時,壓力脈動穩(wěn)定時的最大壓力值為815 kPa,壓力最小值為788 kPa,計算得到壓力脈動率為3.4%,此時衰減器的衰減率為80.9%。在并聯(lián)時,壓力脈動穩(wěn)定時的最大壓力值為819 kPa,壓力最小值為784 kPa,計算得到壓力脈動率為4.4%,此時衰減器的衰減率為75.4%。同理分析圖5可以獲得34 Hz時,串聯(lián)式衰減器的衰減率為59%,并聯(lián)式衰減器的衰減率為40%。

(a) 未接入衰減器(b) 串聯(lián)式衰減器(c) 并聯(lián)式衰減器圖4 14 Hz仿真壓力響應曲線Fig.4 Simulation pressure response curves at 14 Hz

(a) 未接入衰減器(b) 串聯(lián)式衰減器(c) 并聯(lián)式衰減器圖5 34 Hz仿真壓力響應曲線Fig.5 Simulation pressure response curves at 34 Hz

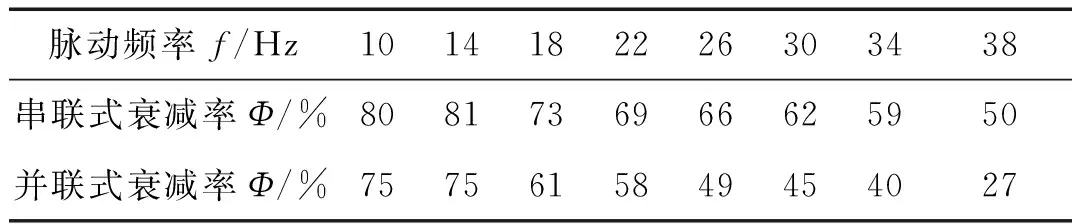

由于篇幅有限,本文將不再一一列舉仿真時得到的壓力響應曲線,表3是仿真模擬衰減器在不同頻率下分析計算的衰減率結(jié)果。從表3的仿真結(jié)果可以看出,衰減器在不同的脈動頻率條件下,衰減率是不一樣的;串聯(lián)式衰減器的衰減效果優(yōu)于并聯(lián)式,是由于串聯(lián)時,所有的脈動流體均通過衰減器產(chǎn)生衰減作用,而并聯(lián)時只有部分脈動流體進入衰減器產(chǎn)生衰減作用,衰減效果不如串聯(lián)式;在頻率低于18 Hz的時,串并聯(lián)衰減器的衰減率均可達到60%以上,串聯(lián)式衰減器的衰減率可達70%以上;在衰減器固有頻率12.14 Hz附近達到最優(yōu)的衰減效果,衰減率可達80%以上,當壓力的脈動頻率大于固有頻率時,隨著壓力脈動頻率的增大,衰減器的衰減效果越來越差。根據(jù)文獻[24]中的理論分析可知,在衰減器固有頻率與壓力的脈動頻率一致時,衰減器傳遞函數(shù)幅值達到最大值,此時衰減效果最好,而隨時壓力的脈動頻率增大,衰減器傳遞函數(shù)數(shù)值不斷降低,衰減效果不斷減弱,可以看出,仿真結(jié)果與文獻[24]中的理論分析趨勢一致。

表3 仿真結(jié)果

2 實驗研究

2.1 實驗裝置及原理

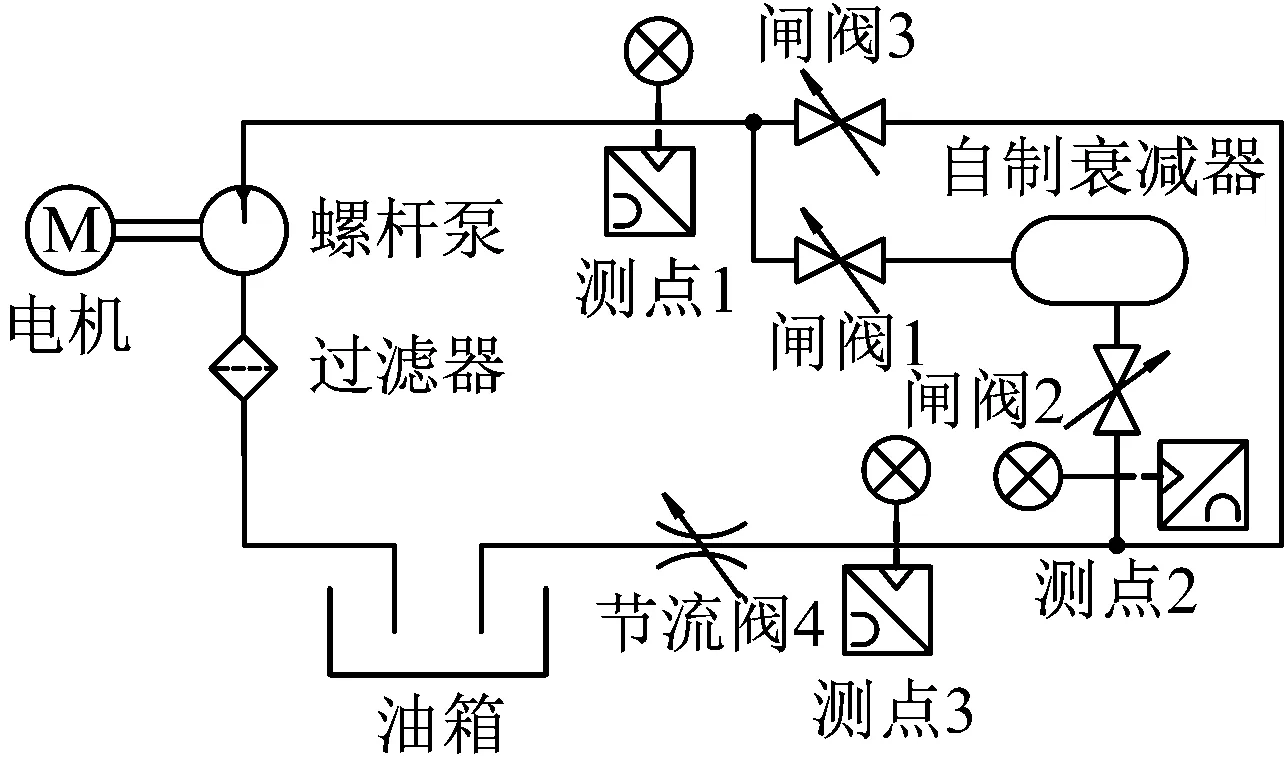

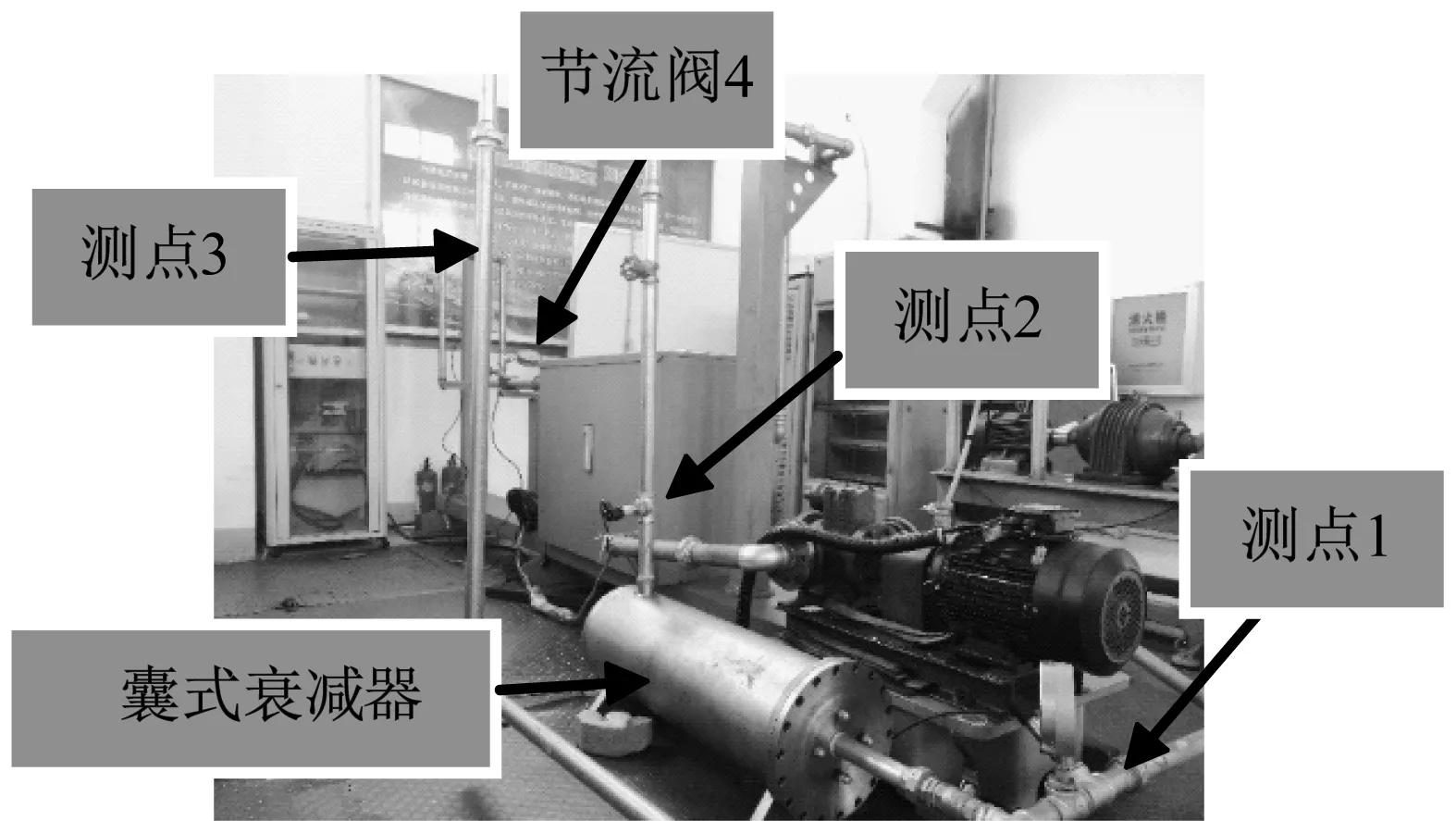

為了驗證動網(wǎng)格技術(shù)用于模擬分析衰減器性能的正確性及可行性,根據(jù)某柴油機潤滑油管路搭建實驗平臺。該實驗平臺主要由雙頭螺桿泵、油箱、潤滑油管路、囊式衰減器、精密壓力表和控制箱等組成,實驗原理圖及實驗裝置如圖6、7所示。由于管路較長,彎管較多,為了充分獲取潤滑油管路不同位置的瞬時壓力值,選取螺桿泵出口、衰減器出口以及管路系統(tǒng)出口三個測點,測點布置如圖8所示,通過與不同工況下仿真數(shù)據(jù)對比分析,驗證所建模型的正確性。

圖6 壓力脈動衰減器實驗原理圖Fig.6 Experimental schematic diagram of pressurepulsation attenuator

圖7 壓力脈動衰減器實驗平臺Fig.7 Experimental platform for pressure pulsation attenuator

實驗臺工作時,打開閘閥3,同時關(guān)閉閘閥1、2,此時,潤滑油從螺桿泵輸出,經(jīng)循環(huán)回路由節(jié)流閥4回到油箱,此時管路系統(tǒng)中無衰減器接入;同理,關(guān)閉閘閥3,打開閘閥1、2,由螺桿泵輸出的壓力脈動油經(jīng)衰減器和節(jié)流閥4回到油箱,此時衰減器串聯(lián)在管路系統(tǒng)中;打開閘閥1、3,關(guān)閉閘閥2,此時衰減器并聯(lián)在管路系統(tǒng)中。調(diào)節(jié)節(jié)流閥4,使油路達到所需的油壓,由控制箱控制螺桿泵的轉(zhuǎn)速,控制入口潤滑油的壓力脈動頻率,通過測點1、2、3壓力傳感器可得到脈動油壓經(jīng)過衰減器的衰減情況。

2.2 實驗方案

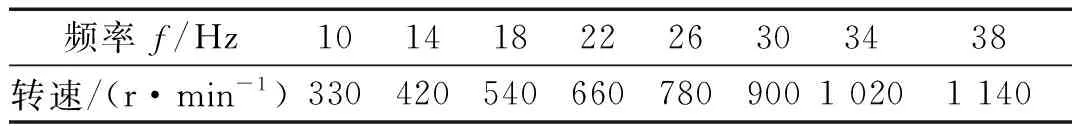

選取與仿真模擬相同的頻率和工作壓力進行實驗,工作壓力設(shè)置為0.8 MPa,管路系統(tǒng)油液脈動的主頻是雙頭螺桿泵轉(zhuǎn)頻的兩倍,工況設(shè)置如表4所示。

表4 實驗工況

實驗的測試系統(tǒng)主要是由量程為0~3 MPa的HM90-H2-3-V2-F1-W2壓力傳感器、最高采樣頻率為131 072 Hz的B&K3610-A-042數(shù)據(jù)采集器和壓力表組成,壓力傳感器的輸出端連接 B&K公司的PLUSE系統(tǒng)采集器上,傳輸至計算機,實驗時的信號采樣頻率為65 536 Hz。

2.3 實驗結(jié)果分析

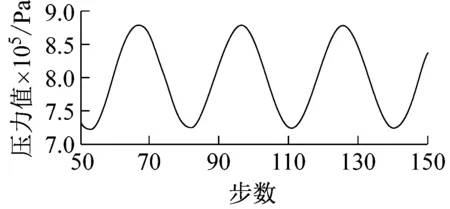

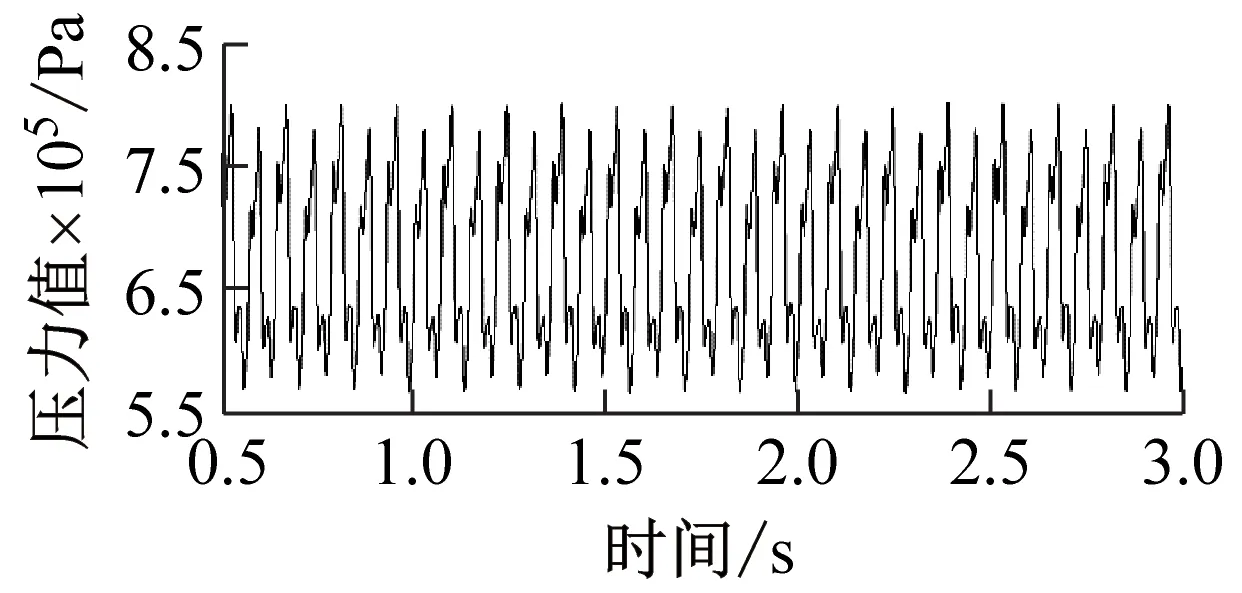

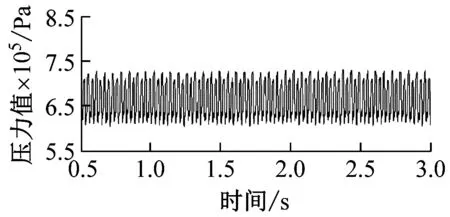

將實驗數(shù)據(jù)導入MATLAB進行濾波處理,獲得管路出口附近測點3的時間-壓力曲線。實驗頻率為14 Hz時,根據(jù)圖8的實驗數(shù)據(jù),分析可得,當系統(tǒng)壓力穩(wěn)定,不接入衰減器時,壓力最大值為803 kPa,壓力最小值為568 kPa,脈動率為35%;串聯(lián)接入衰減器時,壓力最大值為684 kPa,壓力最小值為648 kPa,脈動率為5.4%,此時衰減率為85%;并聯(lián)接入衰減器時,壓力最大值為692 kPa,壓力最小值為630 kPa,脈動率為9.3%,此時衰減率73%。同理分析圖9可以獲得34 Hz時,串聯(lián)式衰減器的衰減率為64%,并聯(lián)式衰減器的衰減率為46%。

(a) 未接入衰減器(b) 串聯(lián)式衰減器(c) 并聯(lián)式衰減器圖8 14 Hz實驗壓力響應曲線Fig.8 Experimental pressure response curves at 14 Hz

(a) 未接入衰減器(b) 串聯(lián)式衰減器(c) 并聯(lián)式衰減器圖9 34 Hz實驗壓力響應曲線Fig.9 Experimental pressure response curves at 34 Hz

通過分析14 Hz時的實驗數(shù)據(jù)可以發(fā)現(xiàn),實驗測得的壓力幅值略小于仿真得到的壓力幅值,其原因是實驗過程中測點3與衰減器之間存在一部分管路、彎頭和管接頭,潤滑油在流動的過程中與管路存在摩擦,另外實驗過程中背壓的不穩(wěn)定也會導致實驗值略小于仿真值。實驗和仿真壓力幅值的誤差在可以接受范圍內(nèi),且仿真與實驗的壓力變化規(guī)律一致,因此測點3的數(shù)據(jù)可以用來驗證仿真的可靠性。

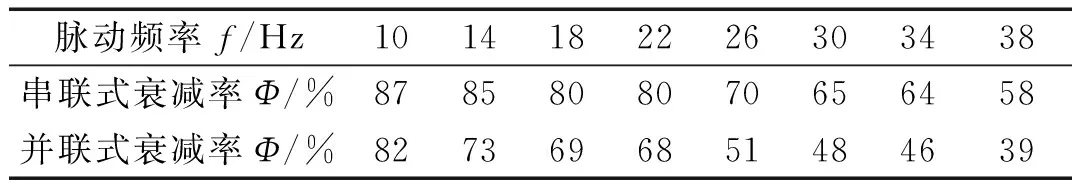

表5 實驗結(jié)果

不同頻率條件下,實驗數(shù)據(jù)的分析結(jié)果如表5所示,衰減器在不同的頻率條件下,衰減率是不一樣的;串聯(lián)式衰減器的衰減效果優(yōu)于并聯(lián)式;在頻率低于22 Hz時,串并聯(lián)衰減器的衰減率均可達到60%以上,串聯(lián)式衰減器的衰減率可達80%以上,在衰減器固有頻率12.14 Hz附近衰減率可達85%以上。

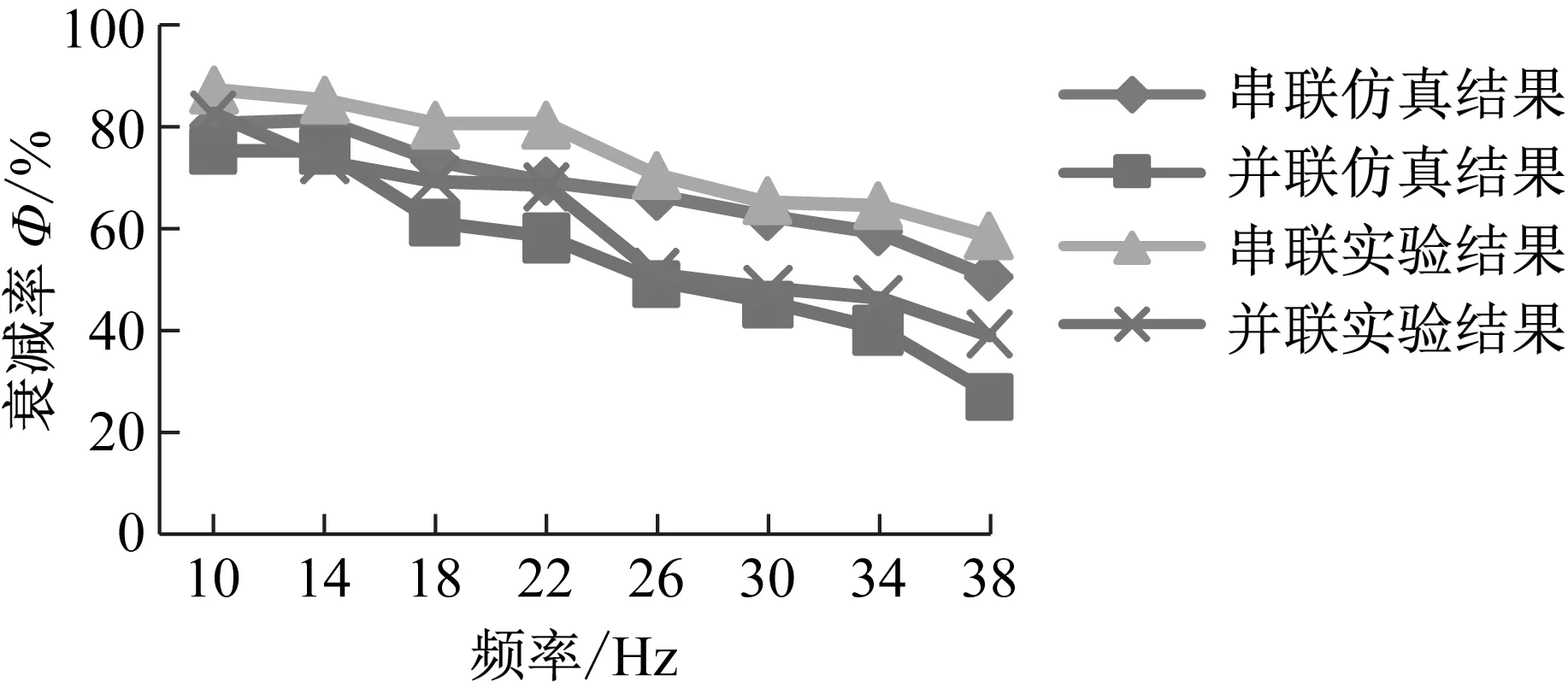

從圖10仿真和實驗結(jié)果的對比可以看出,仿真數(shù)據(jù)與實驗數(shù)據(jù)的變化趨勢基本保持一致,仿真結(jié)果與實驗結(jié)果吻合較好,誤差基本保持在10%以下,在可以接受的范圍之內(nèi);當脈動頻率大于衰減器固有頻率時,隨著壓力脈動頻率的增加,衰減率越來越低,仿真數(shù)據(jù)與實驗數(shù)據(jù)的變化趨勢一致。

圖10 不同頻率下仿真和實驗結(jié)果Fig.10 Simulation and experimental results at different frequencies

仿真得到的衰減率比實驗得到的衰減率略低,主要由于建模時忽略了皮囊的彈性模量而不能完全真實的模擬皮囊的運動,實驗時流體與皮囊的接觸面積更大,因此衰減效果更好;實驗所得的最佳衰減效果并不在衰減器的固有頻率12.14 Hz處,而是低于這個理論計算值,其原因是當衰減器接入管路后,隨著潤滑油流入衰減器,衰減系統(tǒng)本身的固有頻率有所下降,因此實驗所得的最佳衰減頻率低于理論計算值。對比仿真和實驗結(jié)果可知,通過動網(wǎng)格技術(shù)和用戶自定義函數(shù)(UDF)對囊式衰減器的工作過程進行數(shù)值模擬是有效可行的。

3 結(jié) 論

本文根據(jù)囊式衰減器的工作原理和結(jié)構(gòu),建立了簡化的衰減器數(shù)學模型,通過動網(wǎng)格技術(shù)和用戶自定義函數(shù)(UDF)對囊式衰減器的工作過程進行數(shù)值模擬,得到以下結(jié)論:

(1) 仿真結(jié)果表明串聯(lián)式衰減器對壓力脈動的衰減效果明顯優(yōu)于并聯(lián)式衰減器;串聯(lián)式衰減器在頻率低于38 Hz時,衰減率可達到50%以上,而并聯(lián)式衰減器在頻率低于26 Hz時,衰減率可達到50%以上,可以看出串聯(lián)式衰減器在較寬的頻率段都有著良好的脈動衰減性能,具有更寬的工作頻段。

(2) 仿真結(jié)果表明在低頻情況下,串并聯(lián)衰減器的衰減率均較高,在衰減器固有頻率12.14 Hz附近達到最大值,串聯(lián)式衰減器的衰減率達到80%以上,并聯(lián)式衰減器的衰減率達到75%以上,當壓力的脈動頻率大于衰減器固有頻率時,隨著壓力脈動頻率的增大,衰減器的衰減效果越來越差。

(3) 仿真結(jié)果與實驗結(jié)果基本一致,表明所建立的氣囊式壓力脈動衰減器模型的有效性和研究方法的可行性,因此采用動網(wǎng)格技術(shù)對囊式衰減器的性能預測具有重要意義,也為變邊界問題的分析研究提供了新方法。