基于DeForm的密封條鋼帶滾壓成形過程有限元分析

魏 敏

(廣西機電職業技術學院,廣西 南寧 530007)

0 引 言

密封條是汽車車身密封系統中的核心零件,起防滲漏、隔音、減震保護及裝飾等作用,對汽車舒適度及整車使用壽命有影響。根據密封條使用位置及功能不同,其材質和結構也不同,如門窗外水切密封條由橡膠或塑料膠條中嵌入金屬骨架構成,金屬骨架起固定和加強定型等作用,其成形方法是將鋼帶料通過多道次順序排列的帶特定孔型的滾輪,在上、下滾輪的擠壓下變形得到指定的截面形狀的過程,該加工方法又稱為冷彎成形或輥彎成形,行業內也稱為滾壓成形。

滾壓成形加工方法是多種變形耦合的非線性變形過程,現利用DeForm有限元軟件對密封條滾壓成形過程進行仿真模擬,模擬分析成形過程中滾輪基本直徑遞增量變化和摩擦系數變化對帶料變形過程中等效應力、應變的影響,為進一步研究其他類型的汽車密封條鋼帶滾壓成形規律提供參考。

1 滾壓成形過程有限元模型建立

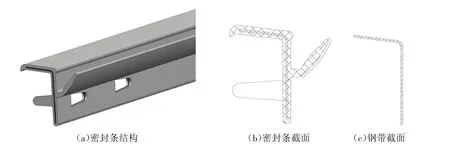

以某汽車車門窗密封條為研究對象,分析鋼帶成形過程中所受應力與應變的變化規律,密封條截面及鋼帶截面如圖1所示。

圖1 密封條

1.1 滾壓成形工藝參數

(1)基本參數。實際生產中,金屬帶料材料為08F,寬度為29 mm,厚度為10 mm,機架間距為160 mm,上、下滾輪的基本直徑按企業實際值取φ90 mm和φ100 mm,為使帶料獲得向前運動的動力,每輪組半徑遞增0.5 mm。

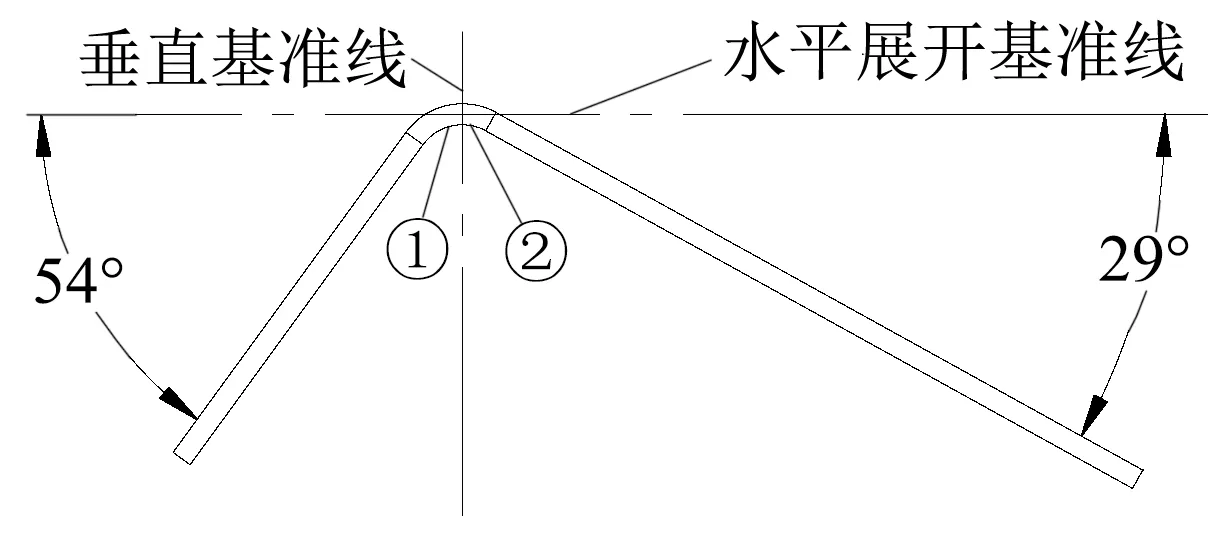

(2)截面成形方位及成形基準。密封條鋼帶在滾壓成形后,為保證與下一工序密封條復合擠出成形方位一致,截面采用開口向下的方位成形,由于該截面為非對稱截面,截面兩側直線邊長不相等,不能簡單地將兩側角度對稱設置,否則會因兩側應力不等而造成鋼帶縱向側彎、扭曲等缺陷,截面兩側成形角度按圖2所示設置。

圖2 截面成形方位及基準

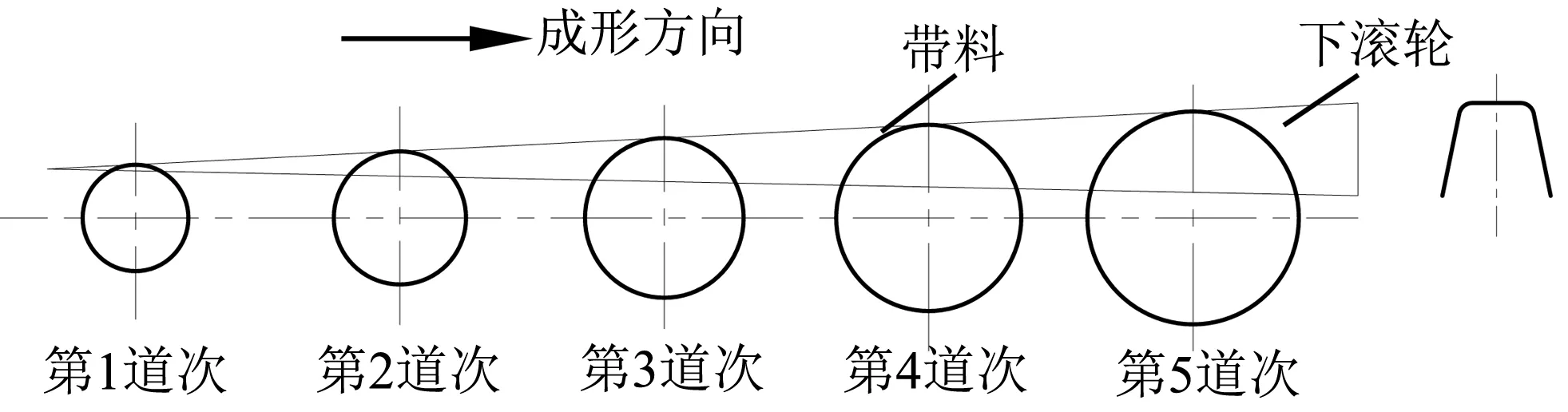

(3)成形道次。滾壓彎曲成形方法采用定中性線長度法,5 道次成形,各道次成形角度分配如表1所示,圓弧段①、②見圖2。

表1 各道次成形角度分配

1.2 仿真模型建立

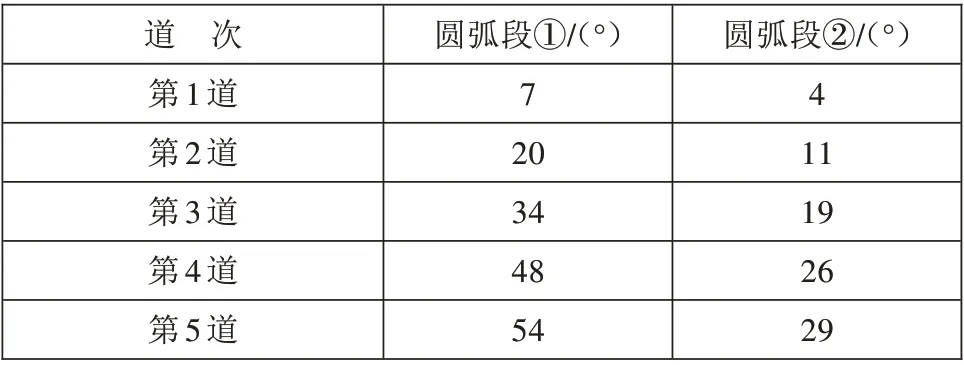

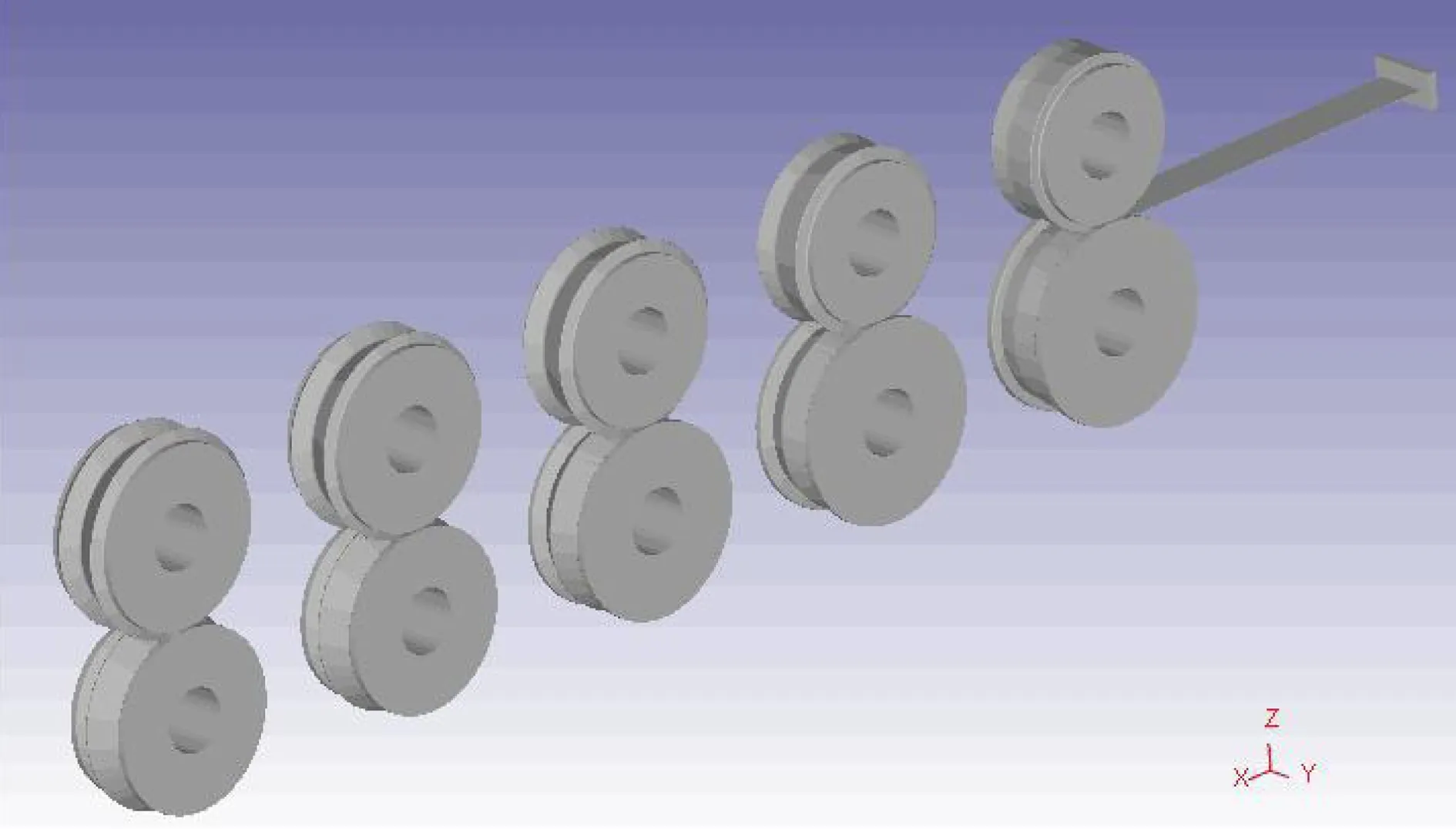

(1)幾何模型與簡化。帶料長度取機架間距1.5倍以上,長度設置為250 mm,上、下滾輪輥縫取0.5 mm,由于鋼帶截面為非對稱截面,幾何模型采用全模型。滾壓成形過程的幾何模型如圖3所示。

圖3 幾何模型

(2)模具和工件定義。模具中分別導入5 對輪組,即上、下輪共10 個滾輪,定義為剛體;工件導入250 mm×29 mm×0.5 mm 的帶料,定義為塑性體;實際滾壓成形采用冷卻潤滑液可帶走摩擦產生的熱量,因此可不考慮加工熱效應,溫度設置為常溫。

(3)網格劃分。滾輪為剛體,不劃分網格。為了便于成形過程中網格產生較大畸變時能自動重新劃分網格,工件采用四面體網格單元。為保證模擬精度并減小計算量,采用相對網格劃分法,帶料中部圓角變形區進行局部網格細化,兩側直線段網格劃分相對稀疏。

(4)驅動條件。實際生產中,滾輪下輪為驅動輪,上輪自由旋轉,由人工將帶料推入滾輪輥縫以保證順利咬入第1道次,帶料進入輥縫后,在下輪的驅動下靠滾輪與帶料間的摩擦力及擠出設備的牽引力,以恒定速度向成形方向運動。根據實際參數設置仿真驅動條件:增加推板推動帶料進行水平運動,平移速度v=100 mm/s,再由平移速度和下滾輪基本直徑的換算,設置下滾輪角速度ω=2 rad/s。

(5)接觸及摩擦模型。設置接觸主件為上、下滾輪及推板,接觸從件為帶料,摩擦類型為庫侖摩擦,摩擦系數設為0.2。

(6)模擬控制參數。根據帶料平移速度和機架間距換算每個分析步長,可預估得到分析求解總步數;模擬步長控制采用時間增量步數;網格重劃分判據設為剛體嵌入塑性體最小單元尺寸的70%;模擬停止條件為運算達到預估時間增量步即停止。

2 仿真模擬結果

帶料滾壓成形過程中,帶料在不同成形參數下的變形情況及受力狀態均會發生較大變化,成形質量也隨之受到影響。影響零件成形質量的參數較多,現主要對滾輪基本直徑遞增量及摩擦系數對帶料成形過程中應力應變的影響進行討論。

2.1 滾輪基本直徑遞增量的影響

滾輪的基本直徑是圖2中水平展開基準線位置的滾輪直徑,即帶料的平移速度和滾輪圓周速度一致的點處的滾輪直徑。成形過程中為避免帶料在相鄰滾輪中間出現堆積現象,一般要逐道次增大滾輪的基本直徑,以此逐漸增大滾輪的圓周速度,使帶料在成形過程中具有一定的張力。當各輪組的下滾輪中心位置等高、而滾輪基本直徑遞增量不同變化時,帶料所受應力和應變也會隨之變化,引起帶料邊緣縱向變形及橫截面上縱向延伸的變化。模擬計算上、下滾輪基本直徑逐道次遞增量分別為0.5 mm 和1 mm 時的帶料成形過程,下滾輪中心位置位于同一水平線,每道次上滾輪中心相應上移,保證與下滾輪輥縫尺寸為0.5 mm,如圖4所示。

圖4 下滾輪基本直徑遞增

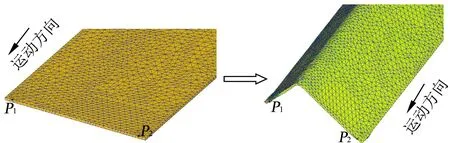

為準確獲得成形過程中帶料不同位置的應力應變情況,在帶料前端兩側邊緣分別取2 個追蹤點作為分析對象,如圖5 中P1、P2點所示,仿真結果如圖6、圖7所示。

圖5 追蹤點

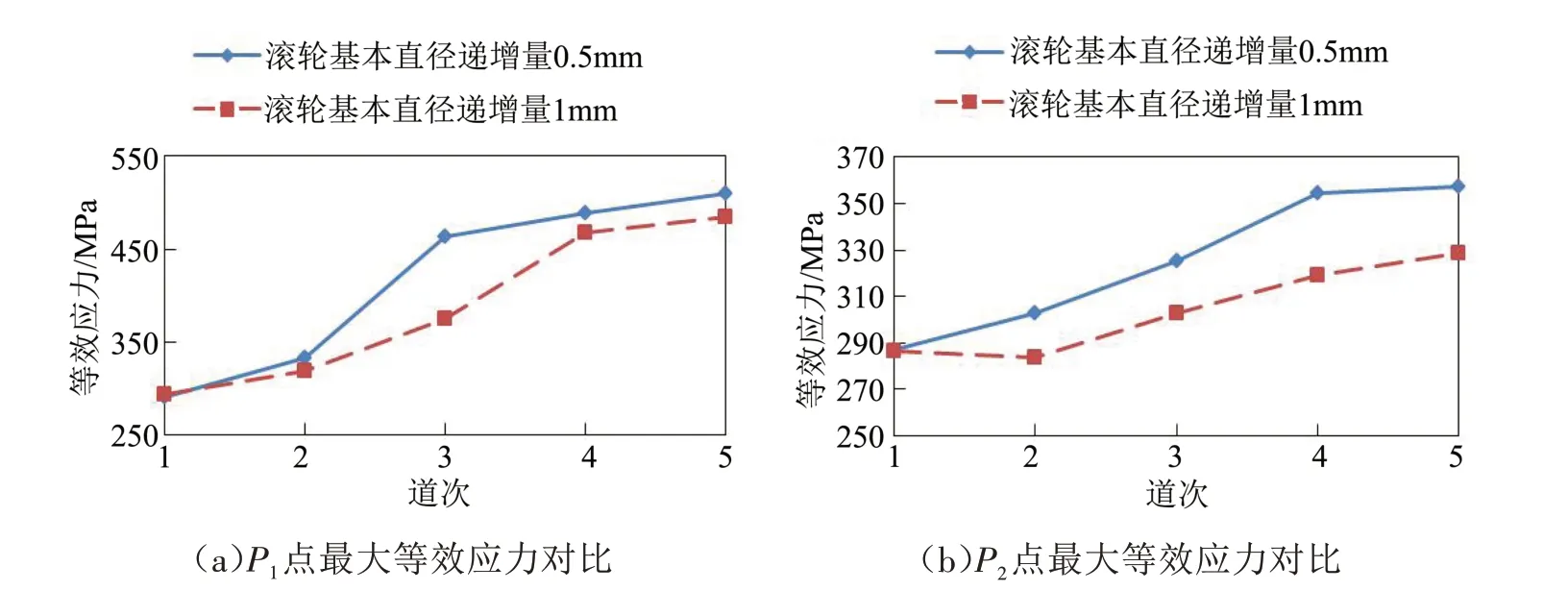

圖6 不同滾輪基本直徑遞增量最大等效應力對比

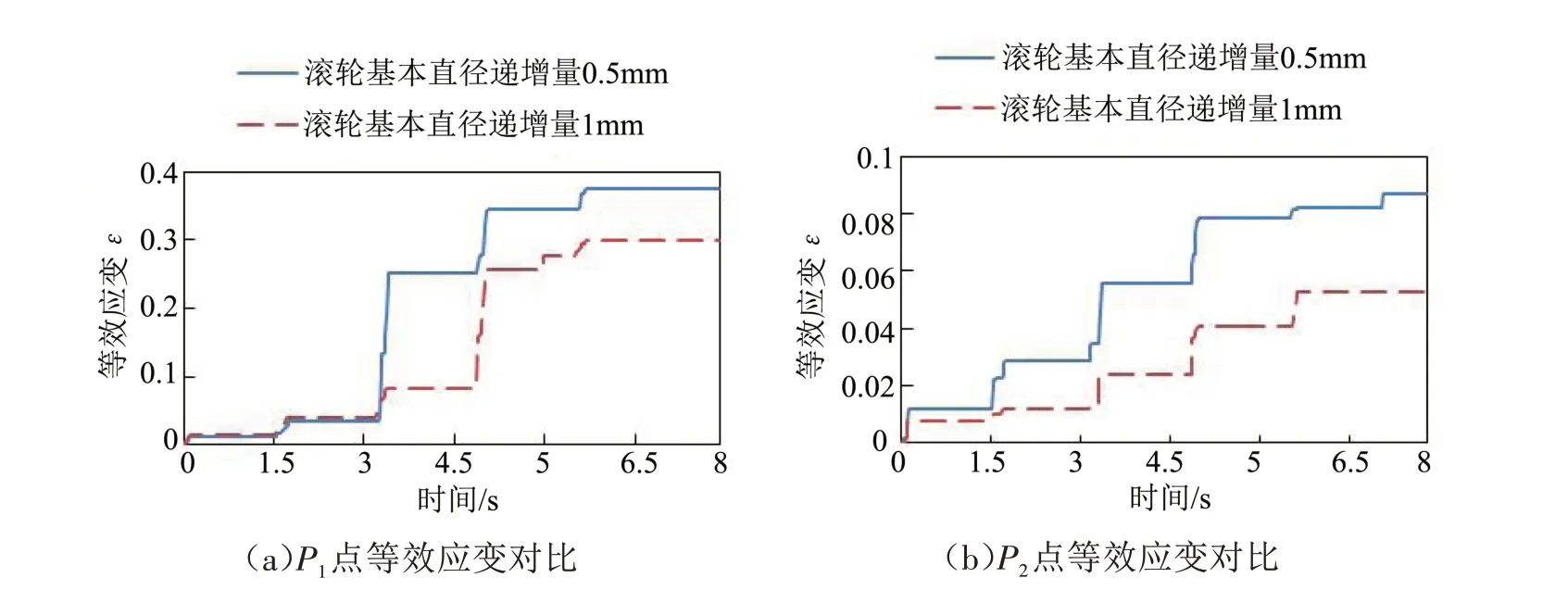

由圖6、圖7 對比可以看出,隨著滾輪基本直徑遞增量變大,帶料兩側邊緣的等效應力和等效應變有所減小,P2點一側邊緣的等效應力、應變下降幅度大于P1點一側邊緣,即增大滾輪基本直徑遞增量,帶料兩側的等效應力和應變會隨之減小,使帶料成形過程更加穩定,避免產生邊緣波浪、褶皺等缺陷。

2.2 摩擦系數的影響

圖7 不同滾輪基本直徑遞增量等效應變對比

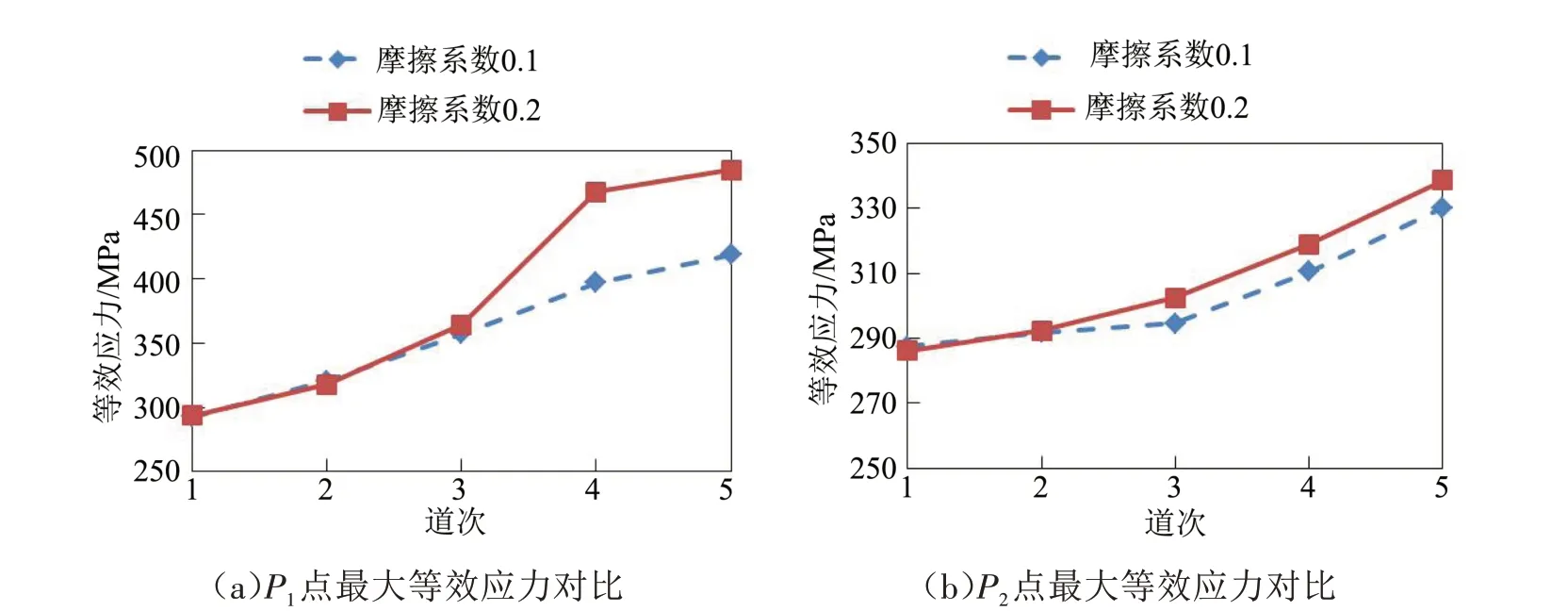

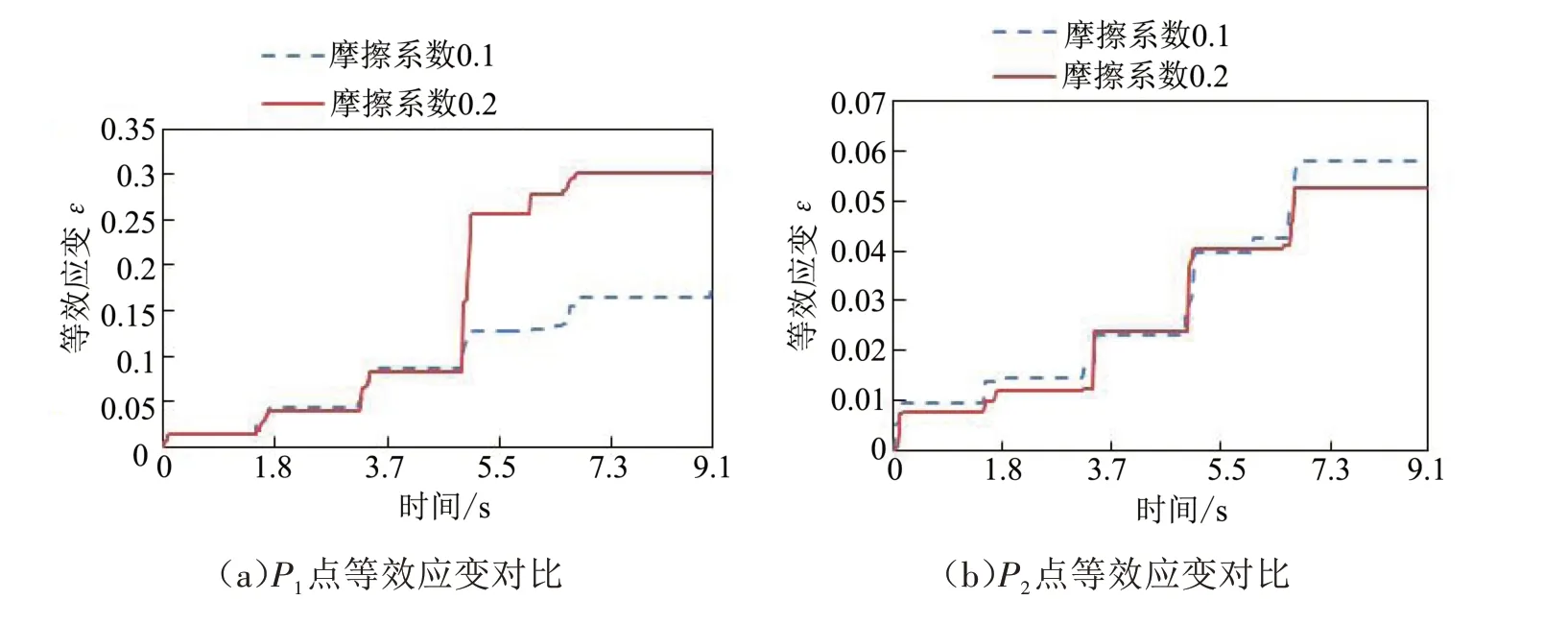

滾壓成形過程中滾輪與帶料間的潤滑程度影響帶料的成形質量,而摩擦系數的大小可直觀反映潤滑條件的優劣。分別對摩擦系數為0.1 和0.2 的2種情況進行仿真計算,在帶料前端兩側邊緣分別取P1、P2(見圖5)追蹤點作為分析對象,仿真結果如圖8、圖9所示。

圖8 不同摩擦系數的最大等效應力對比

圖9 不同摩擦系數的等效應變對比

由圖8、圖9 可以看出,不同摩擦系數下,P1、P2追蹤點的等效應力、應變曲線隨道次變化的規律基本一致,隨著摩擦系數的增大,每道次的最大等效應力、應變均隨之增大,而P1點一側帶料邊部應力應變增大幅度明顯。

3 結束語

對密封條鋼帶滾壓成形過程進行有限元模擬仿真分析,得到了成形過程中滾輪基本直徑和摩擦系數的變化對帶料成形過程中應力、應變的影響。

(1)增大滾輪基本直徑的遞增量,可以降低帶料成形過程中的等效應力應變,保證成形過程中的穩定性并防止邊緣波浪、褶皺等缺陷的產生。但基本直徑遞增量也不宜過大,否則拉力過大會造成帶料過度延伸而產生成形缺陷,根據相關文獻數據,直徑遞增量一般不應超過滾輪基本直徑的1%。

(2)摩擦系數增大使得滾輪與帶料之間的摩擦力增大,成形過程中帶料的應力、應變也隨之增大,因此適當增加輔助潤滑或提高滾輪與帶料表面粗糙度要求,有助于減小帶料成形過程中的應力,盡量避免因摩擦力過大造成帶料邊緣成形缺陷。根據企業實際生產條件調整成形設備潤滑條件,能有效提高零件成形質量及合格率。

通過運用數值仿真模擬得到優化后的工藝參數并進行了現場試驗,試驗的鋼帶成形過程與仿真成形過程基本相符,滿足工藝設計要求,驗證了利用數值模擬方法指導新產品研制的可行性。