塑料直齒輪大小頭形成機理分析及解決方法

沈亞強,趙 凱,李 巖,辛 棟,曹 偉

(1.深圳市兆威機電股份有限公司,廣東 深圳 518105;2.鄭州大學 橡塑模具國家工程研究中心,河南 鄭州 450002)

0 引 言

高轉速下,齒輪精度對傳動噪音有至關重要的影響,齒輪精度越高噪音越低。越來越多的塑料齒輪應用于電動窗簾、掃地機器人等低噪音要求的產品,為降低傳動噪音,對塑料齒輪的精度要求也越來越高[1]。塑料齒輪因在注射成型過程中易發生非均勻收縮而降低齒形精度,需要對模具型腔齒形進行修正以提高齒輪成型精度[2]。當塑料齒輪齒寬兩端壁厚不均或腹板偏置時,容易出現齒輪兩端大小不一樣的現象,稱之為大小頭。當齒輪出現大小頭時,傳動過程中會出現齒寬一端承受載荷而另一端不承受載荷的情況,不僅會縮短塑料齒輪輪齒的使用壽命,還會產生嚴重的噪音問題[3]。

現以某塑料直齒輪為例,采用MoldFlow 分析軟件對其產生大小頭的原因進行分析,同時根據收縮率和變模數法計算型腔前后模面的齒形參數,并采用線切割加工型腔板的錐度以消除成型齒輪的大小頭,結果證明該方法可有效解決塑料直齒輪大小頭的問題,提升齒輪成型精度。

1 齒輪參數及成型問題

研究對象為某塑料雙聯齒輪中的小齒輪,材料為POM Delrin 100P,模數為0.75 mm,壓力角為20°,齒數為15,齒形精度要求為ISO 1328 9級,模具澆注系統采用單個點澆口進澆,如圖1所示。

圖1 雙聯齒輪三維模型

按照變模數法進行初始型腔齒形參數設計,如表1所示,使用齒形繪制軟件,根據型腔齒形參數繪制CAD 齒形,如圖2 所示,再根據所繪制的CAD 齒形,采用線切割方法加工齒形型腔。

表1 初始型腔齒形參數

圖2 最終產品與初始模具型腔齒形

使用該型腔齒形參數進行模具型腔板加工及注射成型,利用檢測工具對齒輪樣件的單個輪齒進行不同高度方向的齒形誤差檢測,測量時采用動模側向上的方式裝夾,如圖3 所示。檢測結果如圖4所示,其中數字代表高度方向位置(1 為上端面,10為下端面),字母代表齒廓位置(A 為齒根處,J 為齒頂處)。從圖4可以看出,齒輪呈現上端大下端小的現象,其中螺旋線傾斜偏差(fHβ)值為10.7 μm,精度為ISO 1328 N7級,在不同高度各層處的齒廓傾斜偏差也不相同,左齒面的齒廓傾斜誤差(fHα)最大值為7.2 μm,最小值為-3.7 μm,總體齒形精度為ISO 1328 N7,右齒面齒廓傾斜誤差(fHα)最大值為6.8 μm,最小值為-4.5 μm,總體齒形精度為ISO 1328 N7級。

圖3 產品齒形精度測量裝夾

2 產生大小頭的原因分析

為了分析齒形大小頭產生的原因,采用Mold-Flow 軟件對注射成型過程進行模擬分析。預測翹曲變形分析結果如圖5 所示,從圖5 的分析結果可以發現,模流分析的翹曲變形結果與實際結果趨勢一致。收縮前后齒輪外徑的變化,可通過以下公式計算上下端面的收縮率。

其中,S 為收縮率;Da,0為收縮前齒輪齒頂圓直徑,mm;D'a為收縮后齒輪齒頂圓直徑,mm。

齒形收縮前齒輪齒頂圓直徑為φ13.668 mm,收縮后上端面的齒頂圓直徑為φ13.559 mm,收縮后下端面的齒頂圓直徑為φ13.518 mm,上下端面齒頂圓直徑的差異為0.041 mm。經計算,齒輪上端面的收縮率為0.8%,下端面的收縮率為1.1%,收縮率差異為0.3%,導致齒輪呈現大小頭現象。

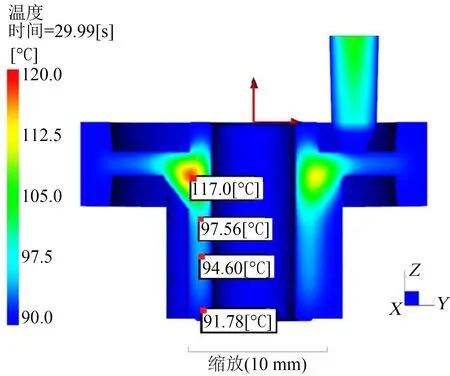

為了進一步分析造成大小頭現象的形成機理,對保壓時間結束時的產品溫度場進行分析,如圖6所示,齒輪上端中心溫度為117.0 ℃,下端中心溫度為91.78 ℃,上端溫度較下端溫度高約25 ℃。該材料的熱膨脹系數為1.1×10-4/K,對于齒頂圓直徑φ13.668 mm、溫差25 ℃時,上下端面因熱膨脹效應而導致的尺寸差異為0.037 5 mm,此計算結果與翹曲變形得到的結果一致,表明溫度分布不均是造成大小頭現象的根本原因。通過試驗證明,調整模具溫度、保壓壓力、冷卻時間等注射工藝參數均無法解決齒形大小頭的問題。

圖6 溫度場分析結果

3 改善齒形大小頭的方法

當通過修改注射工藝參數無法解決齒形大小頭問題時,對型腔板進行反向修正是唯一的方法。為了修正齒形精度,可通過調整上下端面的齒頂圓直徑、齒根圓直徑和齒厚的方式進行反向修正,模數和壓力角參數保持不變。根據初始型腔齒形參數和產品的測量結果,計算定模側和動模側的齒頂圓直徑、齒根圓直徑、公法線長度的實際收縮率,如表2所示。

表2 初始型腔齒形參數及產品測量結果

在不改變初始型腔壓力角和模數的情況下,根據計算得到的實際收縮率,分別計算齒頂圓直徑、齒根圓直徑和公法線長度,結果如表3所示,分別繪制型腔定模側和動模側的CAD齒形,如圖7所示。

采用該齒形修正結果進行型腔板加工及注射成型,并對樣件進行精度檢測,檢測結果如圖8 所示。從圖8 可以看出,雖然其螺旋線傾斜偏差值(fHβ)得到了較大改善,由初始的10.7 μm 減小到2.4 μm,但在不同高度各層之間齒廓傾斜偏差值(fHα)仍存在較大的差異,僅通過修正上下端面的齒頂圓直徑、齒根圓直徑和公法線長度,無法解決因收縮不均導致的齒廓精度問題。

表3 修正型腔定模側和動模側齒形參數

圖7 修正后定模側和動模側齒形

為了進一步修正齒廓傾斜偏差,根據上下端面的齒廓傾斜偏差計算定模側和動模側的實際模數,并根據初始型腔的模數和實測產品模數計算定模側和動模側的模數收縮率,如表4 所示。根據變模數法計算定模側和動模側的齒形參數如表5 所示,再分別繪制CAD齒形,如圖9所示。

帶有錐度的型腔板采用高精密線切割加工,線切割上下機頭分別按照型腔定模側和動模側的齒形控制切割絲的加工路徑,實現錐度型腔板的加工。為了保證模具型腔齒形加工精度和表面粗糙度,采用一次粗加工后再進行5次精加工。

采用修正后的模具進行注射成型,并對樣件進行精度檢測,其齒形檢測結果如圖10所示。從圖10檢測結果可以看出,齒輪大小頭問題得到了解決,其中螺旋線傾斜偏差值(fHβ)為1.9 μm,精度為ISO 1328 N2 級。在不同高度各層之間齒廓傾斜偏差值差異較小,右齒面的齒廓傾斜誤差(fHα)最大值為2.3 μm,最小值為0.3 μm,總體齒形精度為ISO 1328 N5,左齒面齒廓傾斜誤差最大值為-0.3 μm,最小值為-3.9 μm,總體齒形精度為ISO 1328 N4級,齒輪的齒形精度得到了較大的提高。

4 結束語

圖10 齒廓修正后產品齒形精度檢測結果

針對某塑料齒輪的大小頭問題,應用MoldFlow軟件分析了產生該問題的原因,計算了定模側和動模側端面的收縮率,根據收縮率和變模數法計算型腔前后模面的齒形參數,采用線切割加工錐度型腔板的齒形修正技術解決成型齒輪大小頭的問題,并用線切割機加工錐度型腔板。實際結果表明,該方法不僅解決了齒形大小頭的問題,還將齒向精度由ISO 1328 N7 級提高到ISO 1328 N2 級,齒形精度由ISO 1328 N7提高到了ISO 1328 N5級。