二階筒形件多次拉深成形工藝分析及數(shù)值模擬

任廣義,王曉康,何萬飛,李欣芮

(成都飛機(jī)工業(yè)(集團(tuán))有限責(zé)任公司 技術(shù)裝備公司,四川 成都 610091)

0 引 言

板料拉深成形包含材料非線性、幾何非線性、接觸非線性的復(fù)雜變形過程,其成形機(jī)理復(fù)雜,僅依靠經(jīng)驗(yàn)設(shè)計(jì)不僅不能保證成形制件的質(zhì)量,而且延長模具的開發(fā)周期,增加開發(fā)成本[1]。筒形件是一類采用拉深成形的典型制件,目前對于簡單圓筒形件的成形工藝及數(shù)值模擬已進(jìn)行了較多的研究[2-4],而對于階梯筒形件的成形過程研究較少。現(xiàn)以二階筒形件為研究對象,對其拉深過程進(jìn)行工藝分析和計(jì)算,并基于PAMSTAMP 進(jìn)行數(shù)值模擬仿真,預(yù)測成形制件的料厚分布,探索各道次拉深合適的壓邊間隙,并基于分析結(jié)果進(jìn)行模具設(shè)計(jì)。

1 成形工藝分析

制件尺寸如圖1 所示,材料為1Cr18Ni9Ti,厚度為1 mm,其為圓筒形、球形組成的二階圓筒形結(jié)構(gòu)。根據(jù)表面積相等并考慮修邊系數(shù),確定坯料尺寸為φ107 mm,則成形制件的總拉深系數(shù)m=44/107≈0.41,大直徑階梯拉深系數(shù)m1=52/107≈0.49,小直徑階梯拉深系數(shù)m2=44/52≈0.85。通過查表[5]可知,大直徑臺階難以一次拉深成形,需要通過二次拉深,小直徑臺階可以一次拉深成形,因此成形制件共需3 次拉深,考慮公差后各工序拉深系數(shù)如表1 所示,各工序成形尺寸如圖2所示。

2 有限元數(shù)值模擬仿真

表1 各工序拉深系數(shù)

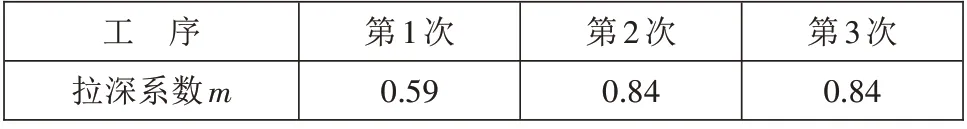

由于研究對象為回轉(zhuǎn)體,為提高計(jì)算效率,采用1/4 簡化模型。將凸模、凹模和壓邊圈設(shè)置為剛體,板料設(shè)置為變形體。在三維造型CAD 軟件CATIA 中建立模具、板料的幾何模型,并以.igs 格式導(dǎo)入仿真軟件PAMSTAMP 中。板料的網(wǎng)格劃分采用自適應(yīng)網(wǎng)格優(yōu)化法:在計(jì)算初期,使用較粗的單元網(wǎng)格,隨著計(jì)算的逐步進(jìn)行,在某些需要更細(xì)密網(wǎng)格描述的區(qū)域,將網(wǎng)格進(jìn)一步劃分,保證了以盡可能小的計(jì)算步驟獲得更好的計(jì)算結(jié)果[6]。摩擦模型選用經(jīng)典的庫倫摩擦,凸模、凹模、壓邊圈與板料的摩擦系數(shù)均設(shè)置為0.12。

2.1 第1次拉深

圖3 所示為第1 次拉深有限元模型,板料成形過程中,壓邊間隙對材料流動有著重要作用,是影響成形制件質(zhì)量的關(guān)鍵因素。為確定合適的壓邊間隙值,在其他參數(shù)保持不變的前提下,研究取不同壓邊間隙值時成形制件的厚度分布。

圖3 第1次拉深有限元模型

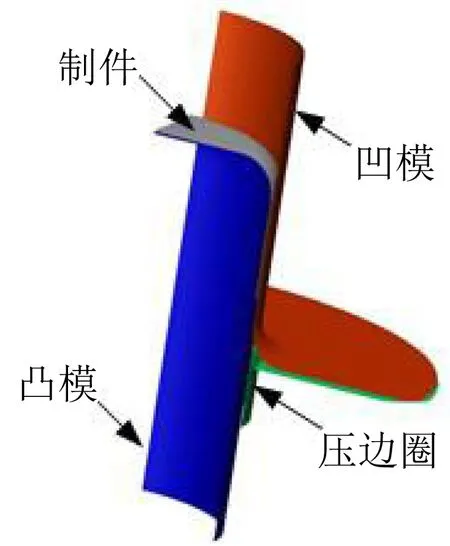

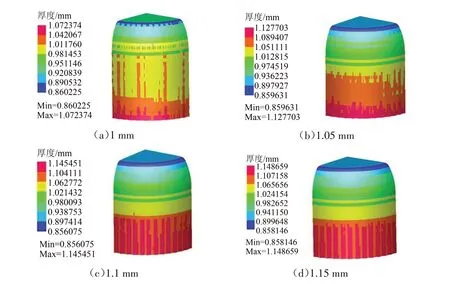

圖4 所示為第1 次拉深取不同壓邊間隙值時成形制件的厚度分布云圖。由圖4 可知,壓邊間隙為1.1~1.25 mm 時,隨著壓邊間隙增大,成形制件最大減薄率逐漸減少,且當(dāng)間隙值>1.2 mm 時減薄率改善不明顯。隨著壓邊間隙增大,成形制件口部區(qū)域起皺趨勢加劇,因此第1 次拉深壓邊間隙選為1.2 mm,此時成形制件最大減薄區(qū)域位于筒形件底部,為6.3%;成形制件口部增厚最大,最大增厚率為23.4%。

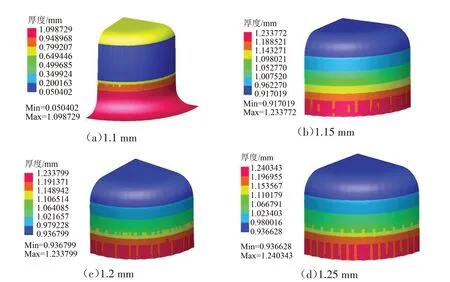

2.2 后續(xù)拉深

圖5所示為第2、3次拉深有限元模型,與第1次拉深相同,同樣為確定后續(xù)拉深合適的壓邊間隙值,在其他參數(shù)保持不變的前提下,研究取不同壓邊間隙值時后續(xù)兩道次成形制件的厚度分布。

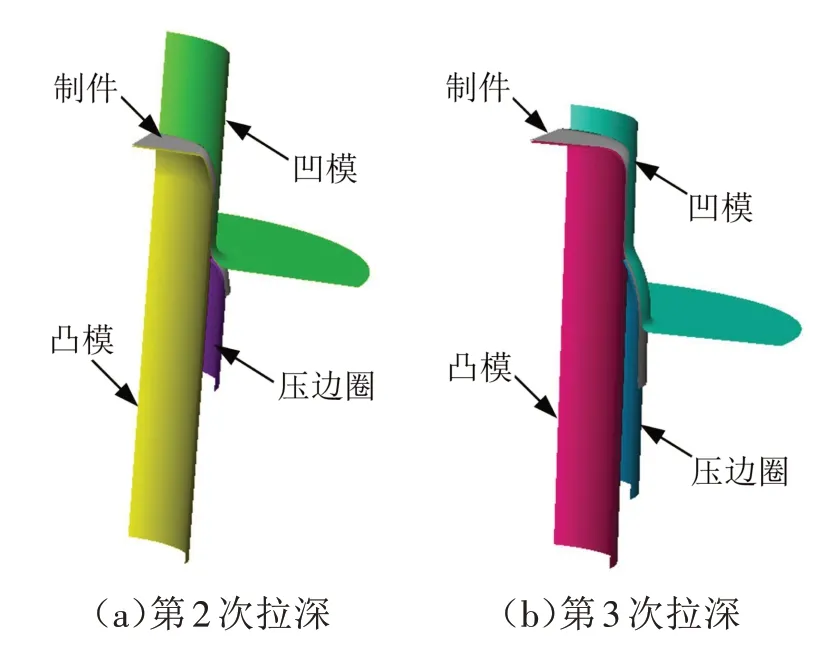

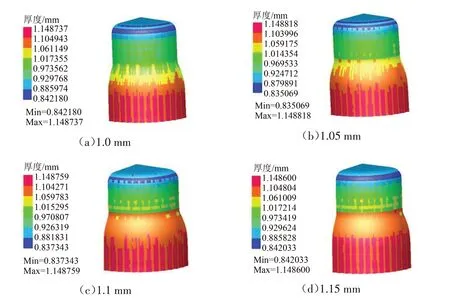

圖6、圖7 所示分別為取不同間隙值時第2、3 次拉深后制件的厚度分布。由圖6、圖7 可知,在壓邊間隙為1~1.15 mm 時,制件最大減薄率隨間隙變化不明顯,當(dāng)壓邊間隙較小時,模具的強(qiáng)烈約束可能會導(dǎo)致成形制件表面產(chǎn)生劃痕。模具設(shè)計(jì)后續(xù)兩道次拉深壓邊間隙均選為1.1 mm,第2 次拉深后制件最大減薄區(qū)域位于筒形件底部與凸模圓角接觸區(qū)域,為14.4%;成形制件最大增厚區(qū)域位于筒形件口部區(qū)域,為14.5%。第3 次拉深后,制件最大減薄區(qū)域、最大增厚區(qū)域均與第2次拉深相同,最大減薄率為16.3%,最大增厚率為14.9%,均符合制件成形要求。

圖4 第1次拉深不同壓邊間隙成形制件厚度分布

圖5 后續(xù)拉深有限元模型

3 模具設(shè)計(jì)

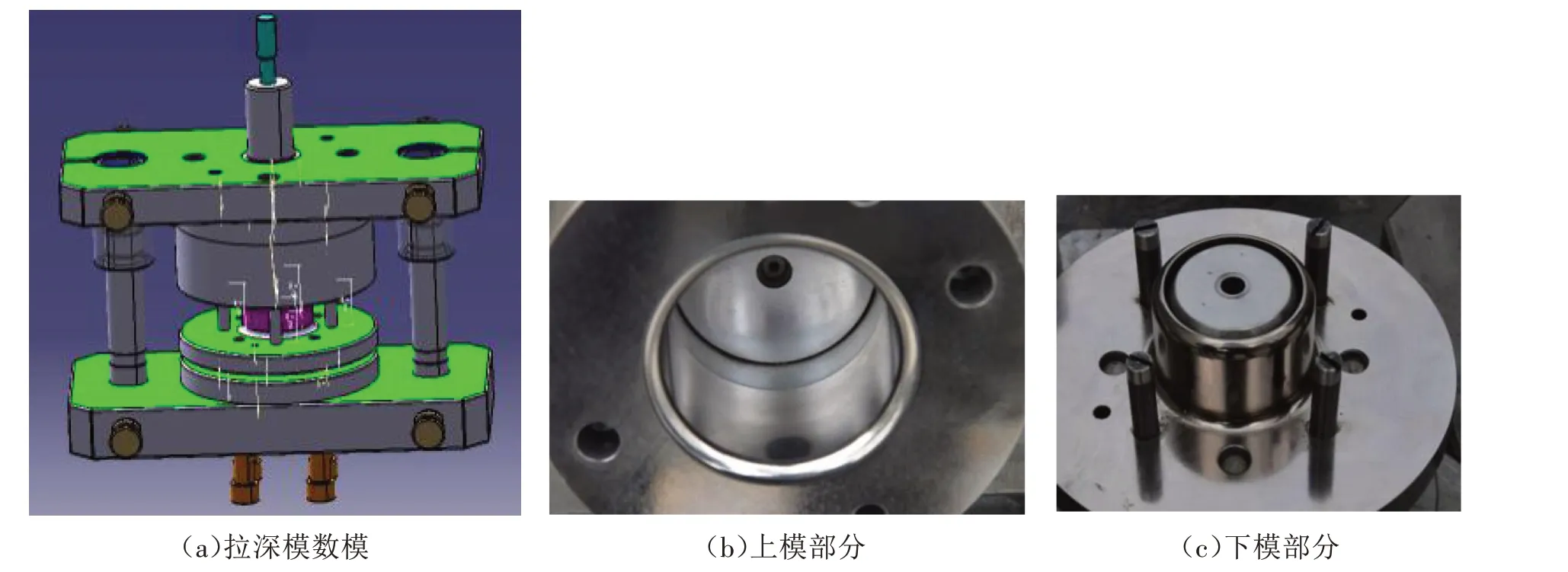

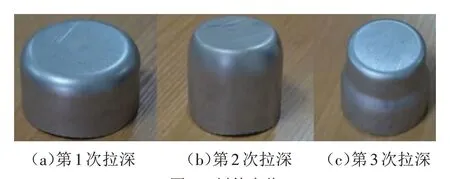

通過對成形工藝進(jìn)行分析并確定了各工序拉深系數(shù)及工序件尺寸,通過有限元仿真對工藝方案進(jìn)行模擬分析,確定了合適的壓邊間隙值。同時為了避免拉深時產(chǎn)生粘接瘤、制件表面產(chǎn)生劃痕,模具主要工作部分(凸模、凹模和壓邊圈)進(jìn)行TD 處理[7],如圖8 所示。設(shè)計(jì)3 副拉深模進(jìn)行試模,在3 000 kN液壓機(jī)上進(jìn)行,采用倒裝式結(jié)構(gòu)。3副模具全都一次試模合格,制件成形質(zhì)量較好,3 次拉深后制件如圖9所示。

圖6 第2次拉深不同壓邊間隙成形制件厚度分布

圖7 第3次拉深不同壓邊間隙成形制件厚度分布

圖8 拉深模

圖9 制件實(shí)物

4 結(jié)束語

利用PAMSTAMP 軟件進(jìn)行拉深成形模擬,優(yōu)化了工藝參數(shù),避免了制件成形缺陷,減少了試模次數(shù),提高了生產(chǎn)效率。確定了成形制件的合適壓邊間隙值:首次拉深壓邊間隙為1.2 mm,后續(xù)兩道次拉深壓邊間隙為1.1 mm。