基于Aspen Plus水泥窯爐NOx生成仿真與減排優化研究

劉定平,周友坤

(華南理工大學電力學院,廣州 510641)

0 引 言

水泥在生產過程中容易產生污染性氣體NOx。NOx產生的來源分為熱力型NOx、燃料型NOx和快速型NOx三種[1]。由于窯爐工作溫度區間大,最高溫度超過1 500 ℃,導致熱力型NOx的產生量大。如何揭示窯爐熱力型NOx的產生過程,提出有效控制方法,是解決窯爐NOx的熱點問題。

水泥窯爐的生產線由旋風預熱器、預燃燒室、分解爐和回轉窯等構成,其中分解爐和回轉窯通過燃煤產生高溫來煅燒生料,進行復雜的化學反應和熱量傳遞,是產生NOx的源頭。

目前,關于分解爐和回轉窯中NOx的生成研究通常采用fluent軟件進行流場模擬[2],研究窯尾煙氣流速對混煤在分解爐中燃燒特性的影響規律[3],通過優化配風方式,保證煤粉的燃盡并有效抑制NOx的生成[4];研究不同三次風溫度對分解爐內NO的影響[5];應用fluent建立回轉窯模型研究熱力型NO產生機理及互相影響[6];通過建立化學反應動力方程研究在分解爐中石灰石進料位置變化對于爐內溫度和NOx排放的影響[7];亦有學者通過燃燒優化試驗,在富氧燃燒條件下減少NOx的生成量[8]。但還未見到同時對水泥分解爐和回轉窯全過程模擬,缺乏對產生氣體互相影響的定量系統分析和研究。

本文通過Aspen Plus軟件對分解爐和回轉窯的工藝全過程NOx生成模擬仿真,進行水泥生產過程中分解爐和回轉窯NOx的形成因素與敏感性分析,為進一步對水泥行業中污染物NOx進行源頭治理提供依據。

1 模型建立

Aspen Plus是美國麻省理工學院開發的大型通用流程模擬軟件,數據庫內擁有上千種物質的物性參數,滿足水泥生產工藝過程中物質組分的物性參數需求。軟件內置63種模塊,可以對水泥窯爐進行系統過程仿真,并且可以通過Fortran對模塊進行個性化操作,極大提高了軟件對于水泥窯爐的適應性。在模擬結果下可快速進行靈敏度分析,研究煙氣成分的影響。

為了建立仿真模型,需作出以下假設:

(1)假設反應過程中固體、氣體反應是穩定的,溫度場亦是穩定的;

(2)RStoic模塊視為高溫氣固反應器,主要是碳酸鈣和碳酸鎂的分解;

(3)生料中SiO2、Al2O3、Fe2O3視為惰性物質,不參與反應;

(4)煤粉中灰分視為惰性物質,不參與反應。

1.1 分解爐模型

分解爐模型采用RGibbs模塊、RStoic模塊以及ssp模塊,13股流股和1個calculate計算器,用以模擬水泥生料與煤粉燃燒換熱分解碳酸鈣和碳酸鎂的過程。由RStoic模塊將非常規組分的煤粉熱解成常規組分C、H、O、N、S和灰分,通過吉布斯自由能最小的原理將熱解后的物質燃燒,燃燒產生的氣體、固體物質與水泥生料和城市污泥反應,最后經過分離器將氣體和固體成分分離。煤粉根據軟件中對非常規組分的設定,采用工業分析和元素分析對其進行描述。

吉布斯函數如式(1)、(2)所示[9]。

f=minG

(1)

(2)

式中:G為系統吉布斯自由能;S為單獨存在相;C為組分數;K為系統相數;n為摩爾數。

1.2 回轉窯模型

回轉窯模型采用RYield模塊、RGibbs模塊、RStoic模塊以及ssp模塊,10股流股和一個calculate計算器,用以模擬水泥經過預熱器、分解爐后的加熱燒成熟料部分。RYield模塊根據進料非常規組分的輸入熱解成常規組分,通過calculate來控制熱解的收率,RGibbs模塊控制吉布斯自由能最小,RStoic模塊控制生料煅燒反應,最后通過ssp模塊將固體和氣體成分分離。

分解爐的燃燒模擬模型如圖1所示,回轉窯模型如圖2所示。

圖1 分解爐模型

圖2 回轉窯模型

分解爐和回轉窯都涉及高溫物體的反應,Aspen Plus推薦采用PR-BM方程(Peng Robinson-Boston Mathias)的物性方法對組分進行熱力學性質的計算,因此本模擬采用PR-BM方程為全局物性方法。PR-BM狀態方程見式(3)[10]。

(3)

(4)

(5)

式中:P為壓力;V為體積;R為氣體常數;T為溫度;α為對比溫度T的函數;下標c表示臨界狀態特性參數。

2 基于Aspen Plus模型的仿真計算

2.1 模型的參數設置

2.1.1 組分輸入

分解爐和回轉窯中涉及高溫條件下多種組分相互換熱、反應的過程,固體成分有煤coal、灰分ash、C、CaCO3、CaO、MgCO3、MgO、SiO2、Al2O3、Fe2O3等,氣體成分有N2、O2、SO2、SO3、H2、CO、CO2、CH4、NH3、NO、NO2等,用Aspen Plus描述組分時通常分為常規組分和非常規組分兩類,其中coal、ash定義為非常規組分。

2.1.2 規定物流性質

本文選取廣州市摻燒城市污泥的某水泥廠的實際數據來定義各流股的參數,包括煤粉、水泥生料、城市污泥的進料等。

煤粉的進料位置共有兩處,一股從預燃燒室進料,另一股在窯頭燃燒處進料,通常窯與分解爐用煤質量比為4∶6[11]。煤粉的進料溫度為25 ℃,分解爐的煤粉質量流量為21 t/h,窯頭的質量流量為11.5 t/h,壓力均為101 325 Pa。煤組分的工業分析和元素分析依據檢測數據輸入[12],數據如表1所示,煤的低位發熱量為23.84 MJ/kg。

分解爐水泥生料的溫度為800 ℃,質量流量為430 t/h,城市污泥(MSW)的溫度為25 ℃,質量流量為16 t/h,入口壓力均為101 325 Pa,生料和城市污泥的組分根據檢測數據輸入,如表1所示。

表1 煤、生料、城市污泥成分分析

分解爐進料的三次風空氣溫度設定為960 ℃,煤風的空氣溫度設定為25 ℃,窯尾煙氣溫度為1 000 ℃,入口壓力均為101 325 Pa,質量分布根據回轉窯模擬得出的氣體參數輸入。

回轉窯進料的二次風空氣溫度設定為1 000 ℃,進口流量為3.4×105m3/h,壓力為 101 325 Pa,生料溫度為960 ℃,進口質量流量為304.438 t/h,壓力為101 325 Pa。

2.1.3 模塊設置

基于實際工程,對部分反應過程進行合理假設,能較快得出仿真結果,同時又不乏真實性。在RGibbs模塊、RStoic模塊以及ssp模塊的設定中借鑒其他學者的模型設置[13]。

2.2 模型驗證

分解爐的模擬結果與現場實際測量數據的對比如表2所示,煙氣模擬結果相對誤差小于3.3%。實際生產過程中的水泥生料喂料量、污泥進料量和喂煤量是依據當下生產情況實時變化,而表中數據是基于與模型相同的輸入參數條件下所測得的結果。從表中的數據可以看出此模型模擬水泥生料、城市污泥和煤粉在分解爐中的反應,燃燒過程的溫度誤差較小,廢氣含O2濃度基本與實際情況相當,SO2濃度也與實測結果類似,CO和NO的濃度與模擬結果存在一定的絕對誤差,這是假設反應已經達到平衡狀態造成的;模擬燃燒過程采用吉布斯反應器,此反應器需要反應足夠的時間來達到自由能最小的情況,實際反應過程未達到自由能最小即被排出分解爐;從反應之間相互作用的機理也可以側面推測出此結果有偏差的原因,CO的還原性會在濃度較高時對NO濃度產生影響[14]。

回轉窯中熟料的燒成結果對比實測數據亦如表2所示,熟料模擬結果相對誤差為8.5%。生料經過預熱器和分解爐后通常仍需在回轉窯中旋轉加熱,回轉窯中生料加熱反應過程緩慢而充分。通常回轉窯中熟料的溫度超過1 400 ℃[15]。由于回轉窯實際過程分為四個工藝帶,其中各類成分互相反應生成C2S、C3A、C4AF、C3S各類化合物[16],導致模擬質量略大于實際生成結果。由于要得出回轉窯窯尾煙氣成分,此部分對于結果分析的影響不大,可適當忽略。

基于上述模擬結果相對誤差小于等于8.5%,認為此模型符合實際工程,具有較強的參考意義。

表2 水泥生產線分解爐、回轉窯的模擬計算結果

3 基于模型的因素敏感性分析

縱觀水泥窯爐系統,分解爐和回轉窯產生的氣體依次通過預熱器和煙氣處理系統后排出,氣體成分對煙氣處理系統有顯著的影響;分解爐和回轉窯系統中涉及煤粉、生料和城市污泥的燃燒,是產生污染性氣體的源頭,根據模擬可以得出各項氣體在初始條件下的濃度。可以看出尾氣中NOx和SO2的濃度都較高,若未經處理直接排向大氣則廢氣嚴重不達標,需要有廢氣吸收系統來處理較高濃度的污染性氣體。

基于模型,通過Aspen Plus自帶靈敏度分析功能,針對局部進料及輸入參數控制變量,分析選定模塊或者流股的各項參數變化,方便探究影響NOx的因素。

3.1 溫度對NOx的影響

通過改變分解爐中煤粉的進料量和三次風的通入量,調節分解爐內平均溫度,從而研究分解爐內平均溫度對NOx的影響。

通過控制煤粉的質量流量,可以發現分解爐溫度隨著煤粉進料量的增加而提高。分解爐溫度變化如圖3所示。在空氣量充足的情況下,煤粉燃燒放熱是分解爐升溫的主要原因。

在水泥分解爐和回轉窯中,煤粉的燃燒放熱是提供熱量的主要媒介,煤粉的進料量對燒成水泥熟料品質有至關重要的影響,通常分解爐的溫度在800~950 ℃之間。過高的溫度會讓水泥生料在分解爐內分解過度,鈣等元素積聚,加上煤灰沉淀形成結皮,影響分解爐的使用;若溫度過低,則會在溫度窗口中產生二噁英等危害性化合物,加劇后續處理的難度。因此在水泥生料投料量、城市污泥摻燒量與假設近似的情況下,應控制分解爐中的煤粉進料量在15~20 t/h之間。

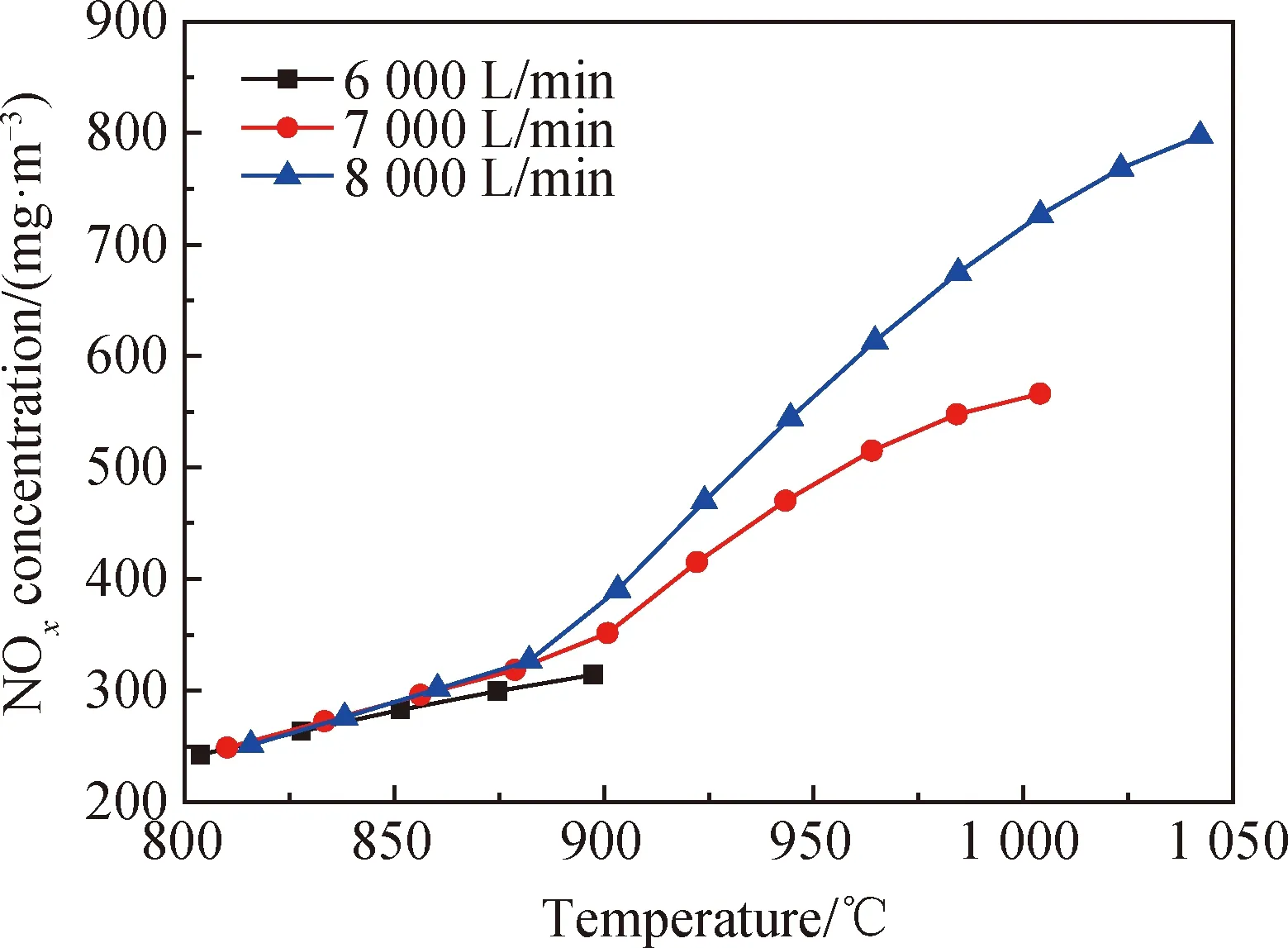

由于分解爐中平均溫度與煤粉質量流量和空氣量相關,因此通過控制煤粉量和三次風風量(6 000 L/min、7 000 L/min、8 000 L/min)來研究分解爐溫度對于NOx產生的影響。模擬研究表明,分解爐內NOx的濃度隨著溫度的升高而迅速增大。當分解爐內溫度由804 ℃增大到900 ℃時,NOx的濃度從242 mg/m3增大到350 mg/m3;僅在通入的煤粉進料量足夠且風量滿足的情況下,分解爐內溫度可上升至1 050 ℃,當溫度從900 ℃變化到1 050 ℃時,分解爐中NOx濃度由350 mg/m3變化到800 mg/m3,變化曲線如圖4所示。說明在分解爐內溫度的變化對NOx濃度產生較大影響,溫度上升,分解爐內燃料氮轉化成NOx的效率有所提高,這部分表現在溫度小于900 ℃時;隨著平均溫度的增加,煅燒效率提升,爐內燃料氮轉化效率進一步提高,伴隨著熱力型NOx產生增加。因此,為控制分解爐內NOx的產生,應該嚴格把控分解爐的溫度,使之盡量小于900 ℃。

圖3 分解爐溫度的變化曲線

圖4 分解爐溫度與NOx濃度的關系圖

圖5 過量空氣系數與NOx濃度的關系圖

3.2 燃燒氣氛對NOx的影響

通常情況下氧氣的通入量直接影響了煤粉和生料的燃燒程度,通過靈敏度分析調節風量,監測分解爐內氧氣的濃度,從而研究分解爐內燃燒氣氛O2濃度對NOx濃度的影響。經過分析后發現,分解爐內O2濃度與NOx濃度呈正相關。隨著空氣的增加,NOx濃度上升的幅度較大;當空氣持續增加,NOx濃度上升的幅度趨于平緩。當過量空氣系數由1.05變化到1.65,NOx濃度由200 mg/m3變化到570 mg/m3,變化趨勢如圖5所示。說明在空氣量充足的情況下,NOx的生成量較多,燃料中的氮化物逐漸被燃盡,因此NOx濃度隨著過量空氣系數的增大而逐漸穩定。

煙氣中NOx成分以NO為主,為詳細研究不同CO濃度下對NOx的影響程度,通過控制熱解后C元素含量的變化,來揭示CO濃度對生成氣體NO的影響。經過分析發現C流量的變化對CO和CO2有影響,NO的變化則跟CO呈反比,結果如圖6和圖7所示。當CO濃度由26 mg/m3變化到990 mg/m3,NOx濃度由585 mg/m3變化到154 mg/m3。C質量流量在10~20 t/h范圍內變化,在其他條件不變的情況下,起初C燃燒生成CO2,隨著溫度升高,氧氣含量急速下降,主要的化學反應變成了C與CO2生成CO的過程,CO含量急速上升。CO具有還原性,在焦炭作用下將NO還原成N2[17],因此在一開始CO含量較低的時候,NO濃度較高,隨著CO含量迅速增大,NO的含量出現了一個急劇的下降,此處也印證了前文關于CO對NO有還原性的觀點。

圖6 CO和CO2濃度的變化曲線圖

圖7 CO濃度與NO濃度的關系圖

圖8 回轉窯氣體成分及溫度對分解爐NOx濃度的影響

3.3 回轉窯溫度對分解爐NOx濃度的影響

通過控制回轉窯通入分解爐的煙氣溫度,研究回轉窯的出口煙氣溫度對分解爐中NOx濃度的影響,結果如圖8所示。當回轉窯煙氣溫度從900 ℃變化至1 250 ℃時,分解爐的NOx濃度由260 mg/m3變化到330 mg/m3,回轉窯溫度從1 250 ℃變化至1 400 ℃時,分解爐的NOx濃度由330 mg/m3變化到430 mg/m3;當回轉窯煙氣溫度超過1 250 ℃時,分解爐中NOx濃度有明顯快速增加的趨勢,因此盡量控制回轉窯煙氣的溫度低于1 250 ℃。

3.4 回轉窯氣體成分對分解爐NOx濃度的影響

通過控制回轉窯通入分解爐的氣體成分質量流量,研究回轉窯的煙氣成分對分解爐中NOx濃度的影響,結果如圖8所示。回轉窯的CO濃度、CO2濃度與NOx濃度呈反比,CO濃度由385 mg/m3變化到5 000 mg/m3,分解爐中NOx濃度由278 mg/m3下降至266.5 mg/m3;CO2濃度由23 000 mg/m3變化到38 500 mg/m3,分解爐中NOx濃度由292 mg/m3下降至261 mg/m3;回轉窯中NO的濃度直接影響了分解爐中NOx的生成,NO濃度從461 mg/m3上升到1 385 mg/m3,分解爐中NOx濃度由272 mg/m3變化到288 mg/m3。

4 結 論

通過試驗和理論分析,建立了分解爐和回轉窯模型,對水泥生料、燃料以及城市污泥進入窯內加熱反應過程進行仿真,并與實際現場數據對比,模型與實際煅燒工藝符合度較高。在此模型基礎上采用Aspen Plus的靈敏度分析,研究分解爐內溫度和燃燒氣氛對污染性氣體NOx的影響,得出了以下結論:

(1)建立了水泥分解爐與回轉窯全過程NOx產生的仿真模型,模擬結果與實際試驗結果誤差不大于8.5%,其模型可用于水泥生產全過程NOx的仿真研究。

(2)窯爐煙氣溫度和回轉窯內NO濃度直接影響分解爐NOx的生成。回轉窯煙氣溫度從900 ℃上升到1 400 ℃,分解爐NOx濃度由260 mg/m3增加到430 mg/m3,回轉窯煙氣溫度超過1 250 ℃后,分解爐NOx濃度迅速增加;回轉窯中NO濃度從461 mg/m3上升到1 385 mg/m3,分解爐NOx濃度由272 mg/m3變化到288 mg/m3。

(3)分解爐內溫度與CO濃度是影響NOx濃度的主要因素。分解爐溫度從804 ℃上升至900 ℃,NOx生成量由242 mg/m3增加到350 mg/m3,溫度從900 ℃變化到1 050 ℃,NOx生成量由350 mg/m3增加到800 mg/m3,控制分解爐內平均溫度是降低NOx生成的重要舉措。分解爐內形成還原性CO氣氛是由氧濃度和煤粉進料量變化引起的,當CO濃度由26 mg/m3變化到990 mg/m3時,NOx濃度由585 mg/m3下降至154 mg/m3,因此可在分解爐內適當提高CO濃度,以減少NOx的產生。