飛行器用防熱材料的研究進展

黃竑翔,王 峰,賀智勇,王曉波

(1.鋼鐵研究總院,北京 100081;2.中國鋼研科技集團有限公司,北京 100081)

0 引 言

隨著航空航天領域的快速發展,飛行器飛行速度的不斷提升,如高超音速飛行器的速度早已超過5 km/h,美國的X-43A甚至可達到9.68 km/h的超高速度[1]。飛行器在飛行過程中會與大氣發生劇烈摩擦,產生大量的熱,在高超音速狀態下飛行器表面溫度可達1 000 ℃以上,不僅會對飛行器表面造成劇烈的熱損傷,嚴重時還會燒毀飛行器。這就需要對飛行器表面進行防熱處理來減少高溫對飛行器基體的影響,保證其在高溫氣動環境下正常工作,因此對飛行器進行防熱處理至關重要。

當前,一般是在飛行器表面添加防熱材料來進行防熱處理。其防熱原理是將防熱材料復合于飛行器基體表面,在飛行器飛行時防熱材料會以升華或對流等方式把產生的大量摩擦熱散發到飛行空間中,因此傳遞到飛行器表面的熱量就大大減少,從而降低飛行器基體的表面溫度。

近年來,飛行器對防熱材料的要求主要有以下兩點:(1)可重復使用[2]。由于在工作條件下飛行器防熱材料面臨著巨大的氣動和熱流影響,對可重復利用的防熱材料的隔熱性能、抗燒蝕性能和力學性能的要求要遠高于目前的一次性防熱材料。該類材料的發展方向為使用二氧化鋯纖維、莫來石纖維等耐高溫纖維作為基體制備的一體化防熱材料。(2)超高溫防熱[3]。飛行器飛行過程中,進氣道、燃燒室等部位的溫度極高,最高溫度可達2 327 ℃以上,此高溫下現有的防熱材料很難滿足要求。為達到2 000 ℃以上的防熱效果,研究人員開發了碳泡沫、碳氣凝膠等碳基復合材料。

本文就防熱材料種類、研究現狀及應用進行了概述,并對防熱材料未來的發展方向進行了探討。

1 防熱材料簡介

防熱材料是保障飛行器能在極端環境下正常工作的重要材料,根據其在服役中是否存在燒蝕一般可分為燒蝕型防熱材料和非燒蝕型防熱材料兩類。

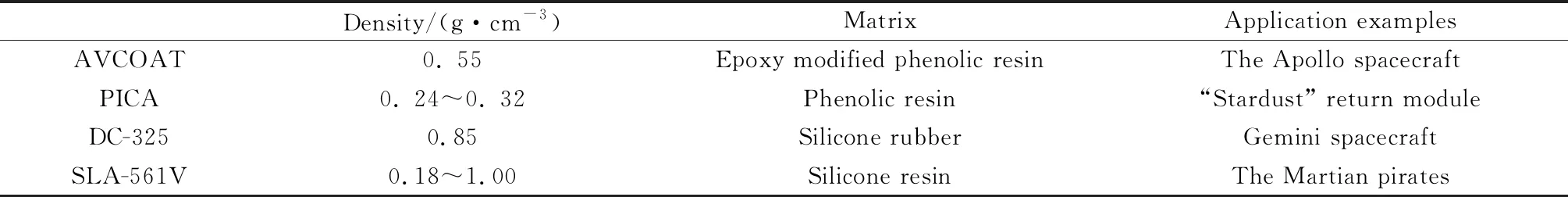

燒蝕型防熱材料一般是由低密度的有機物和各種纖維組成。該類材料在熱流環境中會發生熔化、分解、升華等吸熱變化,通過質量損失帶走大量的熱,進而降低飛行器的表面溫度[4]。其優點是工作可靠,效率高,且密度較低,能滿足飛行器的熱防護需求,但缺點是只能一次性使用,而且燒蝕后形狀的改變對飛行器的氣動性能有一定影響。燒蝕型防熱材料是早期航天用防熱材料的中流砥柱。表1所示是典型的燒蝕型防熱材料。

表1 典型燒蝕型防熱材料[1-3]

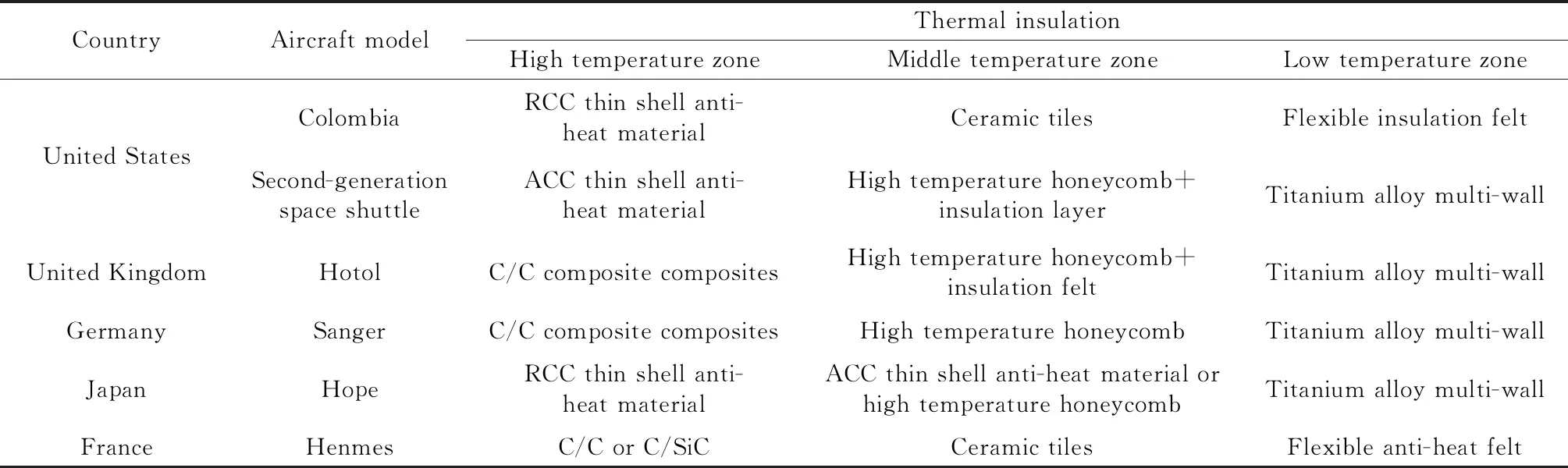

非燒蝕型防熱材料是在其服役過程中沒有質量損失的防熱材料。它的防熱原理是當外部熱量傳導到材料表面時,絕大部分熱量會通過對流與再輻射的方式散發出去,到達材料內部的熱量會大幅減少[5]。非燒蝕型防熱材料的優點是具有良好的熱穩定性、抗熱震性和抗輻射性,而且具有良好的力學性能,也不會造成飛行器氣動性能的損失。但是該類材料的維護較為困難,且成本較高[6]。這些防熱材料在航天領域均有廣泛的應用,由于其防熱性能、力學性能都不相同,在飛行器上不同部位應用的防熱材料也不盡相同。表2所示為各國研制的飛行器不同溫區所用的非燒蝕型防熱材料[7]。

表2 各國飛行器用非燒蝕型防熱材料[4-7]

2 燒蝕型防熱材料

燒蝕型防熱材料包括蜂窩結構基體復合材料和酚醛浸漬碳燒蝕體兩類。

2.1 蜂窩結構基體復合材料

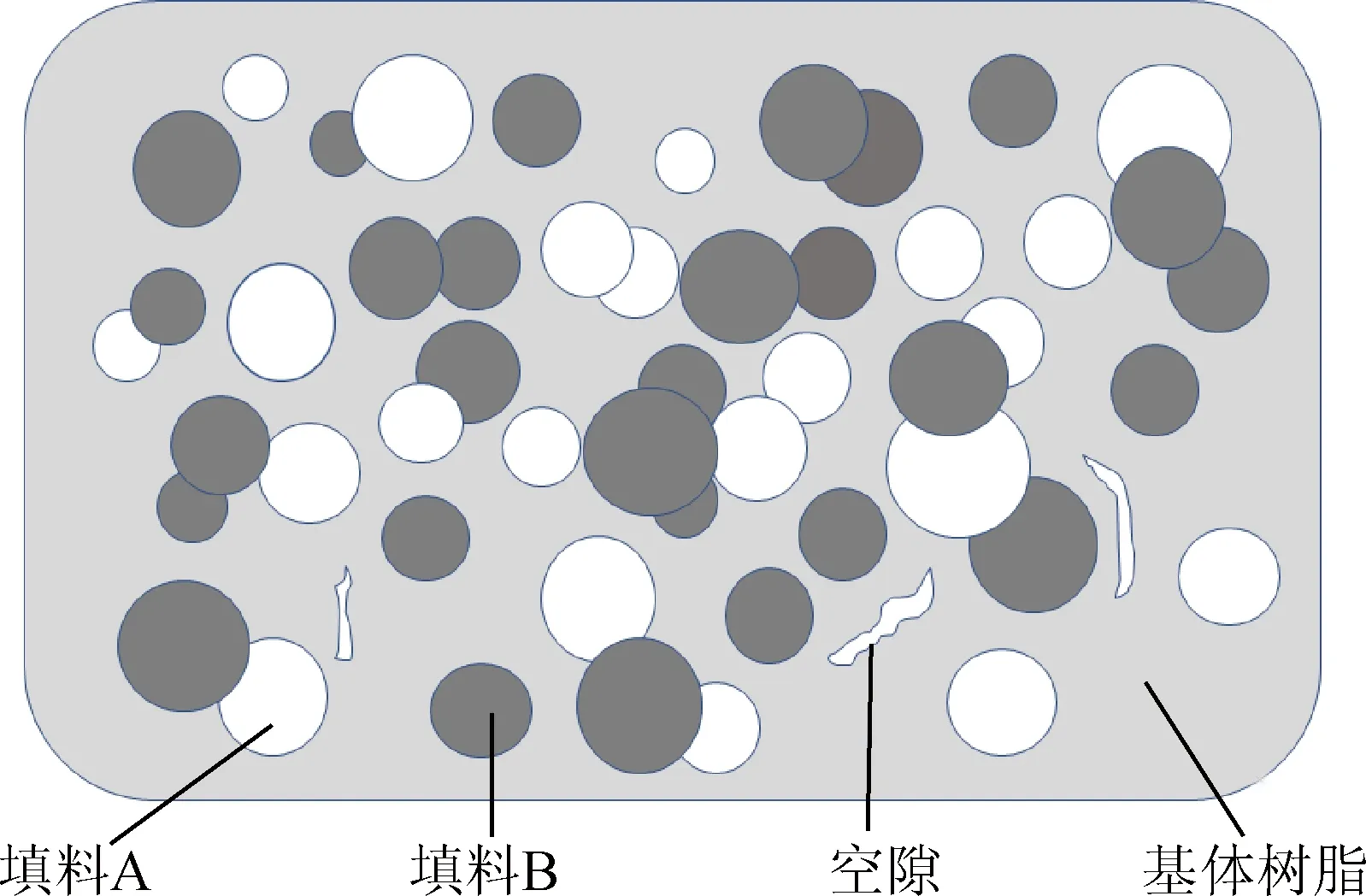

圖1 蜂窩結構基體復合材料結構示意圖[8]

蜂窩結構基體復合材料大多是以玻璃纖維/酚醛、高硅氧/酚醛或碳/酚醛蜂窩作為增強相,以硅橡膠、硅樹脂或酚醛樹脂等作為基體相,同時在基體中加入短切碳纖維、石英纖維及酚酞微球等功能性材料構成的一種復合材料。由于其密度低,結構強度高,表面的抗燒蝕能力強,同時具有良好的抗氣流剪切性能,蜂窩結構基體復合材料常用作飛船返回艙迎風面的防熱材料,其結構示意圖如圖1所示[8]。

在美國進行阿波羅計劃時,研究人員就發現飛船指令艙在進入大氣層時所承受的氣流剪切力和燒蝕比再入近地軌道時要嚴重得多,于是美國航空航天局開發了以酚醛-環氧樹脂為基體,以玻璃空心微珠、酚醛空心微球、短切石英纖維等作為填料的AVCOAT系列蜂窩結構基復合材料[9],其密度更低,抗燒蝕性能更好。

我國開發了以硅橡膠基材料為基體,以增強纖維、酚醛空心微球及玻璃空心微球為填料,蜂窩結構基體的復合材料作為防熱材料應用于神舟飛船[10]。該防熱材料的填料可以在不影響材料抗氣流剪切能力的前提下,有效降低防熱材料密度,提高其隔熱性能,同時還可以根據需要調整各組分配比來對材料密度進行調節,實現不同氣動條件下對不同密度復合材料的需求。如神舟返回艙迎風面與背風面選用的防熱材料密度分別為0.71 g/cm3和0.54 g/cm3。

2.2 酚醛浸漬碳燒蝕體

酚醛浸漬碳燒蝕體(PICA)起源于美國航空航天局艾姆斯研究中心[11]。PICA是使用酚醛樹脂部分浸漬高孔隙率、低密度纖維化陶瓷或碳基體所得到的燒蝕材料。該材料基體內樹脂含量可調整,同時具有密度低、熱導率低和燒蝕量低的特點。

賈獻峰等[12]以熱塑性酚醛樹脂溶液及碳氈為原料,通過溶膠-凝膠反應,調整原料配比制得了密度不同的PICA 材料。研究發現熱塑性酚醛樹脂浸漬液濃度的增加會增強PICA的界面結合效應。在1 000 ℃下制備得到的PICA密度為0.40 g/cm3時,抗彎強度最高為16.5 MPa,熱導率最低為56 mW/(m·K),同時具有優異的抗燒蝕/隔熱性能。

楊威等[13]以短切碳纖維、熱固性酚醛樹脂為原料,經浸漬處理,溶膠-凝膠反應及常壓干燥系列工藝制備得到了PICA,其力學性能具有明顯的各向異性,并且橫向力學性能優于縱向力學性能。同時經酚醛粒子浸漬引入的短切碳纖維預制體在不影響其隔熱性能的前提下,能夠有效強化材料的力學性能。

PICA材料的低密度、耐高溫等優良特性使其在航天器領域有很多應用。目前已被成功應用于火星科學實驗室登陸艙的防熱大底和天龍號“Dragon”飛船的防熱大底。

3 非燒蝕型防熱材料

非燒蝕型防熱材料主要包括難熔金屬材料、薄殼式防熱材料和陶瓷防熱材料等。

3.1 難熔金屬材料

難熔金屬指的是熔點在2 000 ℃以上的金屬,包括鎢、鉬、鈮、錸和釩等,其中最常用的是鎢、鉬及其合金。該類材料具有熔點高、高溫強度高、抗液態金屬腐蝕性能好、易于塑性加工等優點,一般常用作飛行器燃氣舵、喉襯等耐燒蝕部件。

唐亮亮等[14]研究了鎢鉬滲銅材料的成分配比對材料力學性能的影響。引入鉬后能夠提高其高溫強度,這主要是由于材料固溶強化的作用。在鉬的添加量為質量分數10%時,該材料的抗拉強度達到最高,與傳統的鎢銅合金性能相比強度增加高達10%。

陳偉等[15]研究了鎢粉顆粒度和鎢骨架密度對鎢滲銅材料高溫強度性能的影響。提高骨架密度可以有效提高材料的高溫強度,同時細晶強化有助于提升復合材料的整體性能,晶粒越細小,材料的高溫強度越高。

3.2 薄殼式防熱結構

薄殼材料主要包括 C/C復合材料和C/SiC復合材料兩大類。

(1)C/C復合材料

C/C復合材料是指使用碳纖維增韌的碳基體復合材料。它具有熱膨脹系數低、比強度高、密度低等特性,適合用作飛行器的防熱材料及火箭發動機喉襯噴管[16]。但該復合材料在高溫、氣流急劇沖擊環境下會發生劇烈的氧化反應,燒蝕損傷十分嚴重。另外,碳基體本身的力學性能較低,在氣流的沖擊下易發生破損,因此提高C/C復合材料的抗燒蝕性能及力學性能是該材料的研究重點。

Tang等[17]以碳纖維、碳粉、ZrB2為原料,采用粉末滲透法(PI)和等溫化學滲透法(ICVI)制備了C/C復合材料。所得復合材料在3 920 kW/m2熱通量條件下的抗燒蝕性能遠高于一般C/C復合材料,主要是由于高溫下ZrB2熔融產生的ZrO2阻礙了氧原子的擴散。

Ren等[18]以乙醇和甲烷為前驅體,采用等溫化學氣相滲透法制備了高織構熱解碳基的三維編織C/C復合材料。在溫度為1 100 ℃,氣壓為2~10 kPa的環境下滲透150 h后,所得C/C復合材料的平均密度為1.72 g/cm3,平均抗彎強度和拉伸強度分別為362 MPa及116 MPa。該方法實現了復合材料中高溫熱解碳的均勻分布,因此得到的三維編織C/C復合材料的力學性能優于普通的C/C復合材料。

Huo等[19]以SiC粉與碳納米管為原料,采用電泳共沉積和反應熔滲兩步法制備了SiC納米線(SiCNWs)和碳納米管(CNTs)復合增韌SiC涂層來提高C/C復合材料的抗氧化性能。通過對C/C復合材料表面沉積處理形成的SiCNWs和CNTs三維網絡,能有效細化SiC顆粒,抑制涂層的開裂變形,同時在氧化過程中還會形成連續玻璃層,進而降低C/C復合材料氧化程度。在1 500 ℃下氧化45 h后,SiC涂層試樣的失重率為1.35%,而SiCNWs/CNTs增強SiC涂層的增重率為0.030 52%。在空氣下暴露100 h后,SiCNWs/CNTs增強SiC涂層的失重率為1.08%,說明所得材料具有良好的抗高溫氧化性能。

(2)C/SiC復合材料

碳纖維增強碳化硅基復合材料是在SiC陶瓷基體中加入碳纖維后制成的復合材料,該材料不僅具有SiC陶瓷材料的低密度、高抗燒蝕性、抗腐蝕和抗磨損性能,同時還具有較高的斷裂韌性及強度,是航空領域備受矚目的新型防熱材料,常用于航天飛行器的鼻錐、機翼前緣等部位[20]。

王芙愿等[21]以T300碳纖維、聚碳硅烷為原料,以化學氣相沉積法制備了C/SiC復合材料,并在其表面制備了SiC涂層。所得涂層在1 700 ℃氧化2 h后,材料表面形成氧化膜,從而阻止氧原子進一步進入材料內部,提高了材料的抗氧化性能。

閆志巧等[22]以三氯甲基硅烷為原料,采用化學氣相連續沉積與分次沉積工藝分別在C/SiC復合材料表面制備了SiC抗氧化涂層。制備相同厚度的涂層,分次沉積工藝制備的涂層裂紋較少,且在高溫氧化時會發生自愈合,而連續沉積工藝制備的涂層裂紋無法愈合。在1 400 ℃下分次涂層的氧化失重速率為6.30×10-5g/(cm2·h),遠小于連續涂層的3.74×10-4g/(cm2·h),同時還具有優異的抗熱震性能。

朱時珍等[23]以二維碳纖維鋪層預制體和三氯甲基硅烷為原料,采用化學氣相滲積法制備了連續碳纖維增強C/SiC復合材料。增加材料的致密度和界面層的厚度能夠強化纖維拔出效應,使材料的斷裂韌性得以提升。但涂層厚度過厚會降低纖維強度,從而降低復合材料的力學性能,研究表明涂層厚度在0.55 μm時其力學性能最好。

孫曄華等[24]將反應熔體浸滲技術與新型快速成形工藝相結合,以SiC、酚醛樹脂為基體,分別與有PyC/SiC復合涂層改性和無涂層改性的兩種碳纖維氈/布混合制得了C/SiC復合材料。經過碳纖維涂層改性后,復合材料抗彎強度由150.90 MPa提高到217.96 MPa,提高了44.44%。經過表面化學氣相沉積(CVD)制備SiC 涂層后,復合材料抗彎強度進一步提高了22.47%,達到266.94 MPa。碳纖維的表面涂層能防止液態Si侵蝕纖維,而表面CVD涂層能填充表面缺陷,包覆易裂部位,脫粘并阻礙裂紋生長,彌補內部缺陷,使材料的力學性能和抗彎強度都有較大提升。

He等[25]以碳纖維與聚碳硅烷為原料,MgO、Al2O3和Y2O3作為燒結添加劑,采用液相燒結工藝制備了C/SiC復合材料。研究發現采用液相燒結機制可以在1 800 ℃下使C/SiC復合材料燒結致密,液相燒結后在材料中產生的非晶界面不僅可以有效避免纖維與基體之間的直接接觸,還能改善纖維與基體的結合,提高復合材料的致密化程度,避免碳纖維的損傷。

3.3 陶瓷防熱材料

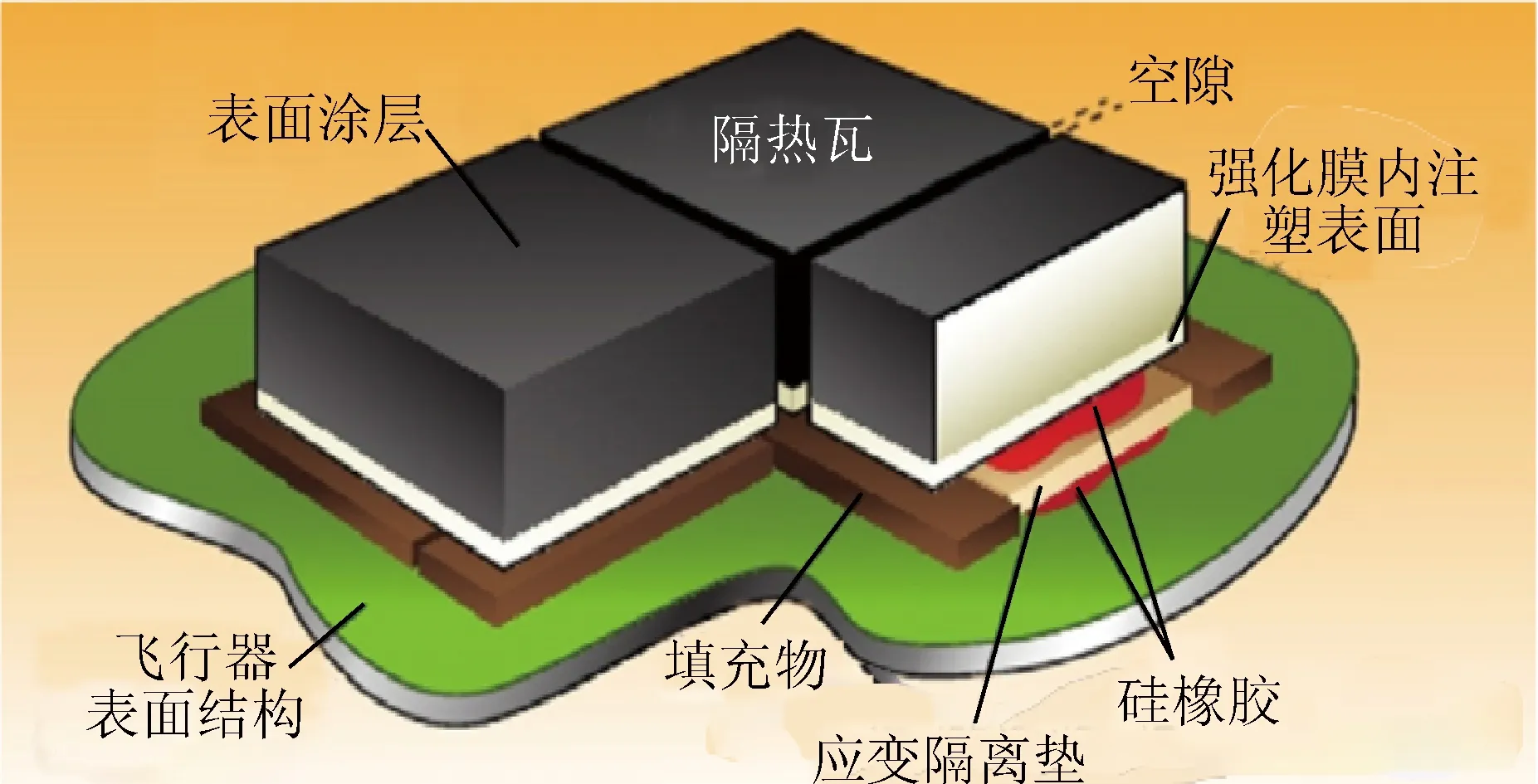

圖2 剛性陶瓷隔熱瓦的典型拼裝形式[6]

陶瓷防熱材料包括剛性陶瓷隔熱瓦和柔性隔熱氈兩大類。

(1)剛性陶瓷隔熱瓦

剛性陶瓷隔熱瓦主要由外部涂層、隔熱瓦、應變隔離墊和室溫固化硅膠組成,其結構組成如圖2所示。剛性陶瓷隔熱瓦的制備技術較為成熟,在溫度較高的飛行環境下有一定優勢,但其脆性較大、高溫下收縮易損壞及不利于維修等缺點在一定程度上限制了它的應用。剛性陶瓷隔熱瓦大多作為航天飛機的表面隔熱瓦來使用。

從美國哥倫比亞號航天飛機開始,剛性陶瓷隔熱瓦一直在航空防熱材料中占據一席之地。美國的剛性陶瓷隔熱瓦發展經歷了三代,第一代是使用高純度石英纖維、SiO2膠體和水混合燒結成的全石英纖維型隔熱瓦:LI系列隔熱瓦和AIM系列隔熱瓦,它們可以在1 100 ℃下長時間使用。第二代為以石英纖維和硼硅酸鋁纖維為主要原料,并加入少量SiC粉末制成的剛性陶瓷纖維隔熱瓦(FRCI)[26]。該隔熱瓦的強度高、密度小,能承受1 540 ℃的高溫。第三代則是美國航空航天局艾姆斯研究中心以石英纖維、氧化鋁纖維和硼硅酸鋁纖維為原料研制的三元纖維復合隔熱瓦(AETB)[27],其抗拉強度、抗熱收縮性能優于FRCI,但無法在高溫下長期使用[26]。

我國對剛性陶瓷隔熱瓦的研究也取得了一定的成果。王衍飛等[28]以短切石英纖維、硅溶膠及B4C粉為原料,采用超臨界干燥法制備得到了SiO2氣凝膠/多孔骨架復合材料。該材料的抗彎強度較高,比未復合氣凝膠的剛性骨架復合材料提高了30%,平均孔徑為39.5 nm,與未復合氣凝膠的剛性骨架復合材料相比熱導率降低了40%~50%。

另外,為進一步提高隔熱瓦的隔熱性能,還可以在其表面制備高輻射涂層,該涂層不僅能提高隔熱瓦的硬度及抗彎強度,還能有效提高其表面黑度,進而降低風洞考核樣件的背面溫度[29]。

(2)柔性隔熱氈

圖3 柔性隔熱氈的一般結構[30]

柔性隔熱氈具有重量輕、變形應力小、無熱匹配問題、安裝便捷,以及可直接粘結在飛行器蒙皮上和維修方便等優點,因此在中、低工作溫度的飛行器上應用十分廣泛。目前最先進的柔性隔熱材料為美國的可裁剪先進柔性隔熱氈(TABI)和復合柔性隔熱氈(CFBI)材料[30]。不同的耐高溫涂層、隔熱材料層(MLI)和氣囊材料決定了柔性隔熱材料的性能差異。柔性隔熱氈的一般結構如圖3所示。

我國也對柔性隔熱氈開展了相關研究,如吳文軍等[31]向柔性隔熱氈中加入納米多孔結構及多層反射屏,有效降低了材料的紅外輻射傳熱量以及材料氣體分子的熱傳導和對流傳熱,使其隔熱效果比無多孔結構也無多層反射結構的柔性隔熱氈高22%。

4 結 語

防熱材料是保證火箭、航天器及返回艙等飛行器在極端條件下穩定工作的關鍵技術之一,其表面防熱性能的好壞決定著飛行器飛行能力的上限。隨著航天技術的不斷發展,飛行器用防熱材料性能要求不再僅局限于抗燒蝕性能的好壞,對材料密度、韌性、強度、氣動外形保留率及成本也都提出了更高的要求。目前我國在輕質防熱材料領域與國外相比還有所欠缺,應充分借鑒國外的研究經驗和設計理念,不斷研究、開發新型防熱材料體系以更好地滿足航空航天領域的發展需求。

今后防熱材料的研究重點主要集中在以下四個方面:(1)繼續深入對材料組成-結構-性能體系的研究,關于材料性能作用機理方面的研究最為重要。借鑒其他復合材料的研究方法,通過改變纖維結構、纖維涂層、點陣復合材料等方法優化防熱結構和燒蝕層的穩定性,降低抗燒蝕材料的整體密度,同時提高應用溫度,擴大應用范圍。(2)逐漸向可重復使用、高可靠性、維護簡便的方向發展。隨著航天技術的不斷進步,可重復使用的飛行器對防熱材料的維護及重復利用有更高的要求。(3)改進工藝,努力降低成本,加大對原材料生產方面的研究,改善原材料生產技術是提高高端材料性能穩定性及合格率的有效方法。(4)建立完善的抗燒蝕材料表征-測試平臺,建立能精確模擬材料應用環境氣動條件、燒蝕情況的地面設施,提高防熱材料可靠度和性能一致性。