鋰鹽對硼砂在硫鋁酸鹽水泥中作用的影響

沈 燕,朱航宇,王培芳,張 偉

(揚州大學建筑科學與工程學院,揚州 225127)

0 引 言

與傳統硅酸鹽水泥相比,硫鋁酸鹽水泥具有煅燒溫度低和石灰石用量小的特點,顯著降低了能源消耗和CO2排放,是近年來國際上重點關注的水泥品種[1]。硫鋁酸鹽水泥凝結速度快,早期強度高,并且具有抗凍、低堿度、體積穩定性好的特點[2-3],可用于緊急搶修工程,如堵漏、接縫、錨噴等。但是,硫鋁酸鹽水泥依然存在一些不足,如凝結時間不易控制、生產成本高昂、后期強度發展緩慢等[4-5]。

硫鋁酸鹽水泥凝結速度快,尤其在夏季施工中,水泥的凝結時間還會進一步縮短,為保證正常施工,工程中常采用一些緩凝劑來延緩其凝結時間[6-9]。硼砂是硫鋁酸鹽水泥中常用的緩凝劑,桂雨等[10]在硫鋁酸鹽水泥中單摻硼砂,發現硼砂對硫鋁酸鹽水泥具有明顯的緩凝效果,凝結時間隨著硼砂摻量的增大而明顯延長,尤其是當硼砂摻量為 0.30%(質量分數,下同)時,其初凝和終凝時間較空白組分別延長了209 min、237 min。巴明芳[11]等認為當硼砂摻量超過1%時,硼砂對水泥才具有明顯的緩凝效果。這些研究表明,硼砂對水泥的緩凝效果不穩定,在實際工程應用中很難控制硼砂的摻量,摻量控制不當容易造成硫鋁酸鹽水泥過度緩凝,從而延長工期。

在防滲堵漏、搶建搶修等一些特殊工程中,為了加速硫鋁酸鹽水泥的凝結,一些促凝劑如鋰鹽受到了研究學者的關注。章鵬[12]發現0.01%摻量的Li2CO3對硫鋁酸鹽水泥的促凝效果非常顯著,韓建國等[13]發現LiOH·H2O對硫鋁酸鹽水泥的促凝效果明顯強于Li2CO3。由此可見,鋰鹽對硫鋁酸鹽水泥的促凝效果顯著。考慮到硼砂容易導致硫鋁酸鹽水泥過度緩凝,而鋰鹽可有效促進水泥凝結,本文采用鋰鹽調控硼砂在硫鋁酸鹽水泥中的緩凝作用,使硫鋁酸鹽水泥的凝結時間符合工程要求,主要在研究硼砂對硫鋁酸鹽水泥作用的基礎上,分析氫氧化鋰對硼砂在硫鋁酸鹽水泥中作用的影響,從凝結時間、抗壓強度、水化產物等方面進行闡述,為實際工程應用提供參考。

1 實 驗

1.1 原材料

主要原料:42.5級硫鋁酸鹽水泥、硼砂和鋰鹽。硫鋁酸鹽水泥為唐山六九水泥廠生產,其化學組成見表1;硼砂為分析純試劑,其主要成分為十水合四硼酸鈉(Na2B4O7·10H2O);鋰鹽為一水合氫氧化鋰(LiOH·H2O,以下簡稱氫氧化鋰);砂為ISO標準砂。

表1 硫鋁酸鹽水泥的化學組成

1.2 方 法

硼砂摻量為硫鋁酸鹽水泥質量的0%、0.1%、0.2%、0.3%、0.5%,氫氧化鋰摻量為硫鋁酸鹽水泥質量的0%、0.03%、0.07%、0.10%,通過將調凝劑加入水中配制溶液,待其充分溶解后,再進行水泥的成型試驗。水泥的凝結時間依照 GB/T 1346—2001《水泥標準稠度用水量、凝結時間、安定性檢驗方法》進行測定,采取的水灰比為0.24。砂漿抗壓強度參照GB/T 17671—1999《水泥膠砂強度試驗方法》進行測定。采用多晶X射線衍射儀(XRD)測試水泥水化產物的礦物組成,采用掃描電子顯微鏡(SEM)對水化產物進行微觀形貌觀察。

2 結果與討論

2.1 凝結時間

圖1 硼砂摻量對硫鋁酸鹽水泥凝結時間的影響

圖1為硼砂對硫鋁酸鹽水泥凝結時間的影響,從圖中可以看出,當硼砂摻量超過0.2%時,硫鋁酸鹽水泥的凝結時間明顯延長,這可能是由于硼砂在硫鋁酸鹽水泥顆粒表面生成了硼酸鈣包裹層,阻礙了水泥水化進程,從而使水泥漿體凝結時間延長[14-15]。當硼砂摻量為0.5%時,水泥的初凝時間從空白組的33 min延長到329 min,終凝時間也從空白組的53 min延長到371 min,出現過度緩凝的現象,由此可見,硼砂摻量控制不當會導致硫鋁酸鹽水泥過度緩凝。

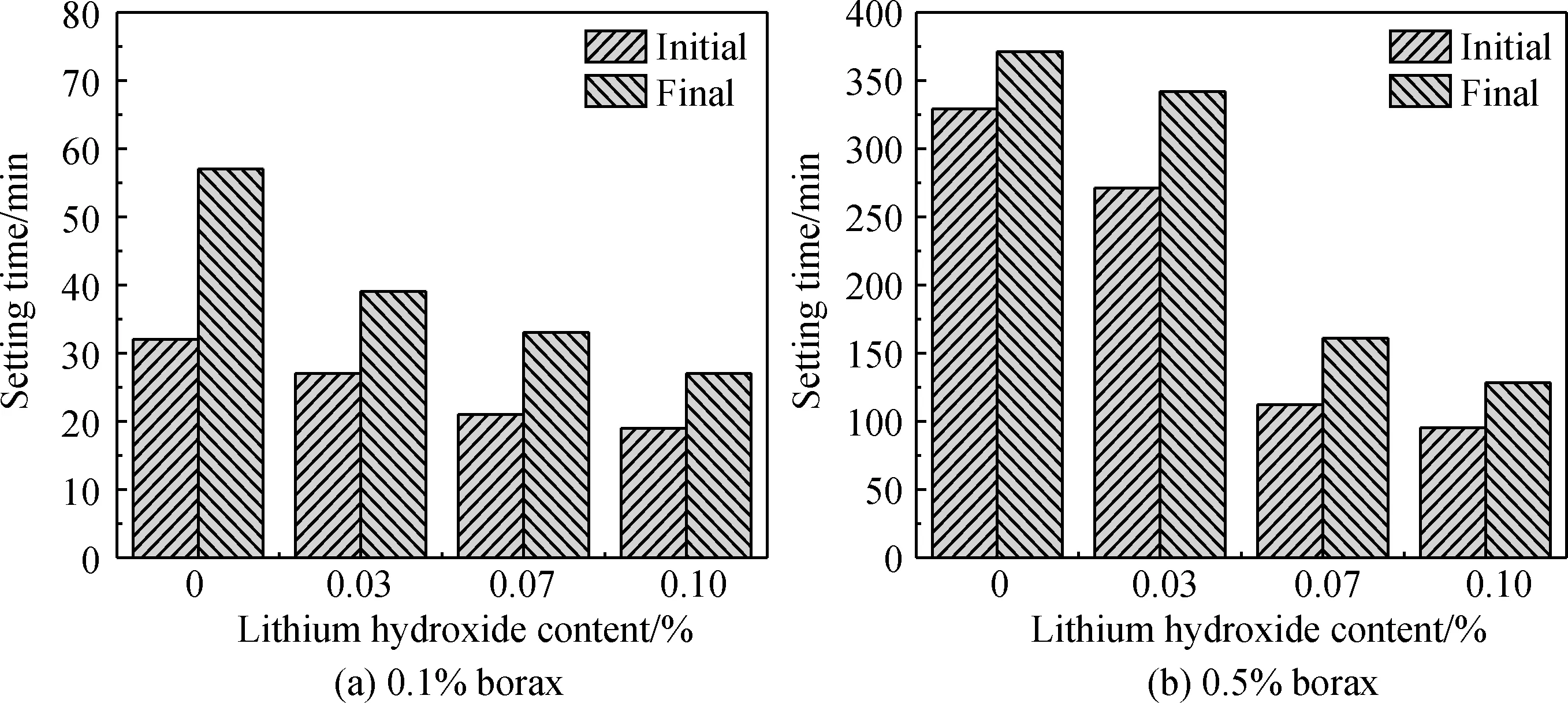

圖2為氫氧化鋰在不同硼砂摻量下對硫鋁酸鹽水泥凝結時間的影響,從圖中可以看出,隨著氫氧化鋰摻量的增加,水泥的凝結時間均不同程度地縮短,說明氫氧化鋰的摻入可以有效減弱硼砂對水泥的緩凝效果,這可能是由于氫氧化鋰的摻入加速了[Al(OH)6]3-八面體的形成,而[Al(OH)6]3-八面體的形成過程是鈣礬石(AFt)形成過程的控制步驟,氫氧化鋰的摻入促進了水化產物鈣礬石的生成,從而加速硫鋁酸鹽水泥的凝結[16-19]。當硼砂摻量為0.1%時,0.03%摻量的氫氧化鋰會使水泥的凝結時間有所縮短,初凝時間從空白組的32 min縮短至27 min,終凝時間從空白組的57 min縮短至39 min;當氫氧化鋰摻量大于0.07%時,水泥的凝結時間基本趨于穩定。當硼砂摻量為0.5%時,摻入0.03%的氫氧化鋰也會使水泥的凝結時間有所縮短但降低幅度較小,當氫氧化鋰摻量大于0.07%時,水泥的凝結時間大幅縮短,0.07%摻量的氫氧化鋰使水泥的初凝時間從空白組的329 min縮短至112 min,終凝時間從空白組的371 min縮短至161 min。由此可見在硼砂摻量較大的情況下,氫氧化鋰使水泥適度緩凝的效果較好,有利于更好調控硫鋁酸鹽水泥的凝結時間。

圖2 不同硼砂摻量下氫氧化鋰摻量對硫鋁酸鹽水泥凝結時間的影響

2.2 抗壓強度

圖3 硼砂摻量對硫鋁酸鹽水泥抗壓強度的影響

圖3為硼砂摻量變化對硫鋁酸鹽水泥抗壓強度的影響,從圖中可以發現,水泥的1 d抗壓強度隨著硼砂摻量的增加先提高后降低,硼砂摻量為0.1%時,水泥的1 d抗壓強度最大,達到38.9 MPa;隨著水化齡期的發展,摻加硼砂的水泥抗壓強度基本上高于空白組,但硼砂摻量為0.5%時水泥的3 d抗壓強度低于空白組;水化7 d后,水泥強度增長緩慢,水泥的28 d抗壓強度隨硼砂摻量的增加先提高后降低,但強度均顯著超過空白組,并且硼砂摻量為0.2%時,水泥的抗壓強度達到最大值56.0 MPa,這說明摻入適量的硼砂可以有效提高水泥的早期和后期抗壓強度,但是硼砂摻量過高則會出現水泥抗壓強度的下降,可能是由于硼砂摻量過高,導致水化生成的硼酸鈣過厚,包裹在水泥顆粒表面,使得離子滲透到內部需要很長時間,減慢水化進程,只生成少量的鈣礬石,水泥強度降低[20-21]。

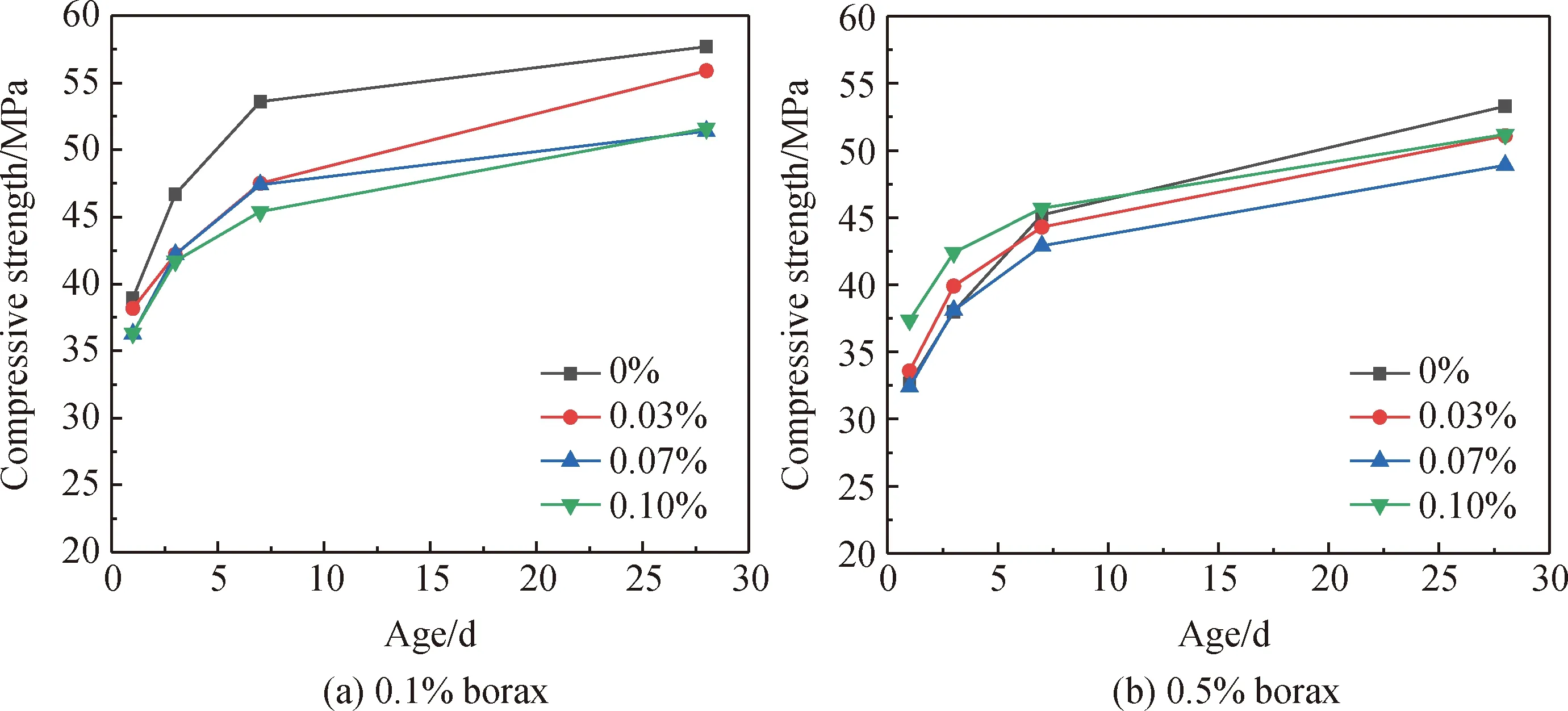

圖4為在不同硼砂摻量下氫氧化鋰對硫鋁酸鹽水泥抗壓強度的影響,從圖中發現,硼砂摻量為0.1%時,摻入氫氧化鋰導致水泥抗壓強度下降,并且水泥的抗壓強度隨氫氧化鋰摻量的增加而降低,這可能是由于氫氧化鋰的摻入促進了鈣礬石晶體的形成,生成的致密水化產物層包裹了水化礦物,從而使硫鋁酸鹽水泥水化進程受到阻礙[22-24]。陳大川[24]、沈燕[3]等的研究結果表明,鋰鹽的摻入可以明顯提高硫鋁酸鹽水泥的小時(1 h、3 h)強度,但也會不同程度地降低水泥的1 d、3 d強度。水化1 d時,當氫氧化鋰摻量為0.10%時,水泥的抗壓強度比空白組略微降低,但水化后期,水泥強度下降的幅度明顯大于早期;水化28 d時,摻入0.10%氫氧化鋰的水泥抗壓強度為51.6 MPa,比空白組下降了6.1 MPa。當硼砂摻量為0.5%時,水泥的1 d抗壓強度基本隨著氫氧化鋰摻量的增加而增大,氫氧化鋰摻量為0.10%時,水泥的1 d抗壓強度最大,達到37.4 MPa,水化7 d以后,氫氧化鋰的摻加導致水泥強度略微降低。從圖2(b)中發現,當硼砂摻量為0.5%時,0.07%氫氧化鋰能有效調控硫鋁酸鹽水泥的凝結時間,此時,水泥早期抗壓強度與空白組相差很小,而后期抗壓強度較空白組略微下降,說明0.07%摻量的氫氧化鋰對水泥的抗壓強度影響不大。因此在硼砂摻量較大的情況下,摻入0.07%的氫氧化鋰不僅能較好地調控水泥凝結時間,而且對水泥的抗壓強度沒有不利影響。

圖4 不同硼砂摻量下氫氧化鋰對硫鋁酸鹽水泥抗壓強度的影響

2.3 水化產物

2.3.1 XRD分析

不同硼砂摻量下,氫氧化鋰對水泥水化產物的影響見圖5、圖6,由圖中可以看出,硫鋁酸鹽水泥的水化產物主要是AFt,隨著水化齡期的發展,AFt的衍射峰強度增強,硫鋁酸鈣和硬石膏的衍射峰強度減弱。當硼砂摻量為0.1%時,摻加氫氧化鋰的水泥水化1 d時鈣礬石的衍射峰強度變化不明顯,硫鋁酸鈣的衍射峰強度有所降低;水化28 d時,硬石膏的衍射峰消失,隨著氫氧化鋰摻量的增加,鈣礬石的衍射峰強度逐漸降低,說明氫氧化鋰對硫鋁酸鹽水泥早期水化影響不大,而對后期水化有一定阻礙,這與前面強度分析的結果較為一致。當硼砂摻量為0.5%時,摻入氫氧化鋰的水泥水化1 d生成鈣礬石的衍射峰強度明顯降低;水化28 d時,氫氧化鋰對鈣礬石的影響不明顯。

圖5 0.1%硼砂摻量下氫氧化鋰摻量對硫鋁酸鹽水泥水化產物的影響

圖6 0.5%硼砂摻量下氫氧化鋰對硫鋁酸鹽水泥水化產物的影響

2.3.2 微觀形貌分析

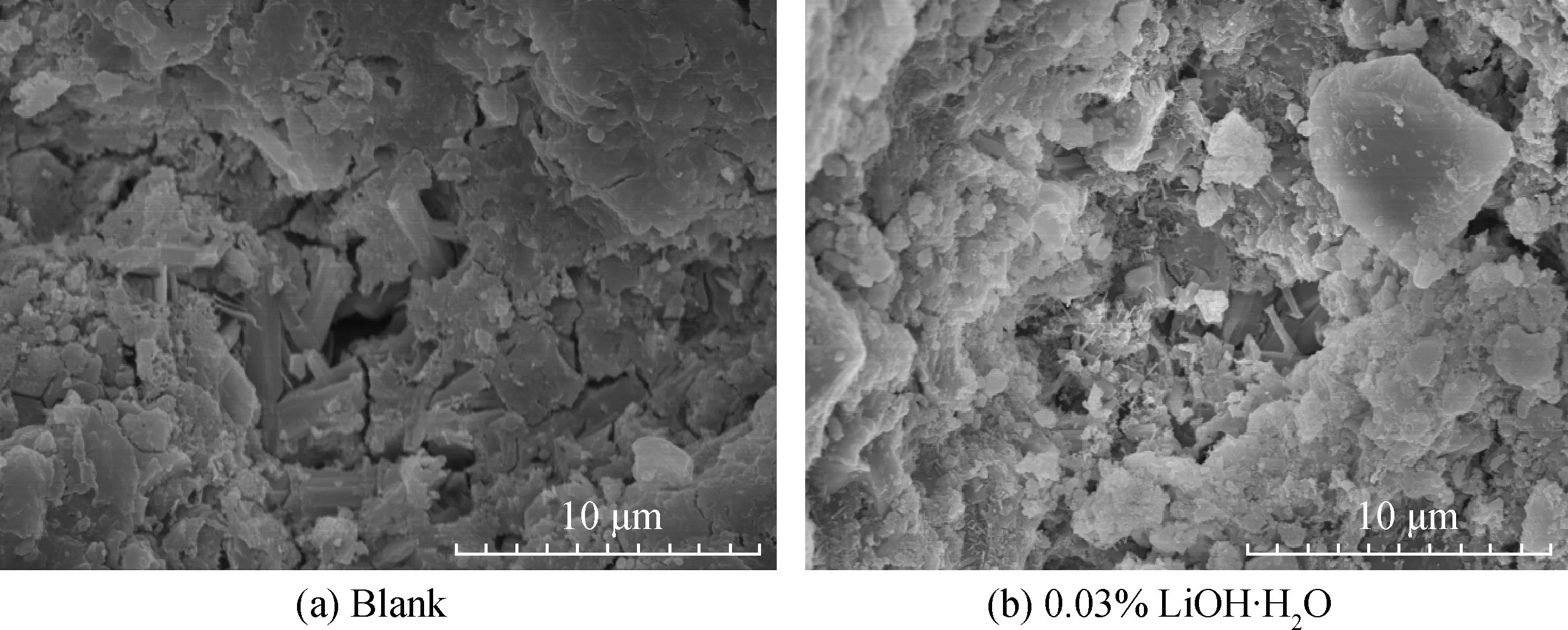

當硼砂摻量為0.5%時,氫氧化鋰對水泥水化產物微觀形貌的影響見圖7、圖8,從圖中發現,摻加氫氧化鋰后,鈣礬石的形貌沒有發生明顯變化。不論是否摻加氫氧化鋰,在摻加硼砂的硫鋁酸鹽水泥體系中,1 d水化產物中鈣礬石的形貌為針狀,28 d水化產物中鈣礬石的形貌類似于棱柱狀,且數量較1 d明顯增加,形貌較1 d更為粗壯。

圖7 氫氧化鋰對0.5%硼砂摻量下硫鋁酸鹽水泥1 d水化產物微觀形貌的影響

圖8 氫氧化鋰對0.5%硼砂摻量下硫鋁酸鹽水泥28 d水化產物微觀形貌的影響

3 結 論

(1)當硼砂摻量為0.1%時,摻入氫氧化鋰能使硫鋁酸鹽水泥的凝結時間有所縮短;當硼砂摻量為0.5%時,氫氧化鋰摻量至少達到0.07%才能有效減弱硼砂對硫鋁酸鹽水泥的過度緩凝作用,水泥的凝結時間較空白組大幅縮短。

(2)當硼砂摻量為0.1%時,摻入氫氧化鋰后硫鋁酸鹽水泥的抗壓強度降低;當硼砂摻量為0.5%時,摻入氫氧化鋰后水泥的早期抗壓強度略微提高,后期抗壓強度略微降低且受摻量變化的影響不大。

(3)在摻加硼砂的硫鋁酸鹽水泥體系中,鋰鹽的摻入不會改變水泥水化產物的種類。當硼砂摻量為0.1%時,氫氧化鋰的摻入對水泥早期水化歷程影響不大,對后期水化有一定阻礙;硼砂摻量為0.5%時,摻入氫氧化鋰后,早期水化產物鈣礬石的生成量顯著降低,水化后期鈣礬石的變化不明顯。