煙氣中氮氧化物的NH3法選擇性催化還原技術研究進展

劉 莎,賀 希

(蘇州中材建設有限公司,江蘇 蘇州 215300)

由固定和流動源燃料燃燒產生的NOx是空氣主要污染物之一。NOx排放不但影響人類健康,而且還會污染環境,如臭氧層空洞、酸雨、霧霾、光化學煙霧等,因此必須減少和控制NOx排放[1-2]。來自發電廠、工業過程和固定燃料燃燒的污染物主要由微粒、硫氧化物和NOx組成。其中,NOx通常以NO、NO2、NO3、N2O、N2O3和N2O4形式存在。化石燃料燃燒產生近5%的NO2和95%的NO。NOx的排放分為三種類型:一是熱NOx,主要由高溫下大氣中N2氧化形成;二是燃料NOx,由含氮有機烴燃燒形成;三是自由基NOx,在低溫富燃條件下,有機烴短時間燃燒產生烴類自由基,烴類自由基與大氣中N2反應生成NOx[3]。機動車等流動源燃料燃燒產生的NOx排放受歐Ⅴ和歐Ⅵ等各種標準限制,歐Ⅴ標準中柴油發動機NOx排放限值<180 mg·km-1,汽油發動機NOx排放限值為60 mg·km-1。歐Ⅵ標準中NOx排放比歐Ⅴ低55%[4]。

通常采取燃燒前、燃燒中和燃燒后三種不同的方法來控制NOx排放。對燃燒前和燃燒過程進行控制,NOx排放可以降至50%以下。燃燒前控制是通過減少燃料中氮化物的含量以減少NOx排放。燃燒過程控制主要是通過合理設計加熱爐和燃燒器,控制燃燒溫度、調節燃料在燃燒區停留時間、優化空燃比來降低NOx排放。例如,通過降低火焰溫度可以限制NOx的熱生成,燃燒室內采用煙氣部分再循環和水蒸汽噴射的方法對燃燒工藝進行優化[5]。燃燒后控制主要用于從煙氣中去除NOx,并作為一種替代方法或補充方法來改進燃燒過程。近幾十年來,采用燃燒后控制技術NOx排放可以降低80%以上。因而燃燒后控制技術受到廣泛關注。燃燒后NOx減排主要有兩種方法,一是通過吸收降低煙氣中的NOx;二是將煙氣中的NOx轉化為N2。前者主要缺點是將NOx從煙氣轉移到另一介質會產生新的廢物,還需要進行后續處理[6]。雖然燃燒后NOx減排方法可以有效降低NOx排放,但成本高昂。因此,為了開發經濟有效的燃燒后技術滿足嚴格的NOx排放標準,研究者進行了大量實驗研究。目前,常用的燃燒后方法主要包括選擇性催化還原(SCR)、選擇性非催化還原(SNCR)、濕法擦洗、吸附、電子束、非熱等離子體和電化學還原等。

NOx燃燒后處理技術的目標是將煙氣中有害NOx還原為無害N2,盡管直接將NOx分解成N2和O2是一種較為理想的方法,也是一種低溫熱力學上較為理想的反應,可以應用于各個脫硝行業。但在有O2情況下進行NOx分解反應在動力學上很困難。在真實環境中,來自固定和移動源的煙道氣體包含水蒸氣、O2、SO2、NOx、CO和CO2。SCR技術采用還原劑將NOx轉化為N2,盡管SCR技術存在操作溫度高、催化劑成本高且使用壽命有限、設備容易腐蝕等。但SCR技術脫硝效率高、設備安裝簡單、運行成本合理,是理想的煙氣脫硝技術[7]。

SCR技術中使用的還原劑包括有機烴類、H2、CO和NH3,其中NH3是SCR過程中使用較多,因為NH3具備較高的活性和選擇性,同時對煙氣中有反應毒性化合物(如SO2和H2O)具有較高的穩定性。本文主要討論NH3-SCR技術的研究現狀,對比各種NH3-SCR催化劑的脫硝性能,尋求高性能的脫硝催化劑和脫硝工藝。

1 NH3-SCR技術

作為一種燃燒后NOx減排技術,NH3-SCR廣泛應用于固定源工業領域脫硝,具有較高的脫硝效率(>90%)和穩定性[1]。1957年,美國Englehard公司首次申請了NH3-SCR脫硝專利。1960年,SCR技術得到了改進,通過在TiO2表面負載廉價且耐用的釩基催化劑,NH3-SCR技術在美國和日本得到廣泛推廣使用[8]。NH3-SCR技術中催化劑的選擇很重要,合適的NH3-SCR催化劑應具有較高的脫硝活性、機械強度、抗中毒能力以及合適的操作溫度范圍。

2 NH3-SCR催化劑

目前,研究人員開發了不同類型的NH3-SCR催化劑用于工業脫硝領域,主要包括負載貴金屬催化劑(Pt、Pd、Ag、Au等)、負載貴/過渡金屬催化劑(Pt/Al2O3、Pt/ZSM-5、Pd/Al2O3、Rh/Al2O3、Rh/ZSM-5等)、負載過渡金屬氧化物催化劑(NiO、Co3O4、V2O5、Fe3O4、MnO2等)和過渡金屬催化劑(Cu、Fe、Cr、V、Mn等)。

2.1 貴金屬催化劑

貴金屬催化劑在高溫范圍[(300~400) ℃]具有較高的NH3-SCR活性、熱穩定性和抗毒化能力,但在低溫下NH3-SCR活性較差。此外,Pt或Pt族貴金屬催化劑在高溫NH3-SCR過程中會生成爆炸性NH4NO3[1,8],并且貴金屬材料價格昂貴,因而貴金屬催化劑在NH3-SCR工業化應用受到限制。

2.2 釩基催化劑

釩基催化劑是廣泛研究的工業催化劑,盡管釩基催化劑具有優異的低溫活性和抗SO2中毒能力,但由于V2O5毒性、SO2氧化性和對N2的低選擇性,釩基催化劑工業應用受到限制。因此,采用其他金屬替代釩,并對載體進行改性是解決釩基催化劑缺陷的關鍵[9]。在中等溫度下,V2O5/WO3(MoO3)TiO2催化劑[10]表現出良好的NH3-SCR性能,但在實際應用中存在操作溫度窗口窄、催化劑失活等問題。V2O5-WO3/TiO2催化劑[11]廣泛應用于火力發電廠和在[(300~400) ℃]工作的纖維鍋爐。在溫度低于300 ℃時,V2O5-WO3/TiO2催化劑活性較低;在溫度大于400 ℃時,NH3容易被V2O5-WO3/TiO2催化氧化生成N2O和NO。

在催化劑中加入促進劑可以防止相變,從而提高熱穩定性。Yan Z等[12]報道SiO2的加入可以抑制TiO2的相變,從而提高V2O5/WO3-TiO2催化劑的熱穩定性。在適當V2O5負載量下,V2O5/SiO2-WO3-TiO2催化劑具有良好的NH3-SCR 性能(NOx轉化率100%)和較高的熱穩定性。Liu Z等[13]發現在V2O5/TiO2催化劑中引入Ce可以提高催化劑的活性和耐堿性,同時也發現V2O5-CeO2/TiO2催化劑的氧化還原循環(V4++Ce4+→V5++Ce3+)和各組分的協同作用可以提高NH3-SCR反應的效率,V5+/V4+和Ce4+/Ce3+氧化還原電對的存在也會影響V2O5-CeO2/TiO2催化劑的NH3-SCR效率。

2.3 金屬氧化物催化劑

在(300~400)℃具有高NH3-SCR活性、熱穩定性和耐毒性的金屬氧化物,可以替代傳統的貴金屬催化劑,顯著降低NH3-SCR技術成本。如CeO2具有較高儲氧能力和NH3-SCR性能,可作為NH3-SCR催化劑或復合催化劑的促進劑,廣泛應用于煙氣中NOx減排技術。但CeO2低溫下的NH3-SCR活性較差[14]。

與單一金屬氧化物CeO2相比,混合金屬氧化物具有更好的熱穩定性和NH3-SCR活性。Strunk J等[15]使用CeOx基介孔SiO2進行NH3-SCR反應,CeOx表現出幾乎可逆的氧化還原性能,CeOx納米顆粒在NH3-SCR反應中具有較高的穩定性。但催化劑在SO2或堿金屬存在時容易中毒。溫度窗寬的沸石在低溫下水熱穩定性差,但鐵/沸石催化劑在高溫(>500 ℃)下表現出良好的NH3-SCR性能,有機烴和SO2對鐵/沸石的高溫性能幾乎沒有影響,但對煙氣中NO2濃度敏感。銅/沸石催化劑在低溫條件下對NOx的去除率較高,對煙氣中NO2濃度的敏感性較弱,但對SO2的抗中毒能力較低。MnOx-CeOx催化劑具有優良的NH3-SCR活性、熱穩定性和抗水性能。Shan Y等[16]采用簡易均相沉淀法制備了Ce-W-Ti和Ce/W混合氧化物催化劑,NH3-SCR實驗結果發現這些催化劑在較寬的溫度范圍內具有良好的N2選擇性和NH3-SCR活性。Ce和W之間的協同作用可以顯著提高NH3-SCR中NOx的減排效率[17]。

研究表明,采用介孔催化劑可以提高NH3-SCR效率,因為介孔材料具有大的比表面積、介孔結構和連通通道,表現出良好的結構與活性關系。Zhan S等[18]研究了高度有序介孔WO3(x)-CeO2納米材料在低溫條件下的NH3-SCR活性,結果表明在(225~350) ℃下,NOx的完全還原是由于WO3和CeO2的協同效應以及介孔材料對NOx和NH3的吸附作用。

2.4 錳基催化劑

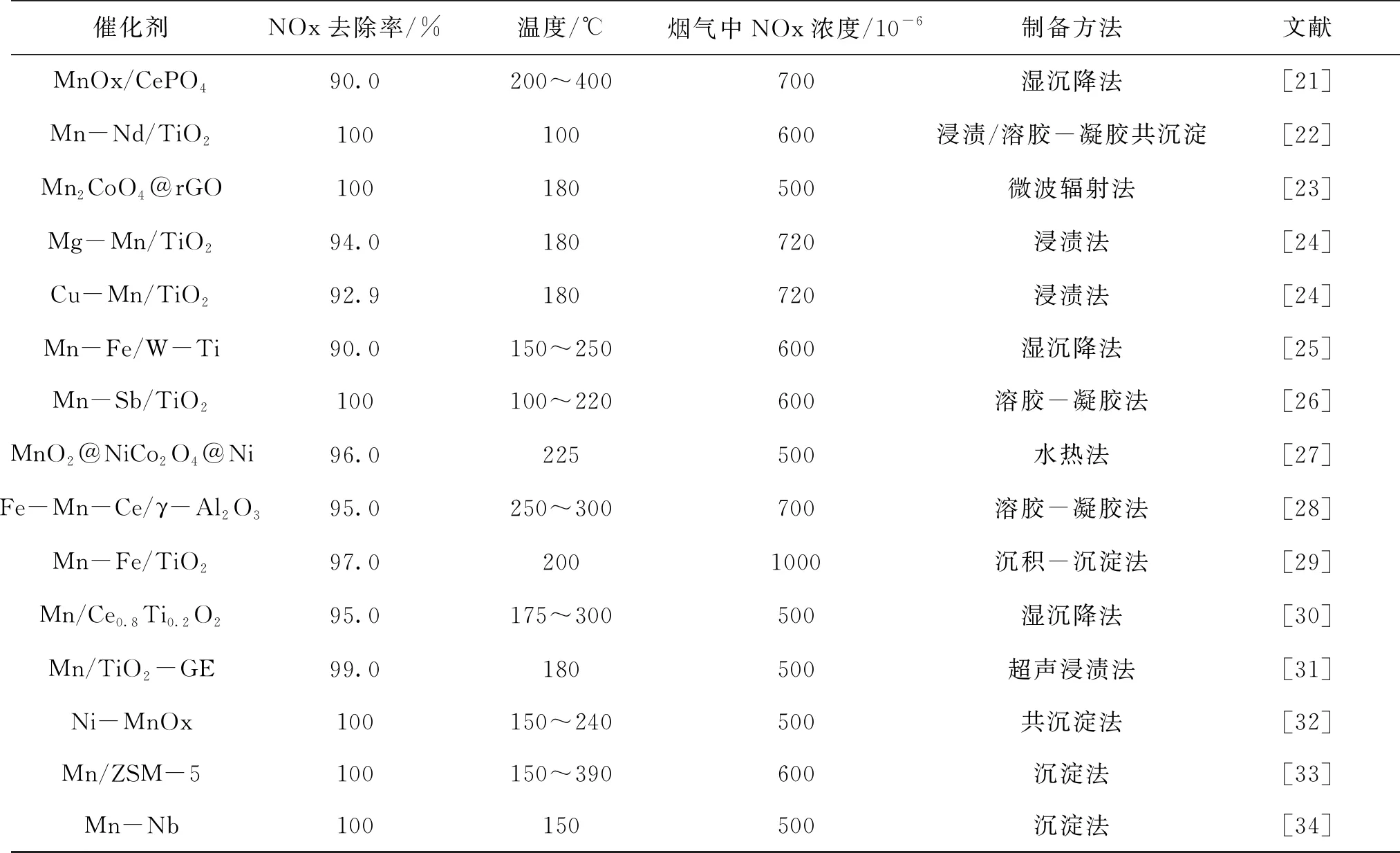

在所有過渡金屬中,錳基催化劑因在低溫下具有較高的NOx減排能力而得到廣泛研究。催化劑結晶度、比表面積、形貌和氧化狀態是影響錳基催化劑活性的主要因素。錳是一種多價過渡金屬,能形成多種穩定的氧化物。Tang X等[19]報道錳基催化劑NH3-SCR活性按MnO 低溫下流變相法制備的MnOx具有較高的NH3-SCR活性,這可能是因為在350 ℃下煅燒后MnOx部分分解為非晶相,從而增強了質子的插入和釋放能力。具有較高比表面積和較低結晶度的催化劑在低溫下具有較高的NH3-SCR活性。 表1總結了不同錳基催化劑的NH3-SCR性能。由表1可見,錳基催化劑因優異的氧化還原能力和可變的價態等性能在低溫NH3-SCR研究中備受關注。錳基催化劑的氧化還原性能受到活性位點、活性氧、氧化狀態、表面結晶度、晶體結構和比表面積的影響[1]。高比表面積有利于催化劑表面形成更多的活性位點,從而提高錳基催化劑活性。Tian W等[35]研究了MnO2形態對NH3-SCR性能的影響,結果表明,在水熱法制備的不同形式MnO2中,MnO2納米顆粒、納米管和納米棒的活化能分別為36.6 kJ·mol-1、21.0 kJ·mol-1和20.9 kJ·mol-1,MnO2納米棒NH3-SCR性能最好,在250 ℃和300℃時脫硝效率分別為90%和98.2%,表現出較好的低溫NH3-SCR性能,研究結果證明MnO2納米棒更適合于NH3-SCR。盡管錳基催化劑在低溫下具有較高的NOx減排效率,但在高溫下對水和SO2的抵抗力較弱,對溫室氣體N2O的選擇性較高。研究發現,制備摻雜MnOx和混合金屬氧化物可以有效克服錳基催化劑的上述缺點[36]。 表1 錳基催化劑研究成果 柱撐層間粘土(Pillared interlayered clays,PILC)是具有高熱穩定性、大比表面積和低成本的二維層狀材料,是NH3-SCR反應中優良的催化劑載體材料[37]。Yang R T等[38]以柱撐層間粘土為載體合成了Al2O3-PILC、Fe2O3-PILC、Cr2O3-PILC、ZrO2-PILC、TiO2-PILC和Cu-V/TiO2-PILC等二維層狀催化劑,在較寬的溫度范圍內[(250~450) ℃],這些二維層狀催化劑的NH3-SCR性能顯著高于傳統的V2O5基催化劑。在PILC中引入Cu-V/TiO2催化劑,Cu可以增加Cu-V/TiO2-PILC二維層狀催化劑中L酸位點。采用水熱穩定性好、無毒、價格低廉的鐵作為FeVO4-PILC二維層狀催化劑的助劑,由于Fe3+-O-V5+鍵的存在,FeVO4包含了許多可以吸附或激活反應物的表面缺陷。電子轉移快的Fe3+更傾向于激活NH3。Fe3+/Fe2+和V5+/V4+氧化還原電對之間的電子誘導效應有利于提高NOx的脫除效率和N2的選擇性。 在各種煙氣NOx脫除方法中,NH3-SCR技術因效率高、運行成本低、安裝相對簡單而應用最為廣泛。盡管研究人員對NH3-SCR進行了深入研究,并取得一定成果,但該技術有以下的缺點:一是高毒性和腐蝕性NH3存儲;二是氨逃逸對環境的破壞作用;三是NH3與H2O和SO3反應生成腐蝕性粘液對燃燒和下游設備的危害;四是NH3-SCR運營成本高。為了克服上述NH3-SCR技術缺點,需要進一步研究NH3-SCR技術,開發具有更高NH3-SCR活性的催化材料,降低NH3-SCR技術成本,實現煙氣中NOx超低排放。

2.5 二維層狀催化劑

3 結 論