基于GaAs 背孔工藝監控研究

黃光偉,馬躍輝,陳智廣,李立中,林偉銘

(福聯集成電路有限公司,福建莆田 351111)

1 引言

在GaAs 垂直電感中,關鍵制程為背孔工藝,在背孔垂直度且通孔完全的要求下[1],由于濕蝕刻具有各相同性,一般采用干蝕刻[2-3]研究背孔工藝,采用感應耦合等離子體蝕刻(Inductively Couple Plasma Etch,ICP)。周佳輝等人[4]采用Ni 作為掩模,Cl2/BCl3為蝕刻氣體,優化蝕刻條件得到近90°且側壁光滑的孔洞形貌。李丹丹等人[5]發現分別以金屬和光阻為掩模的條件下,單一金屬為掩模會導致底部出現長草現象。作者之前的研究采用Au 為掩模,光阻涂布30 μm,優化金屬厚度和濕蝕刻時間,得到無崩邊且孔洞垂直的形貌[6]。

然而在現有的背孔工藝條件下[7]缺乏有效的監控方法,現有設備或因探針尺寸比孔洞大,或因量測深度有限無法量測200 μm 深度,導致研發階段成本上升,具體為在背孔工藝前,需將晶圓正面覆在藍寶石上研磨至目標厚度,在完成ICP 蝕刻后,采用光學顯微鏡(Optical Microscope, OM)觀察[8],為進一步確認蝕刻形貌需拆去藍寶石進行裂片,再用聚焦離子束(Focused Ion beam,FIB)分析[9],使晶圓無法完成后續工藝,該過程耗去大量成本且信息反饋不及時,不利于對工藝的及時改進。

基于以上情況,為降低成本、滿足客戶對產品的可靠性要求,本文主要研究在GaAs 研磨至200 μm 厚度下的蝕刻背孔監控方法。

2 試驗說明

試驗主要分為從背面監控通孔情況和從正面監控通孔情況。

背面監控主要按主制程工藝在完成正面金屬后,背孔對準正面金屬圖案進行開圖蝕刻,借助OM 光學方法來觀察正面金屬。

正面監控方法在無金屬布線的情況下,沉積氮化物和聚酰亞胺,利用通孔后的側蝕以及在OM 光學成像下進行通孔監控。

3 工藝方法

3.1 背面監控方法

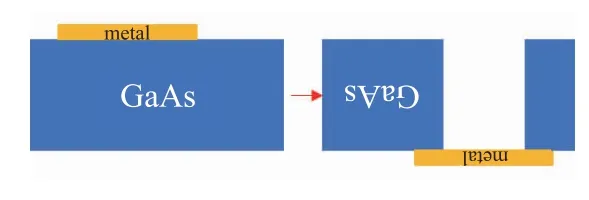

工藝流程為布置正面金屬導線,覆上藍寶石,研磨至200 μm,涂布光阻,對準顯影,ICP 蝕刻4500 s,如圖1 所示。

圖1 ICP 蝕刻后示意圖

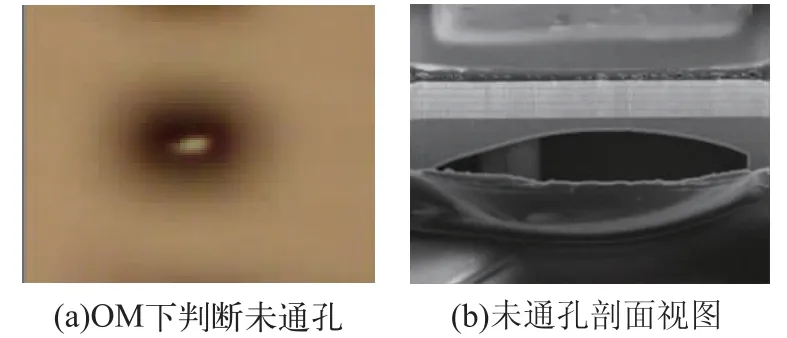

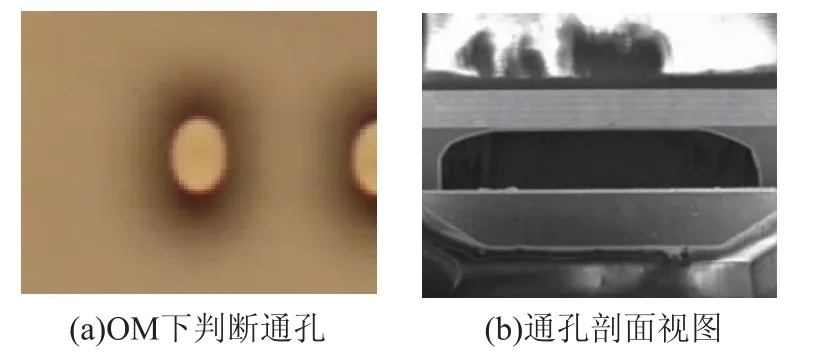

光學顯微鏡是利用可見光在晶圓表面的局部散射或折射產生差異對比,背孔蝕刻情況在光學顯微鏡下觀察主要有3 種視圖,分別如圖2(a)、圖3(a)、圖4(a)所示。聚焦離子束是鎵離子束在電透鏡聚焦,再經二次聚焦至試片表面,利用物理碰撞達到切割的作用;通過3 種OM 視圖進行FIB 確認ICP 蝕刻孔洞形貌,分別如圖2(b)、圖3(b)、圖4(b)所示。圖2(a)所示未蝕刻至正面金屬,底部呈碗狀,且GaAs 反射率較差,故形成小的亮斑;圖3(a)所示為通孔完全,光源射到正面金屬后反射,形成大的亮斑;圖4(a)所示為過蝕,正面金屬被ICP 蝕刻出凹凸形貌,光源在凹凸處向四周折射,形成中心黑周邊亮的光斑。

以上信息可以大致判斷OM 視圖下孔洞的通孔情況,但背面孔洞數量甚多,依靠目檢會有遺漏,且有部分孔洞在OM 下視圖介于圖2(a)和圖3(a)之間,給判斷帶來難度。為更直觀地監控通孔情況,下文介紹從正面監控的方式。

圖2 ICP 蝕刻未通孔OM 視圖和FIB 形貌

圖3 ICP 蝕刻通孔OM 視圖和FIB 形貌

圖4 ICP 蝕刻過蝕OM 視圖和FIB 形貌

3.2 正面監控方法

為更接近產品工藝結構,試驗仿照正常工藝流程在晶圓正面沉積3 層,依次為Si3N4,厚度600 nm,聚酰亞胺(Polyimide,PI),厚度1.6 μm,Si3N4,厚度800 nm;掩模厚度至200 μm,采用金屬和光阻為掩模,ICP 蝕刻4500 s。

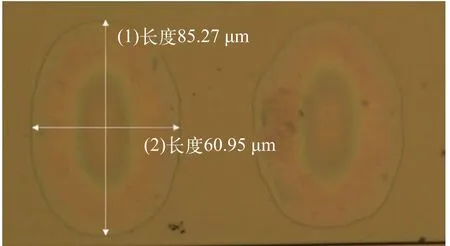

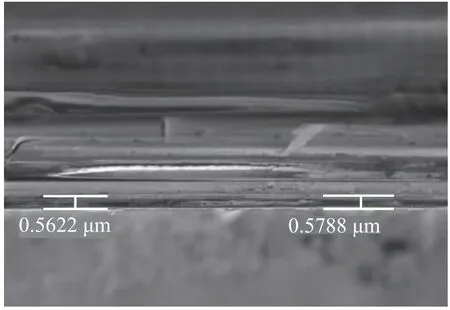

背孔工藝完成后,從正面采用OM 觀察,20 倍視野下可以從正面看到蝕刻孔印記,如圖5 所示,尺寸約為61 μm×85 μm;掃描電子顯微鏡(Scanning Electron Microscope,SEM) 觀察如圖6 所示,從圖6 中可見Si3N4厚度在600 nm 上下,說明在ICP 蝕刻條件不變的情況下,蝕刻至正面時,Si3N4基本不會被ICP 蝕刻;且蝕刻孔原長寬尺寸應為40 μm×65 μm,圖5 所示尺寸偏大,這是由于在蝕刻孔底部發生了側蝕,如圖7 所示,對比圖4 可得在試驗條件相同的情況下Si3N4較金屬更耐ICP 蝕刻,導致背孔在對準正面為金屬時形貌垂直,而為Si3N4時發生側蝕。

基于以上研究得出如下結論:在背孔工藝完成后,OM 觀察正面圖像,在正面形成蝕刻孔印記且單邊尺寸較原始尺寸大10 μm,判斷蝕刻通孔完全。

以正面監控方法直觀判斷通孔情況,省去裂片分析步驟,縮短反饋時間,使得晶圓繼續完成后續工藝,大大節省了工藝成本。

圖5 正面視圖

圖6 通孔至正面Si3N4 局部放大圖

圖7 背孔側蝕局部放大圖

4 總結

本文闡述了GaAs 背孔工藝對產品可靠性的影響以及背孔良率在工藝上監控的難度,進而提出正面監控的方法,較背面監控更客觀、更直觀,且受蝕刻深度影響小,為今后制作更深背孔節約研發成本,并為背孔工藝的監控提供研究方向。