中分帶預留車道路基水泥土施工技術探究與應用

田昱

(中國公路工程咨詢集團有限公司,北京 100195)

1 工程概況

海口繞城高速公路項目起點位于澄邁縣白蓮鎮白蓮互通,終點位于海口市美蘭區接機場互通,全長32.69km。建設內容包括將預留的10.5m寬中央分隔帶改建增加兩車道,并對原4車道舊路面進行改造,完善全線交通安全設施,增設道路照明系統、監控系統及沿線服務設施等。

2 試驗段的確定

本項目路基上路床主要采用摻拌水泥土施工,在項目大面積施工前首先開展2處試驗段的施工。其主要目的有以下幾點。

1)掌握在目前施工條件下,滿足施工需要的人員機械配置及工藝流程,優化施工工藝,為后續大面積施工提供最佳施工方案;

2)確定壓實機械的選擇和最佳組合及相應的壓實遍數,土的壓實層厚度,達到要求壓實度所需的碾壓遍數等參數;

3)根據試驗段施工情況,確定日施工進度,為總體施工計劃提供基礎。

本項目選擇2個段落作為試驗段,第一段試驗段樁號為K611+580.265~K611+780,此段長199.7m,路基平均寬度10.5m,最大干密度為1.975g/cm3,最佳含水量為11.0%,水泥摻量為3%。第二段試驗段樁號為K611+320~K611+570,此段長250m,路基平均寬度10.5m,最大干密度為1.970g/cm3,最佳含水量為10.6%,考慮到該路段含水量大,水泥摻量為5%。

3 施工工藝簡介

施工流程為:施工準備—測量放樣—整平—布水泥—拌和—整形—碾壓。

3.1 施工準備

1)技術準備。根據設計規范及施工規范要求,結合相關的機械操作要求,做好對施工作業隊的技術交底工作,確保施工的規范性、安全性和工程質量。試驗段施工時,認真記錄壓實機具規格、碾壓遍數、碾壓速度、最佳含水量、組合最佳設備及勞力方式,保證工序順利銜接,為后期大面積施工提供參數。

2) 測量準備。高程點按四等水準測量要求進行閉合后加密至試驗段附近200m處。

3) 試驗準備。根據規范要求,檢測原材料、設計配合比、確定水泥土最大干密度、最佳含水量等技術參數。

4) 場地準備。保持便道暢通,做到晴天不揚塵、雨天不泥濘。

3.2 測量放樣

施工現場配備GPS 1臺,水準儀1臺。施工放樣過程如下:

1)使用GPS恢復中線樁,放出邊樁;

2)在路基上恢復中樁,按20m間距放出的路基中線及邊線,并在邊緣外0.3~0.5m的位置設指示樁;

3)進行水平測量,在兩側指示樁上用明顯標記標出水泥土邊緣的設計高程。

3.3 平整及含水量檢測

初步平整首先用平地機粗平,然后由測量人員按照設計高程打出邊樁并掛線,最后采用平地機進行精平。平整完畢后,檢測填料的含水量,含水量控制在大于最佳含水量2%以內。當含水量不足時,用灑水車補充灑水,使含水量接近,以便于路基的壓實。如含水量過大應進行翻曬,翻曬過程中每隔1h進行1次含水量的檢測。本次試驗段施工含水量檢測結果為第一段含水量11.8%,水泥摻拌量為3%,第二段含水量15.5%,水泥摻拌量為5%。

3.4 水泥布料

在檢查完含水量使其達到最佳含水量+2%以內后,在路基上重新用白灰打出方格。根據設計水泥劑量計算水泥用量,并計算出2袋(50kg/袋)撒鋪的面積,并用白灰線打方格,然后在方格內采用人工布撒水泥,人工攤平,做到布灰均勻,確保無空缺。計算公式如下:

1)3%摻量水泥土每1m2水泥用量:

式中,t為壓實厚度;p為水泥土的最大干密度;k為規范規定的壓實度;G為水泥質量。

由此可知,每100kg水泥撒鋪的面積為:S=100/11=9.1m2。為便于施工,可按9m2進行控制,方格大小定為3.5m×2.5m。

2)5%摻量水泥土每1m2水泥用量G=tpk×5/103=0.20×1.970×0.96×5/103=0.018t。

由此可知,每100kg水泥撒鋪的面積:S=100/18=5.6m2。為便于施工,方格大小定為3.5m×1.6m。

3.5 拌和

水泥撒布完成后,采用路拌機進行拌和。先拌和1遍將水泥全部拌入土中,拌合深度達到下層2cm處,并設專人跟機檢查、監督、控制。混合料拌和均勻后色澤需一致,沒有灰條、灰團和花面,無明顯粗細集料離析現象,水分合適和均勻。路拌機行走速度約3m/min,幅寬2.2m,拌和時,橫向重疊30cm,注意行駛時要盡量避免路拌機輪子陷入旁邊的拌槽,以防由此引起路拌機后橋歪斜,影響拌和效果[1]。

3.6 整形

拌和均勻后,用平地機刮平,平整采用灰點跟蹤法,先快速恢復出標高點,用平地機仔細刮平至要求值或比要求值略高。直線上平地機由兩側向中心刮,曲線上由內側向外側平刮,精平時嚴禁薄層貼補,若有低洼處,人工將此處水泥改善土松動5cm以上,補料找平。

3.7 碾壓

在碾壓設備的支持下,及時開展相應的施工作業,并通過對壓路機作業下弱振、強振次數的充分考慮,保持施工路段良好的碾壓狀況。壓路機最后靜壓1遍收面,碾壓由外向內,由低向高,重疊1/2輪寬,達到無漏壓、無死角。碾壓與人工補填坑槽土方同步進行,碾壓前后無明顯輪跡。試驗人員在碾壓第二遍后,每碾壓1遍檢測1次壓實度,并將檢測結果及時通知路基負責人并做好記錄。壓路機振動的開啟及壓路機調頭必須在行進中進行,以免將水泥土表面擠搓起皮,同時,碾壓必須在含水量合適的情況下進行,以免壓實度達不到要求或是表層起皮[2]。

3.8 接頭處理

通過對銜接處及現場情況的綜合考慮,強化不同施工路段之間的科學處理意識,實施好切實有效的處理計劃,并采用搭接拌和、碾壓的方式,增強接頭處理效果。

4 數據總結

從拌和開始到碾壓完成共歷時5h,外觀檢查后發現路基平整密實,無坑洼現象,無碾壓輪跡。實踐中通過對行業技術規范的考慮,及時開展作業現場的數據分析及記錄工作,全面了解施工路段的碾壓情況,并通過對壓路機弱振及強振壓實次數的考慮,實施好相應的作業計劃,提高路面壓實度。同時,需要注重壓路機的勻速前進,加強碾壓作業完成后的壓實度檢測,從而提高路面應用質量。

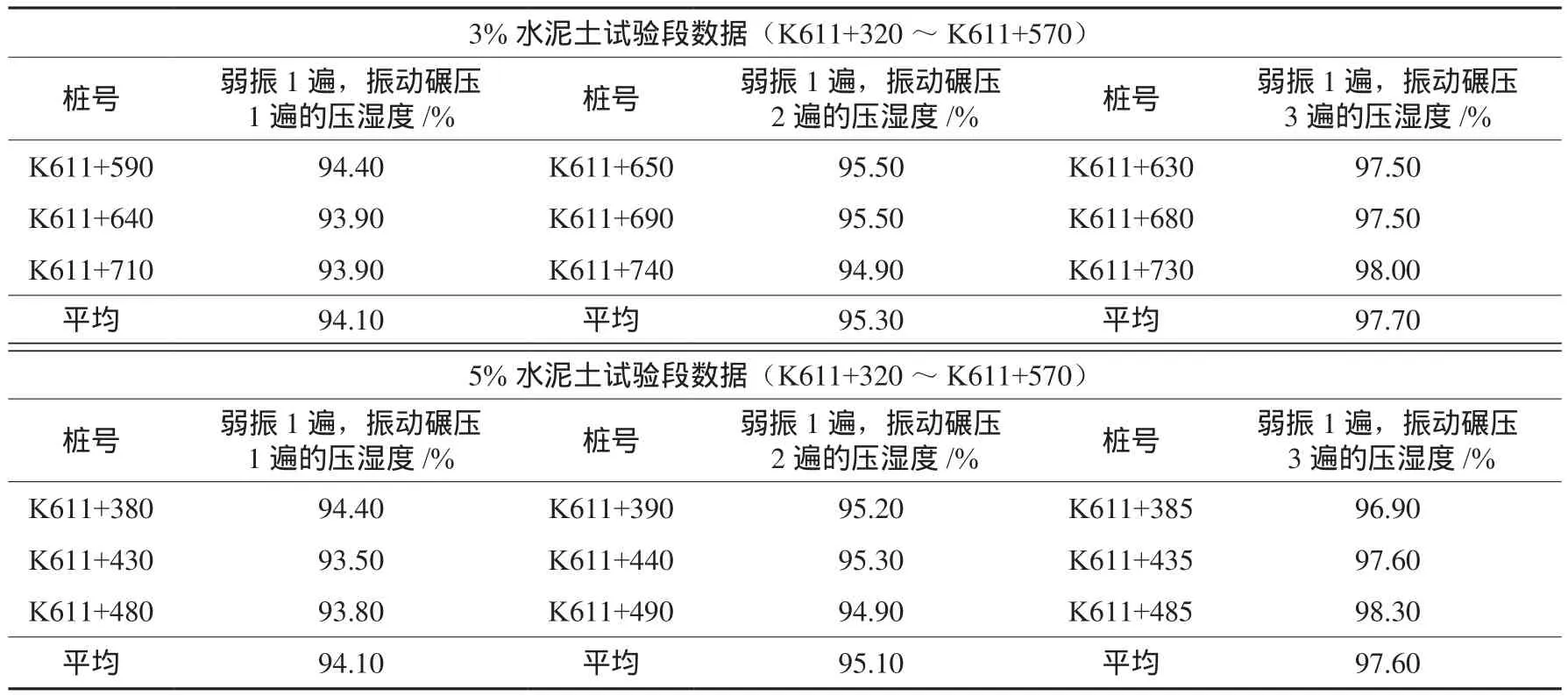

碾壓時含水量宜控制在大于最佳含水量的2%以內,壓實效果良好。該段試驗段檢測數據如表1所示。施工單位通過對現場情況、環境因素及設備、人員配置方面的綜合考慮,高效地完成了施工計劃,且達到了行業技術規范及施工要求。

1)3%水泥土試驗段最大干密度1.975g/cm3,最佳含水量為11%,最佳碾壓方式為:靜壓1遍,弱振1遍,強振3遍、靜壓1遍。壓實度為97.7%,彎沉值平均值82.1,代表值171.1,均滿足設計要求,水泥劑量3%。

2)5%水泥土試驗段最大干密度1.970g/cm3,最佳含水量為10.6%,最佳碾壓方式為:靜壓1遍,弱振1遍,強振3遍、靜壓1遍。壓實度為97.6%,彎沉值平均值84.2,代表值

表1 碾壓遍數與壓實度的增長關系表

5 施工注意事項

施工注意事項包括:

1)碾壓前含水量略大于最佳值,使水泥土拌和后碾壓時的含水量不小于最佳值。

2)水泥要用塑料布進行覆蓋,防止雨淋。

3)人工布水泥要均勻。

4)嚴禁壓路機在已完的或正在碾壓的路段上“調頭”和急剎車,保證水泥土表面不受破壞。

5)碾壓過程中由于日曬風吹、表層失水較快,可用噴霧器適度補水,以減少表層松散,促使表面潮濕,可以消除起皮現象。拌和好的改良土含水量比最佳含水量適當大一些,具體數據根據當時天氣情況,在施工過程中總結確定。

6)水泥土自摻入水泥至碾壓成型時間必須控制在4h之內,故作業面一般控制在約100m為宜,時間過長水泥硬化失效,早期形成的強度被破壞,無形中降低了水泥的使用效果[3]。

6 結語

通過試驗段數據分析,可得到如下結論:141.2,滿足設計要求,水泥劑量5%。

3)水泥土的水泥摻量根據現場含水量而定,當素土含水量小于15%,采用摻3%的水泥拌和,當含水量大于或等于15%,采用摻5%的水泥拌和。

本文結合G98海南環島高速公路白蓮至龍橋段及S82聯絡線改擴建工程項目實際,通過對該項目水泥土試驗段的施工及數據分析得到了一些結論,希望對國內以后類似工程有所幫助和借鑒。