煙氣余熱回收裝置的應用

鄭利 田珂 劉擁軍

關鍵詞:排煙溫度;煙氣余熱;熱管換熱器;循環水;凝結水

華電國際十里泉發電廠7號鍋爐為亞臨界壓力一次中間再熱、自然循環汽包爐,采用平衡通風及四角切圓燃燒技術,制粉系統為負壓運行、中儲式、乏氣送粉。目前,除塵器采用一電二袋式電袋復合除塵器,同時增加5 m濾袋空間的超低排放改造,電袋復合除塵器入口為4個3.6 m×3.0 m的矩形煙道,總長度約15.0 m[1-2]。

7號鍋爐排煙溫度偏高,影響布袋除塵器的運行安全和壽命,同時,高煙溫導致煙氣流速快,電袋除塵器的運行效率相應降低。機組的經濟性和安全性較差。本項目在空氣預熱器和電袋除塵器之間的煙道上加裝煙氣余熱回收裝置,可降低排煙溫度,提高電袋除塵器的運行安全性和延長濾袋使用壽命,減緩煙氣流速,提高除塵效率,回收煙氣余熱加熱機側的凝結水,提高機組的經濟性。

1 煙氣余熱回收裝置設計綜合考慮7號鍋爐現場煙道的實際情況和運行情況之后,將熱管低溫省煤器受熱面垂直布置在電除塵入口的4個水平煙道內,將熱管吸熱段插在煙道內,并將放熱段插在凝結水換熱介質中,吸熱段與放熱段完全隔離,徹底解決傳統換熱器水管泄漏等問題。換熱器本體沿煙氣流向分成4組,4組換熱器之間安裝通透式檢修平臺,每組4個模塊,共16個模塊。熱管煙冷器裝置可實現蒸發降溫運行方式和余熱回收降溫方式雙模式運行[3-4]。

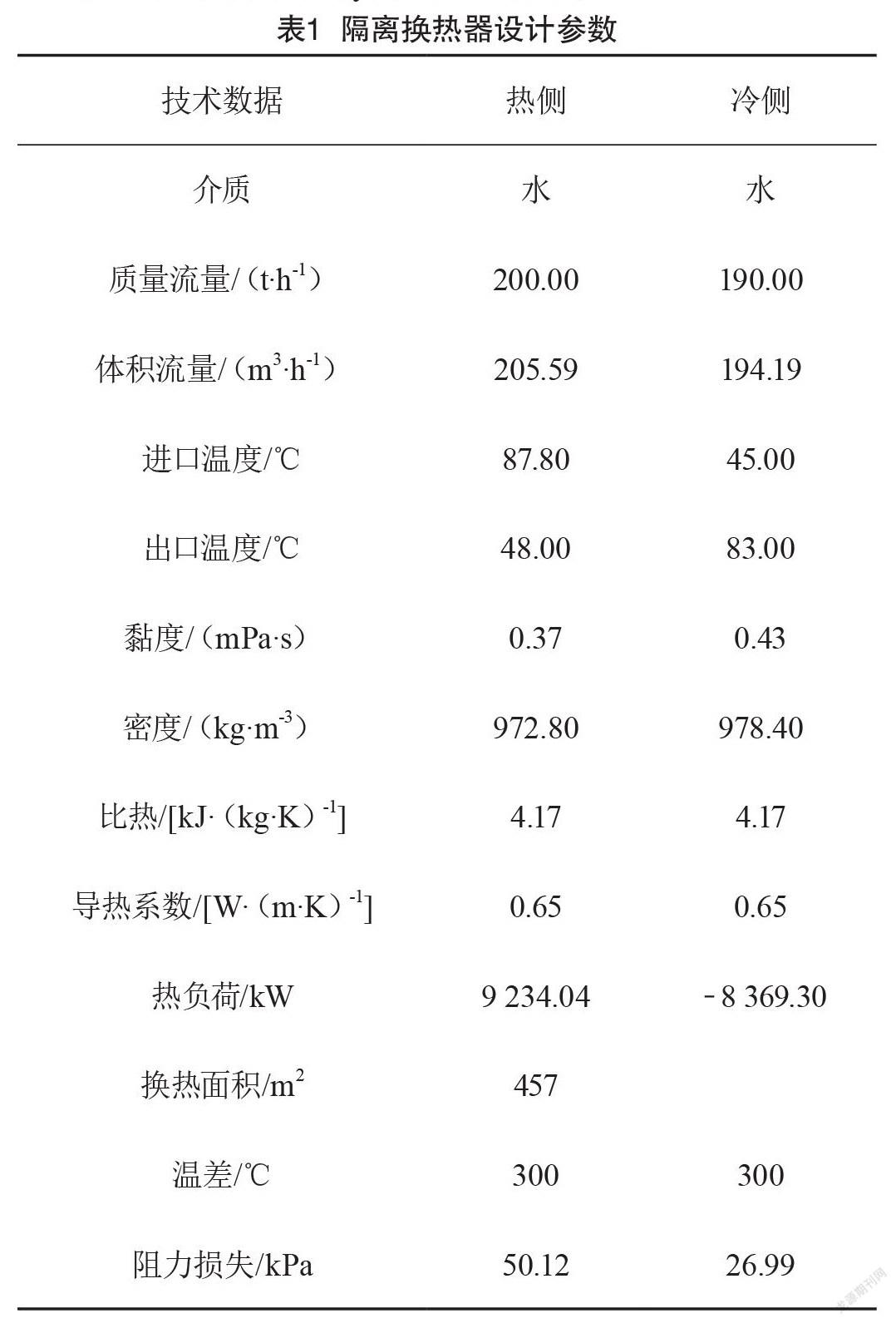

余熱回收水循環裝置包括凝結水側和循環水側兩部分,通過換熱器換熱。凝結水側:從軸加出口抽取凝結水進入換熱器凝結水側,加熱后流回6號低加入口。循環水側:煙氣余熱回收裝置出口的熱水經循環泵進入換熱器循環水側,被凝結水冷卻后,回到煙氣余熱回收裝置循環換熱。采用高低壓管路凝結水隔離換熱技術,可在根本上隔離凝結水側和煙氣余熱回收側,避免凝結水系統泄漏和凝結水質污染。凝結水側與循環水側采用高效的板式換熱器,相關設計參數如表1所示,為方便監視和操作,在管道上安裝相應的壓力表、流量計、溫度元件,并將參數引至分散控制系統(Distributed Control System,DCS)畫面[5-6]。

循環水側采用兩臺循環水泵設計,水泵設計流量300 m3/h,揚程37.0m,水泵配套55 kW的電機和ABB變頻調速,采用“一用一備”模式,提高系統的可靠性。

熱管煙冷器裝置可通過調節凝結水流量和變頻平滑調作者節循環水流量來調節換熱功率,防止在低負荷時煙氣溫度低于設計溫度,影響后部電袋除塵器的工作效率。

2 煙氣余熱回收裝置應用

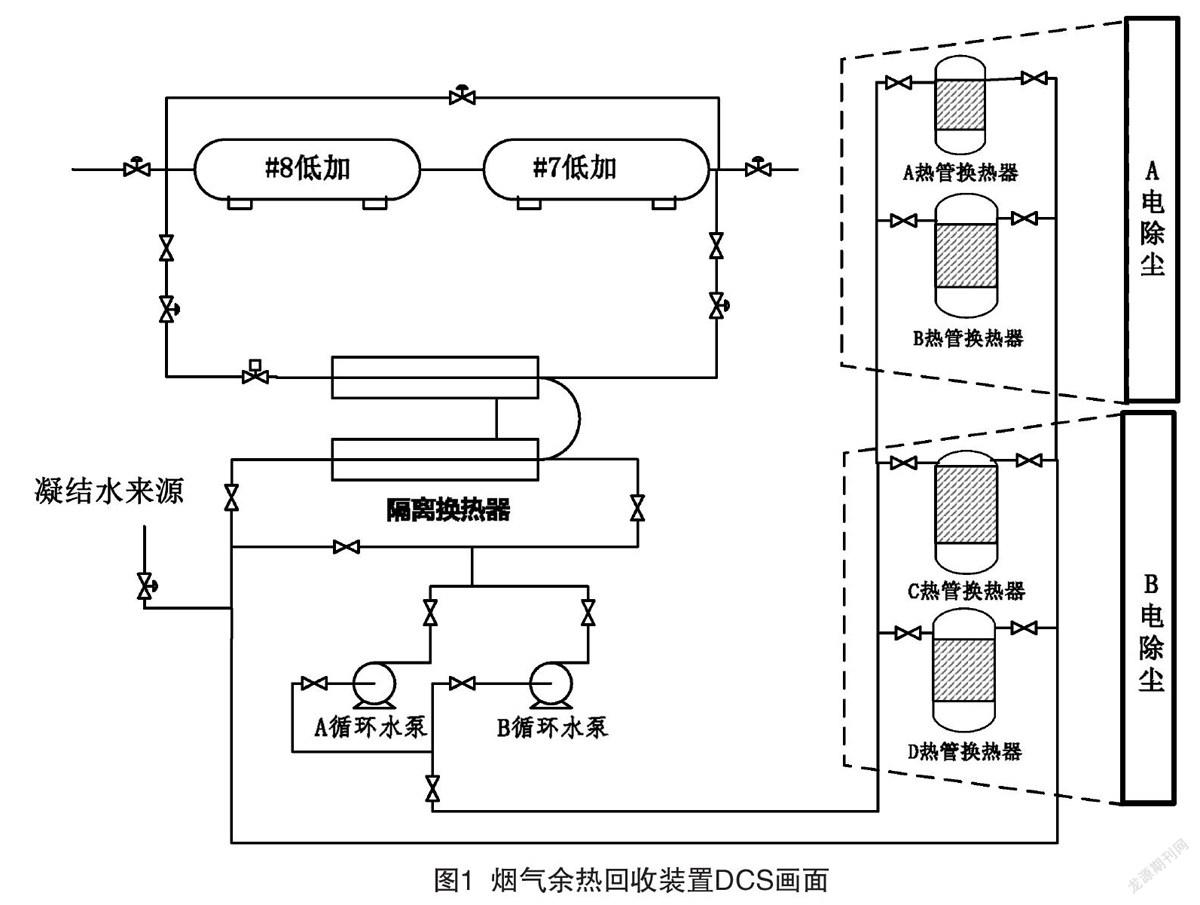

目前,7號鍋爐煙氣余熱回收裝置經過現場安裝和運行調試以后,已經隨機組正常運行,其煙氣余熱回收裝置在260 MW時的運行DCS畫面如圖1所示。通過對煙氣余熱回收裝置運行期間的數據分析可以看出,A、B、C、D熱管換熱器的煙溫基本平均在130 ℃左右,B、D熱管換熱器的煙溫存在較大偏差,可能受煙氣流動阻力的影響,從整體煙氣余熱回收裝置的運行效果來看,有效降低了鍋爐排煙溫度,達到了設計目標,提高了機組的經濟性[7-8]。

3 結語

7號鍋爐煙氣余熱回收裝置在鍋爐側將熱管低溫省煤器受熱面垂直布置在電除塵入口的4個水平煙道內,吸熱段與放熱段完全隔離,徹底解決了傳統換熱器水管泄漏等問題,實現了蒸發降溫運行方式和余熱回收降溫方式雙模式運行,同時在汽機側采用煙氣余熱加熱循環水、板式換熱器加熱凝結水的方法,通過調節凝結水流量和變頻平滑調節循環水流量來調節換熱功率,不僅可以達到設計溫度要求,回收鍋爐排煙熱損失也創造了較大的經濟效益。