廢聚苯乙烯泡沫合成苯丙乳液的研究

崔 巍,楊昊淞

(1.撫順職業技術學院,遼寧 撫順 113122;2.中國石油上海銷售公司,上海 201600)

聚苯乙烯泡沫是以聚苯乙烯樹脂為主體,加入發泡劑及其它助劑制備而成的。它具有抗水性、密度小、抗震隔熱、緩沖作用優異、成本低等特點,作為包裝材料大量應用于家用電器、儀器設備和儀表等產品的包裝。廢聚苯乙烯泡沫體積大、質量輕、耐老化、抗腐蝕,化學性質穩定,不易被降解,易造成環境污染。目前國內外對廢聚苯乙烯泡沫的回收再利用方法主要有掩埋焚燒法、物理再生[1-2]、生物降解法[3]、裂解回收法[4-8]、化學改性法[9-10]等。

苯丙乳液是由苯乙烯、丙烯酸酯類、丙烯酸等單體經乳液共聚而得到的懸浮液。以水為溶劑合成的苯丙乳液無毒無味,是環境友好的重要化工產品。苯丙乳液性價比高,具有耐候性好、耐光、耐腐蝕性、耐沾污性、耐擦洗性、附著力強、成膜性好等特點,用途十分廣泛,現已在建筑涂料、金屬表面乳膠涂料、地面涂料、紙張粘合劑、膠粘劑和皮革涂飾劑等領域得到廣泛的應用[11-12]。

我們研發了一種廢聚苯乙烯泡沫的資源化回收再利用方法。首先用新型復合溶劑將廢聚苯乙烯泡沫消泡減容后,進行催化裂解,裂解油經過處理后分離得到自制苯乙烯;然后用自制苯乙烯合成苯丙乳液進行了實驗研究,開發出一條產業化生產的最優工藝路線。經分析測試,該苯丙乳液的主要指標符合使用要求。

一、廢聚苯乙烯泡沫的消泡減容

聚苯乙烯樹脂發泡后體積增大40倍以上,空氣體積占到98%以上。廢聚苯乙烯泡沫體積大質量輕會造成運輸難題,在工業化生產過程中,將廢聚苯乙烯泡沫進行消泡減容處理。

目前的消泡方法主要有熱壓法、機壓法、熱熔融法、摩擦熔融法、溶解法和凝膠法等。考慮最終要合成苯丙乳液,我們采用溶解法進行消泡減容,問題的關鍵就是溶劑的選擇。溶劑選擇首先考慮的是對聚苯乙烯要有良好的溶解能力,但是采用一般的普通溶劑將在后續加工工藝中需要將溶劑與產品進行分離,這樣生產工藝變得復雜,同時提高生產成本。綜合考慮產業化生產工藝路線,課題組研發了一種新型復合溶劑,不僅聚苯乙烯泡沫的溶解度較大,而且在后續加工工藝中無需分離。

包裝用后廢聚苯乙烯泡沫首先經過人工收集、識別、分選、機械清洗后干燥,將其粉碎為直徑約1~2 cm的小塊泡沫,收集于容器中以備用。然后將廢聚苯乙烯泡沫小塊和新型復合溶劑按照2∶3的質量比加入到500 ml四口瓶中進行消泡減容,得到粘度適中的透明糊狀物。

二、廢聚苯乙烯泡沫的催化裂解

(一)實驗材料和儀器

實驗材料有氯化鋁(分析純)、氧化鋇(分析純)、苯乙烯(化學純)。儀器有電子天平(JE201)、調溫電熱套(DZTW)、電動攪拌器(SG-3035D)、有機合成制備儀(天津玻璃儀器廠生產)、氣相色譜儀(GC7900)(上海天每科學儀器有限公司生產)。

(二)實驗方法

在已裝入廢聚苯乙烯泡沫消泡減容透明糊狀物的500 ml四口圓底燒瓶中加入一定量裂解催化劑,安裝電動攪拌器,一口安裝溫度計,一口連接回流冷凝管,另一口連接蒸餾裝置,接收瓶置于裝有冰水的燒杯內。然后開始加熱升溫,首先收集143~146℃餾分;繼續加熱升溫,進行催化裂解反應,直至聚苯乙烯裂解完全。

催化裂解反應過程中生成了大量氣體,這些氣體經過冷凝管冷凝作用,分離為液態裂解油和裂解氣。收集裂解油后進行稱重,計算裂解率。催化裂解反應時間從液相溫度高于180℃且有液態餾分回流或餾出時開始計算,記錄反應過程中的溫度和時間。

(三)苯乙烯組分定性分析

稱取定量裂解油進行分餾實驗,記錄苯乙烯組分及其它各餾分的沸點和質量。用氣相色譜面積歸一化法對裂解油的各成分進行定量分析,對苯乙烯組分進行定性分析。

(四)實驗結果

課題研究目標是將廢聚苯乙烯泡沫消泡減容,催化裂解得到了裂解油,裂解油經過處理后分離得到自制苯乙烯,然后用自制苯乙烯合成苯丙乳液,所以在催化裂解反應過程中重點考慮裂解油收率、苯乙烯單體選擇性等反應因素。根據文獻報道,使用氧化鋇為催化裂解催化劑,其用量為聚苯乙烯質量的2%,催化裂解反應溫度設定在280~400℃,裂解油收率可達85%以上,裂解油中苯乙烯含量可達80%(w)以上。該實驗結果與齊天庚等[13]的研究結果是一致的。

三、自制苯乙烯合成苯丙乳液

(一)實驗材料和儀器

實驗材料包括自制苯乙烯、苯乙烯、丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯、2.2%聚丙烯酸鈉、乳化劑ms-1、司盤80、乙二醇單乙醚、碳酸氫鈉、過硫酸銨、氨水。所用試劑均為化學純,聚合用單體蒸餾去除阻聚劑后備用,實驗用水為蒸餾水。

儀器包括電子天平(JE201)、調溫電熱套(DZTW)、電動攪拌器(SG-3035D)、有機合成制備儀(天津玻璃儀器廠生產)、電熱恒溫鼓風干燥箱(101)(北京市永光明醫療儀器廠生產)、磁力攪拌器(78HW-1)(金壇市華鋒儀器有限公司生產)、超級恒溫水箱(Juhe601)(上海五久自動化設備有限公司生產)。

(二)實驗方法

1.預乳化階段

在燒杯中加入一定量的蒸餾水、乳化劑ms-1和丙烯酸,磁力攪拌35min,將其總量的1/3投入至1升的四口燒瓶中。

在剩余2/3物料中加入一定量的自制苯乙烯、丙烯酸丁酯、甲基丙烯酸甲酯和聚丙烯酸鈉,高速攪拌45 min,混合均勻后,得到預乳液;稱量一定量過硫酸銨,溶于蒸餾水中制成引發劑溶液;稱量一定量碳酸氫鈉,溶于蒸餾水中制成PH值調節溶液。將預乳液、引發劑溶液和PH值調節劑溶液分別加入3個恒壓滴液漏斗中待用。

2.合成苯丙乳液

安裝實驗裝置:在1升的四口圓底燒瓶中安裝電動攪拌器、回流冷凝管、溫度計和恒壓滴液漏斗。水浴加熱,保持溫度80~85℃;設定時間,將預乳液、引發劑溶液和PH值調節溶液同時分別滴加至1升的四口圓底燒瓶中;滴加完畢后保溫繼續反應2 h,使反應溶液冷卻至室溫;用氨水調節PH值為7~8,出料得到苯丙乳液。

3.苯丙乳液主要指標分析測試

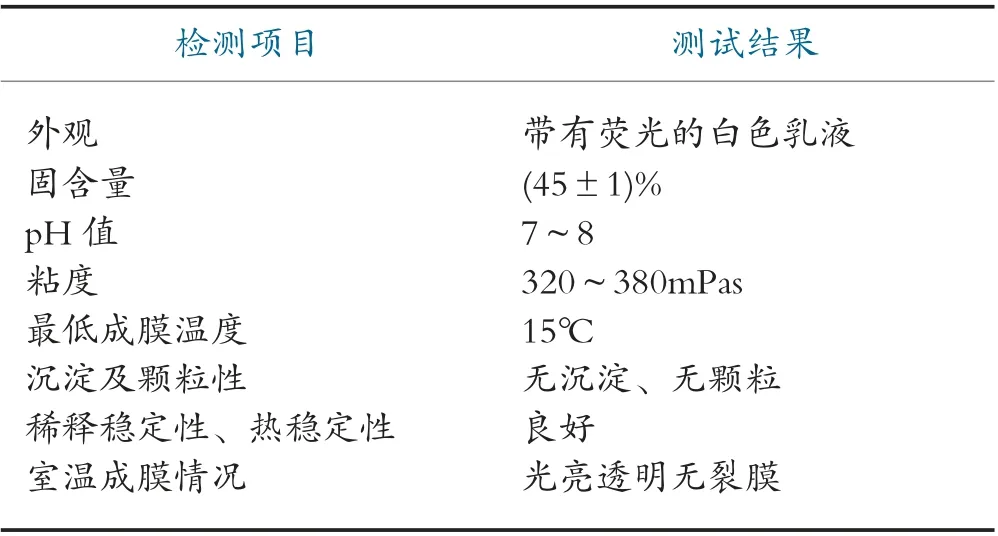

依據合成苯丙乳液的最佳原料配比,分別選用自制苯乙烯和苯乙烯化學試劑,進行化學合成苯丙乳液實驗。參照國標GB/T11175-2002《合成樹脂乳液試驗方法》,對兩種苯丙乳液產品的主要指標進行分析測試,分析測試結果完全相同(見表1)。

表1 苯丙乳液主要指標分析測試結果

(三)實驗結果

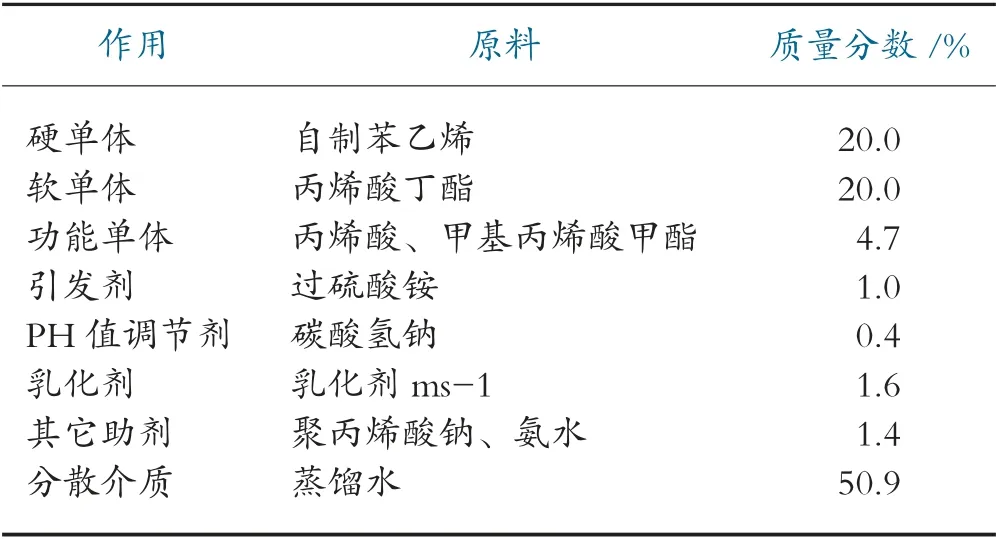

聚合反應中選用不同單體具有不同的性能,苯丙乳液制備以苯乙烯和丙烯酸丁酯作為主要反應單體。苯乙烯含有苯環結構分子鏈剛性大,是硬單體,Tg較高,產品強度高,但乳液粘度降低、成膜性差;丙烯酸丁酯是軟單體,Tg較低,它成膜性好,但產品強度低。丙烯酸丁酯市場售價比苯乙烯高,主要反應單體苯乙烯與丙烯酸丁酯用量比例為1∶1,苯丙乳液主要性能指標比較理想。而丙烯酸含有羧基結構親水性較強,作為必要反應單體使用,將影響苯丙乳液的穩定性及粘接性[14]。根據文獻[15]確定合成苯丙乳液的最佳原料配比(見表2)。

表2 制備苯丙乳液最佳原料配比

四、結論

第一,廢聚苯乙烯泡沫經過人工收集、識別、分選、機械清洗、干燥和粉碎后,將廢聚苯乙烯泡沫小塊和新型復合溶劑按照2∶3的質量比進行消泡減容,得到粘度適中的透明糊狀物。

第二,將廢聚苯乙烯泡沫消泡減容后,使用氧化鋇為催化裂解催化劑,其用量為聚苯乙烯質量的2%,催化裂解反應溫度設定在在280~400℃,裂解油收率可達85%以上,裂解油中苯乙烯含量可達80%(w)以上。

第三,合成苯丙乳液以苯乙烯和丙烯酸丁酯作為主要反應單體,用量比例為1∶1。為了提高苯丙乳液的穩定性及粘接性,丙烯酸作為必要反應單體使用。合成苯丙乳液的最佳原料配比:20.0%自制苯乙烯、20.0%丙烯酸丁酯、2.5%甲基丙烯酸甲酯、2.2%丙烯酸、1.6%乳化劑、1.0%過硫酸銨、0.4%碳酸氫鈉、50.9%蒸餾水。

這種廢聚苯乙烯泡沫的資源化回收再利用方法,不僅解決了廢聚苯乙烯泡沫的環境污染問題,同時降低了苯丙乳液的生產原料成本,市場應用前景廣闊具有實用價值。