汽車車身鈑金件技術(shù)降成本方法研究

劉俊雄 趙月琪 彭君 郭振山

(東風(fēng)日產(chǎn)乘用車公司技術(shù)中心)

汽車制造業(yè)作為國家支柱產(chǎn)業(yè),是衡量國家制造技術(shù)水平的重要指標(biāo)之一。在汽車結(jié)構(gòu)設(shè)計過程中,車身作為汽車的主體部分,承擔(dān)著外觀造型和保護(hù)行人安全的重要功能,一直是工程師關(guān)注的焦點。由于汽車鈑金件的成本占據(jù)了車身成本的50%~70%。因此,有效提高車身鈑金件制造技術(shù)水平,并通過技術(shù)手段降低汽車鈑金件制造成本,對于增強車型整體競爭能力具有極其重要的現(xiàn)實意義和經(jīng)濟價值[1,2]。

近些年,學(xué)者對于車身鈑金件的降成本工作進(jìn)行了很多實踐性和方法性的研究。文獻(xiàn)[3]通過分析不同車型主要鈑金件的材料利用率差異,認(rèn)為造型和模具工藝是材料利用率的主要影響因素,并基于以上兩點提出了產(chǎn)品設(shè)計優(yōu)化及模具工藝優(yōu)化的材料利用率改善方法。付再興等[4]通過典型沖壓件實際案例的對比分析,從車身分縫線優(yōu)化、產(chǎn)品結(jié)構(gòu)優(yōu)化、沖壓工藝編制、沖壓模面設(shè)置及材料優(yōu)化選擇等方面,介紹了鈑金件技術(shù)降成本的主要方法。文獻(xiàn)[5]結(jié)合有限元軟件DYNAFORM,對車門內(nèi)板沖壓工藝和模具設(shè)計進(jìn)行了優(yōu)化,詳細(xì)介紹了有限元方法針對車身鈑金件進(jìn)行優(yōu)化的流程和方法。文獻(xiàn)[6]從零件設(shè)計優(yōu)化、沖壓工藝優(yōu)化等方面介紹了鈑金件的技術(shù)降本手段,并創(chuàng)造的提出了過程管理控制成本優(yōu)化概念。文獻(xiàn)[7]基于材料利用率決定點概念,通過零件分塊、工藝優(yōu)化,余料再利用等方法降低鈑金件成本。文獻(xiàn)[2]對從產(chǎn)品設(shè)計優(yōu)化、工藝改進(jìn)、廢料再利用、新技術(shù)和新材料的應(yīng)用等角度詳細(xì)介紹了汽車白車聲降成本方法。文獻(xiàn)[8]以汽車發(fā)罩內(nèi)板為例,運用CAE 對沖壓工藝方案和參數(shù)進(jìn)行優(yōu)化,建立了CAE 工藝優(yōu)化流程。文獻(xiàn)[9]對料邊縮減、排樣、余料再利用、激光拼焊、開卷落料模具等技術(shù)結(jié)合具體實例進(jìn)行詳細(xì)說明。文獻(xiàn)[10]從車身開發(fā)的白車身設(shè)計、工藝設(shè)計、模具調(diào)試3 個階段對零件設(shè)計優(yōu)化、工藝優(yōu)化及新設(shè)備/技術(shù)應(yīng)用內(nèi)容進(jìn)行了研究。文獻(xiàn)[11] 以后縱梁為例,詳細(xì)說明了余料回收的流程和方法。

基于以上文獻(xiàn)調(diào)研及實際案例總結(jié),文章從零件、材料、工藝設(shè)計以及模具調(diào)試優(yōu)化方面研究了車身鈑金件進(jìn)行技術(shù)降成本的主要方法和內(nèi)容,為汽車制造企業(yè)的技術(shù)降成本提供方向。

1 零件設(shè)計優(yōu)化

根據(jù)汽車零部件價值工程理論[13],汽車零部件總成本的80%是由設(shè)計階段決定的。針對零部件在設(shè)計階段的優(yōu)化,主要考慮的方法有性能、結(jié)構(gòu)及分塊優(yōu)化。

1.1 性能目標(biāo)設(shè)計優(yōu)化

在設(shè)計初期,基于競爭車對標(biāo)結(jié)果,可對性能目標(biāo)設(shè)計進(jìn)行針對性優(yōu)化。在設(shè)計后期,基于實車實驗結(jié)果,可以對性能目標(biāo)進(jìn)行進(jìn)一步的設(shè)計優(yōu)化。

1.2 零件結(jié)構(gòu)優(yōu)化

基于合理的性能設(shè)計,參考競爭車相關(guān)部品功能的實現(xiàn)方式,對車身鈑金件進(jìn)行結(jié)構(gòu)優(yōu)化,以實現(xiàn)結(jié)構(gòu)設(shè)計最優(yōu)化,比如去除不合理的凸臺設(shè)計,有利于提高材料利用率和降低成品不良率。如圖1 所示優(yōu)化零件局部特征后,有效提高了該零件的材料利用率和可成形性。

圖1 零件設(shè)計優(yōu)化

1.3 零部件分塊優(yōu)化

如圖2 所示,根據(jù)零部件特性及形狀,有針對性的對零部件進(jìn)行分塊優(yōu)化,同時優(yōu)化部品搭接分縫線,可以大大提高材料的整體利用率。

圖2 零件分塊優(yōu)化

2 材料設(shè)計優(yōu)化

根據(jù)統(tǒng)計,車身鈑金件成本的70%~80%都是材料成本,因此降低原材料的成本就顯得尤為重要。

2.1 材料牌號優(yōu)化

在設(shè)計初期,基于性能設(shè)計目標(biāo),參考競爭車材料使用情況,對車身鈑金件牌號進(jìn)行優(yōu)化,主要方向包括牌號降低、熱軋?zhí)娲滠垺⒙悴幕⑴铺枤w并等。其中牌號降低、熱軋?zhí)娲滠垺⒙悴幕饕潜WC零部件性能的前提下,對冗余材料性能進(jìn)行優(yōu)化,以最合適的材料實現(xiàn)功能實現(xiàn)成本降低。牌號歸并主要是指對整車乃至所有車型使用材料進(jìn)行梳理,對性能相似的材料進(jìn)行歸并處理,減少使用材料牌號種類,降低采購成本。

2.2 材料規(guī)格優(yōu)化

材料規(guī)格優(yōu)化主要是指材料厚度及寬度優(yōu)化。由于整車性能特別是NVH 對鈑金件厚度影響較大,針對實際性能評價結(jié)果及競爭車分析,可以對相應(yīng)的非關(guān)鍵及性能冗余零部件進(jìn)行厚度減薄。由于板材在某些寬度(一般是1 000~1 200 mm)生產(chǎn)量較大,采購價格相對較低,因此結(jié)合零部件設(shè)計對材料寬度進(jìn)行優(yōu)化,以實現(xiàn)成本最優(yōu)化。

2.3 材料國產(chǎn)化

主機廠,特別是合資品牌主機廠車身鈑金件往往會使用一些進(jìn)口材料,基于材料性能評價,對整車所有零部件材料國產(chǎn)化情況進(jìn)行整理,調(diào)研國內(nèi)材料供應(yīng)商能力,尋找進(jìn)口材料替代牌號,并通過材料評價及實驗試制等手段卻行可行性。因此,材料的國產(chǎn)化是成本優(yōu)化的有效途徑。

2.4 新材料應(yīng)用

新材料的應(yīng)用有利于零件在提升性能的同時實現(xiàn)成本降低,目前應(yīng)用較多的新材料主要有高強鋼、鋁合金、免中涂材料、激光拼焊板等,需要結(jié)合具體的零部件性能及特點進(jìn)行新材料應(yīng)用研究。

3 工藝設(shè)計優(yōu)化

汽車車身鈑金件主要的工藝流程為落料→成形→焊接→(涂裝);因此,結(jié)合鈑金件生產(chǎn)流程,對鈑金件工藝設(shè)計優(yōu)化方法進(jìn)行分類說明。

3.1 落料工藝優(yōu)化

落料工藝優(yōu)化主要包括坯料形狀優(yōu)化、排樣優(yōu)化、以及落料新工藝應(yīng)用等方面內(nèi)容。

坯料形狀優(yōu)化是指結(jié)合零部件坯料決定點及成型狀態(tài),對零部件坯料形狀進(jìn)行優(yōu)化設(shè)計,實現(xiàn)最高的材料利用率。

排樣優(yōu)化是指基于鋼材初始寬度和落料方式,對坯料排樣形式和搭邊值進(jìn)行優(yōu)化。如圖3 所示,通過調(diào)整排樣布局,可減小采購寬度,同時提高材料利用率。

落料新工藝應(yīng)用包括開卷落料、擺剪、弧形落料等新型工藝的應(yīng)用,合理的運用以上工藝能夠有效的提高材料利用率,降低成本。

圖3 排樣優(yōu)化

3.2 沖壓工藝優(yōu)化

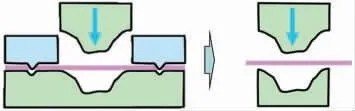

沖壓工藝優(yōu)化主要包括成型/開口拉延/淺拉延工藝采用、一模兩件設(shè)計、工序優(yōu)化等方面內(nèi)容。

為提高沖壓工藝的材料利用率,可通過優(yōu)先采用成型工藝、開口拉延、淺拉延工藝實現(xiàn)。如圖4 所示,由于拉延工藝需要設(shè)置大量的工藝補充面和壓邊量,因此耗費的原材料遠(yuǎn)大于成型工藝。

一模兩件工藝設(shè)計主要是針對門板等材料利用率角度零件采用對稱配置的方式進(jìn)行成形,可有效改善成形狀態(tài)和材料利用率。

圖4 拉延工藝與成形工藝對比

3.3 套裁及余料回收

針對側(cè)圍、后背門、門內(nèi)外板等具有較大剪切面積的零部件,可通過提前在其“廢料”部位嵌套布置小件成形,通過減少小件材料及模具費用實現(xiàn)成本降低。針對側(cè)圍門洞余料,可通過回收的余料生產(chǎn)其他小型鈑金件,從而實現(xiàn)材料成本降低。

3.4 焊接工藝優(yōu)化

針對焊接的工藝特點,焊接工藝優(yōu)化從技術(shù)角度主要包括焊點布置優(yōu)化,基于其他競爭車焊接設(shè)置情況及實驗分析,對焊點數(shù)量及布置形式進(jìn)行優(yōu)化,主要包括焊點間距變大,雙排焊點變單排焊點。

3.5 涂裝工藝優(yōu)化

涂裝工藝優(yōu)化主要是指針對如機艙橫梁等外制涂裝件,可通過涂裝內(nèi)制化實現(xiàn)零部件成本下降。

3.6 新技術(shù)應(yīng)用

沖壓新技術(shù)應(yīng)用主要是指先進(jìn)成形工藝應(yīng)用。

近些年隨著技術(shù)的發(fā)展新型成形工藝不斷涌現(xiàn)[17],目前已經(jīng)實現(xiàn)量產(chǎn)應(yīng)用的主要有熱成型工藝、輥壓成形工藝、液壓成形以及旋壓成形等工藝,這些工藝能夠有效提高零部件性能,同時實現(xiàn)一定的經(jīng)濟效益。

另外,沖壓工藝優(yōu)化過程中通常會結(jié)合同步工程進(jìn)行工藝優(yōu)化和可行性的驗證。車身鈑金件的同步工程(SE)是指設(shè)計人員在汽車設(shè)計早期階段基于CAE 輔助設(shè)計針對車身鈑金件沖壓全過程進(jìn)行數(shù)值模的方法。

4 模具調(diào)試優(yōu)化

模具調(diào)試階段優(yōu)化是指量產(chǎn)前或量產(chǎn)后對模具及鋼材坯料基于實際沖壓結(jié)果進(jìn)行參數(shù)優(yōu)化的方法。主要包括模具工藝參數(shù)優(yōu)化及坯料線優(yōu)化。

模具工藝參數(shù)優(yōu)化主要包括氣墊壓力、平衡塊間隙、壓料間隙以及拉延筋圓角及間隙優(yōu)化。這些參數(shù)的調(diào)整能有效改善鈑金件在拉深過程中的板料狀態(tài),從而實現(xiàn)坯料尺寸的優(yōu)化。

坯料線優(yōu)化主要是基于模具試制結(jié)果,分析拉延件邊緣離拉延筋之間的距離,如有余量,可進(jìn)一步優(yōu)化坯料尺寸,以提高制件材料利用率。

5 結(jié)論

汽車車身鈑金件是汽車成本的重要組成部分,通過分析車身鈑金件制造價值鏈,文章系統(tǒng)的總結(jié)了車身鈑金件的技術(shù)降成本手段和方法,對汽車制造企業(yè)在車身鈑金件成本優(yōu)化具有一定的參考借鑒意義。