乘用車懸架系統多軸向加載耐久性試驗方法

杜書于長清劉志遠張子雙謝強南飛

(中國第一汽車股份有限公司研發總院;汽車振動噪聲與安全控制綜合技術國家重點實驗室)

耐久性和可靠性是汽車各項性能中最基本也是最重要的性能之一。隨著汽車工業的不斷進步和發展,汽車耐久性試驗技術早已從最初的實際使用道路試驗發展到今天的試驗場試驗和試驗室試驗,其中試驗室試驗由于其具有試驗周期短、試驗結果重復性好等優點,已占有越來越重要的地位。以往試驗室較普遍應用的多為零部件及總成的單軸向加載,隨著測試技術及試驗技術的不斷發展,多通道隨機加載試驗更能接近其承受的真實載荷,因此該試驗方法逐漸被各個研發部門采用。在室內耐久性試驗中,模擬施加什么載荷取決于試驗對象在道路行駛中所承受的載荷。因此如何真實測試零部件及整車所承受的載荷及在試驗系統中真實再現是主要研究方向。在轎車行駛中,懸架主要受到來自車輪的垂直力、側向力、縱向力和制動力的作用,文章以某轎車的后懸架總成為研究對象,結合試驗室現有資源對后懸架右車輪的4 通道耐久試驗加載系統進行開發,對乘用車懸架總成多通道加載方法進行研究。

1 系統夾具設計

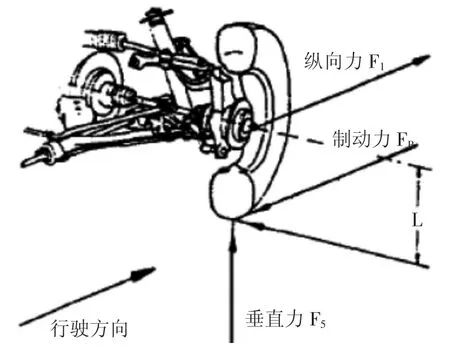

室內汽車耐久性試驗的本質是在室內模擬汽車及其零部件在道路行駛中所承受的載荷,本試驗加載系統模擬實現懸架總成所受的垂直力、側向力、縱向力和制動力載荷,具體載荷方向,如圖1 所示。

圖1 轎車懸架系統主要受力分析簡圖

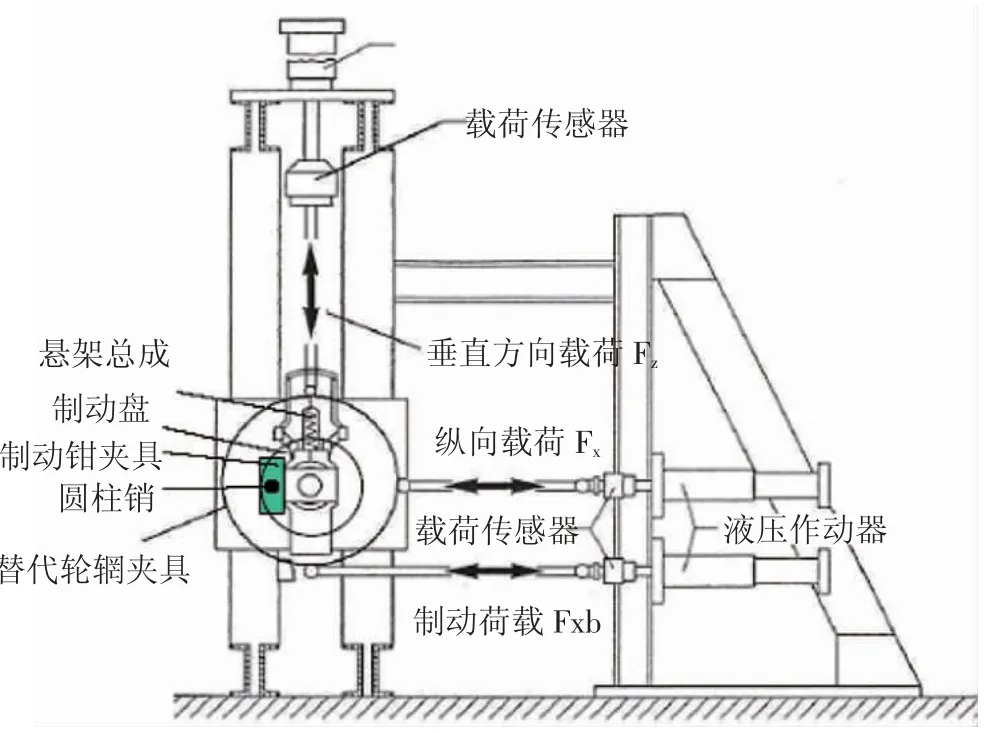

基于懸架結構和其所受的實際載荷,對試驗系統的夾具進行設計:副車架與車身連接點通過夾具固定;替代輪輞的夾具中心與前、后懸架總成的兩側車輪輪轂軸連接;夾具外部通過球形鉸鏈分別和8 個作動器相連接,實現垂直載荷、縱向載荷、側向載荷和制動載荷的加載,與實際情況比較相符,球鉸鏈可以通過螺栓方便快捷地裝卸,便于選擇是否添加縱向載荷或側向載荷;替換加載輪轂上的連接盤,并調整側向加載球鉸鏈和作動器的高度便可適應具有不同車輪半徑的懸架;為實現制動工況,通過帶有球頭的圓柱銷夾具約束制動盤制動方向的自由度,懸架多軸向加載系統設計示意圖,如圖2 所示。

圖2 懸架多軸向加載系統設計示意圖

2 模擬試驗系統簡介

汽車道路模擬試驗系統一般是由液壓伺服加載設備、加載夾具和計算機控制系統、軟件分析系統所組成。本試驗系統利用MTS 公司的控制柜和作動器、cRPC 模擬迭代軟件、某轎車的后懸架及試驗夾具系統構建,可以保證比較精確地模擬復現道路實測載荷信號的時域波形,使室內試驗最大限度地反映實際情況,懸架系統多軸向加載試驗原理,如圖3 所示。

圖3 懸架系統多軸向加載試驗原理圖

3 數據采集、分析和處理

按照整車道路模擬試驗數據的采集方法[1-5],對待試懸架測取準確的、有代表性的、有關用戶使用載荷工況的數據,簡稱載荷信號,這些數據一般是懸架某些部位的加速度信號或應變信號等。這些原始載荷信號可以在實際使用道路上測量,也可以在汽車試驗場上測量,用以作為室內模擬的期望響應信號。為更加準確地獲取懸架在行駛過程中受到來自車輪的垂直力、側向力、縱向力和制動力,在轎車前后車輪安裝了車輪六分力傳感器進行數據采集。最后提取后懸架車輪中心的垂直力、側向力、縱向力和制動力載荷信號作為期望響應信號,傳感器安裝照片,如圖4 所示。

圖4 車輪六分力傳感器安裝照片

4 系統搭建

依據懸架多軸向加載夾具系統設計示意圖進行懸架總成耐久試驗系統搭建,具體如圖5 所示。

圖5 懸架耐久試驗系統裝配完成照片

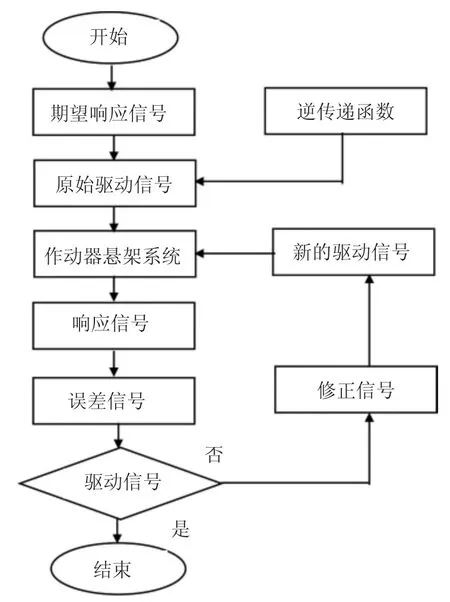

5 獲取驅動信號

用cRPC 軟件生成的白噪聲信號驅動安裝好試件的試驗系統,同時采集載荷響應信號,由已知的驅動信號和測得的響應信號計算試驗系統的頻率響應函數矩陣,然后計算系統逆矩陣;根據系統逆矩陣和期望響應信號,計算所需的驅動信號;把驅動信號送給液壓伺服加載系統向試件施加載荷,獲得響應信號,由于系統存在非線性,驅動信號的計算通常要進行多次迭代修正。當控制點模擬迭代均方根誤差小于10%時停止迭代,獲得最終迭代計算出的驅動信號,用最終迭代計算出的驅動信號反復驅動加載設備,對試件進行疲勞試驗。

6 模擬迭代結果分析

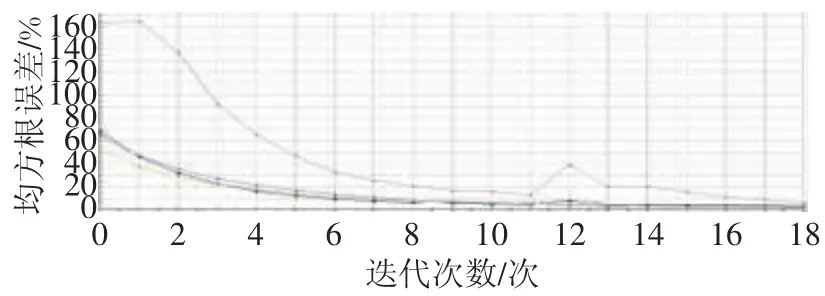

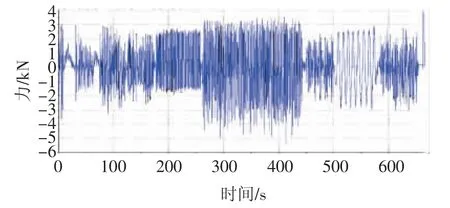

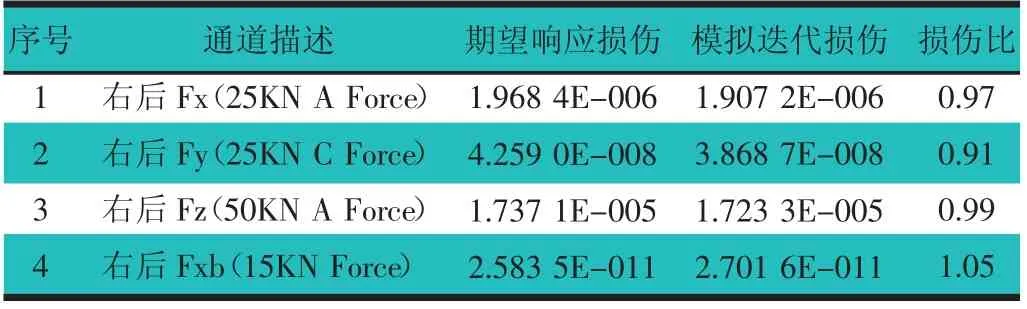

被試懸架總成經過系統模擬迭代的均方根誤差曲線,如圖6 所示,時間歷程對比曲線,如圖7 所示,響應通道偽損傷比較結果,如表1 所示。

圖6 試車場某路況下的模擬迭代均方根誤差曲線

圖7 某路況下的模擬迭代時間歷程曲線對比

表1 賽車參數

從以上數據可以看出,該方法能夠精確地模擬復現懸架總成在道路實測載荷信號的時域波形,2 種工況損傷幾乎相同。

7 結論

模擬試驗結果表明,所研制的轎車懸架多軸向加載耐久性試驗系統能夠正常、可靠地工作,模擬精度可以滿足工程要求;所研制的多軸向加載夾具工作可靠,靈活性強,只需替換加載輪轂上的適配夾具,并調整側向、縱向、制動加載作動器的高度,便可適應具有不同車輪半徑的懸架模擬試驗要求。

通過該方法的研究,應用實際道路隨機載荷譜進行乘用車懸架系統模擬迭代,再現實際路面振動情況,實現了乘用車懸架四自由度的道路模擬試驗,拓寬了乘用車懸架系統臺架試驗驗證手段。