全熔透與部分熔透十字接頭疲勞性能對比分析

張仁航,李帥貞,汪認,何建英,許駿,孫曉紅,冷康龍

中車青島四方機車車輛股份有限公司 山東青島 266111

關鍵字:全熔透;部分熔透;疲勞性能;應力集中

1 序言

高速列車已日益成為國家交通主動脈,隨著高速列車生產技術要求日益提高,焊接生產受到越來越多的關注。鋁合金中厚板焊接易出現未焊透現象,十字接頭未焊透現象采用常規的無損檢測方法難以檢出其內部缺陷,因此十字接頭類焊縫未焊透情況下的力學性能研究對于焊接生產具有重要的指導作用。哈爾濱工業大學劉永等[1]建立了疲勞失效的主S—N曲線以研究不同板厚參數對于疲勞性能的影響;RAVINDRA等[2]研究了十字接頭角度對于疲勞性能的影響;山東大學吳俊亮等[3]提出了較厚板部分熔透可以部分取代全熔透十字接頭的理念;馬思群等[4]給出了不同焊接缺陷試件疲勞壽命的“等效初始裂紋”。本文研究了7B05鋁合金全熔透和部分熔透十字接頭性能,借助有限元分析方法對疲勞性能進行了驗證性分析。

2 試驗方法

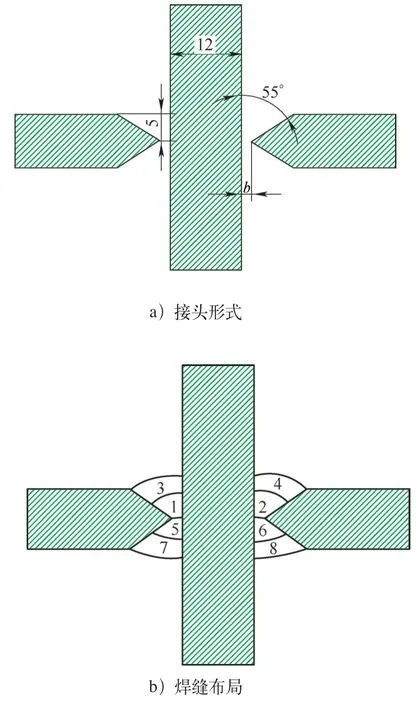

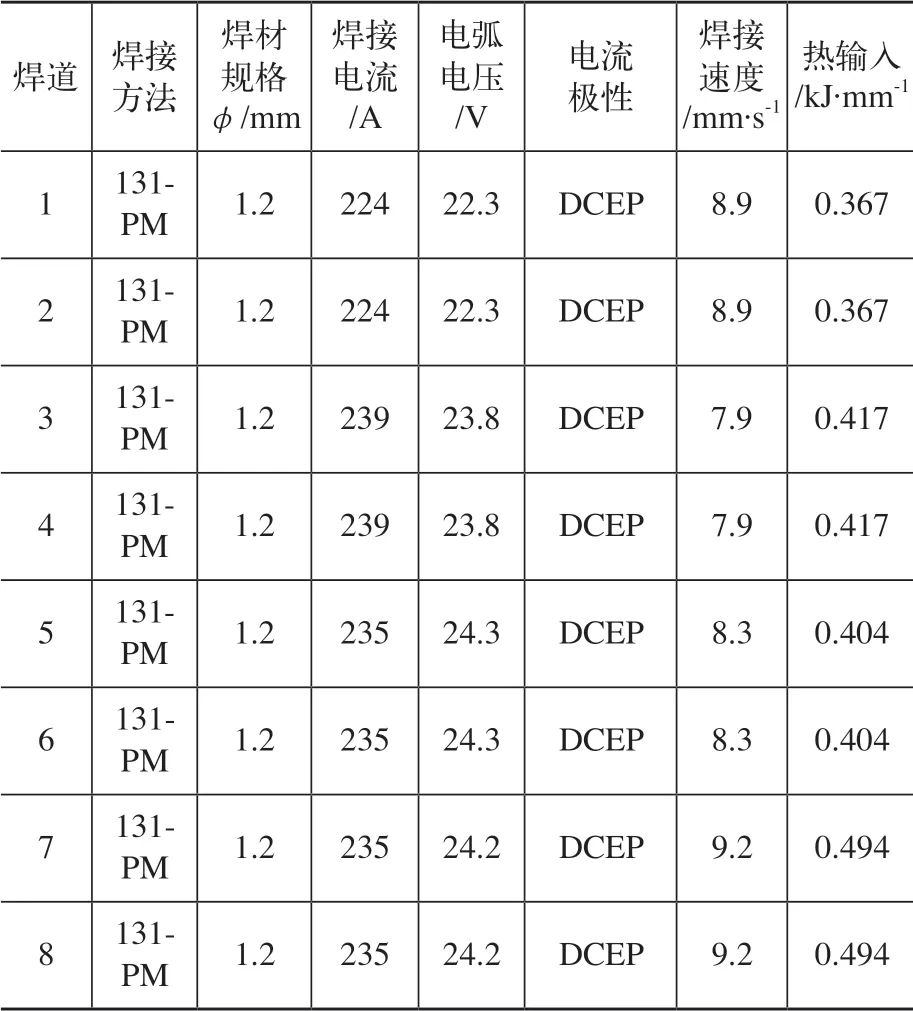

十字接頭焊接試驗采用國產7B05鋁合金,合金狀態為T4,焊接方式為人工MIG焊,采用φ1.2mm的ER5356焊絲。焊接坡口形式如圖1所示,坡口間隙為2.5mm。等效未熔透缺陷[4]總尺寸不高于焊縫厚度2mm。焊接參數見表1。拉伸試驗設備采用島津IG-250KN萬能試驗機,疲勞試驗采用高頻疲勞試驗機PLG進行常規試驗,應力比采用R=0.1,試驗分為8個應力等級。拉伸、疲勞試樣由相同焊接參數批量焊接后統一取樣,根據焊接熔合狀況分別編號J8、J9。

圖1 十字接頭焊接坡口形式

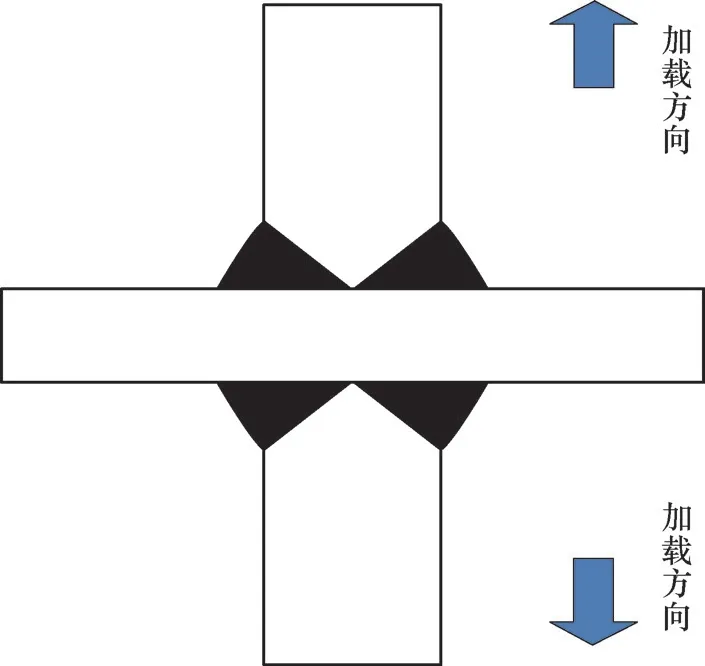

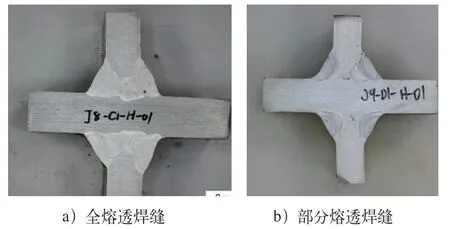

十字接頭疲勞試件尺寸及應力加載方向如圖2所示。試件加工去除起弧點及收弧點25mm范圍內焊縫,在十字接頭界面處拋光、倒圓角,以避免疲勞裂紋產生于界面位置。全熔透焊接接頭如圖3a所示,部分熔透焊接接頭如圖3b所示,圖中未熔透總尺寸為1.8mm。

表1 十字接頭焊接參數

圖2 十字接頭疲勞試樣

圖3 十字接頭宏觀金相

圖4 同軸受力情況

3 模擬仿真

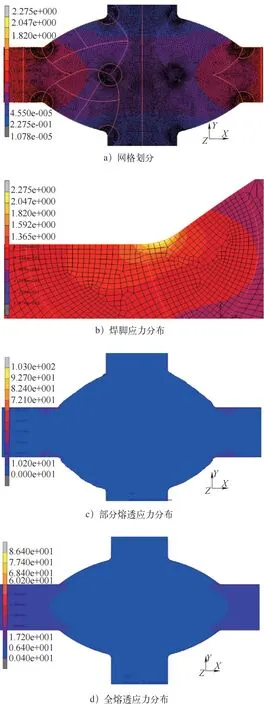

圖4為采用I I W推薦網格劃分方式,結合Vo n Mises應力強度假設[5]條件下十字接頭結構網格及應力分布圖,可以發現應力均集中于焊腳處,力線傳遞也從一側由于截面尺寸突變導致在兩焊腳處改變分布流向產生拐點而聚集,后由于截面尺寸的擴大導致力線分布較為稀疏,使內部應力集中較小,應力分布較為平緩,雖沒有達到均勻一致,但使得焊跟處應力集中明顯優于焊腳。隨力線一直沿著同軸和對稱的方向與路徑傳遞,又在另一側的兩焊腳處再一次遇到截面突然縮小并發生應力集中,兩側應力集中的情況和起因完全對稱,程度也保持一致。整體流線走向、變化情況、分布對稱統一。試驗可以發現,在部分熔透情況下會發生焊腳應力集中程度增加的情況,從而導致焊縫疲勞性能較低。

4 疲勞性能

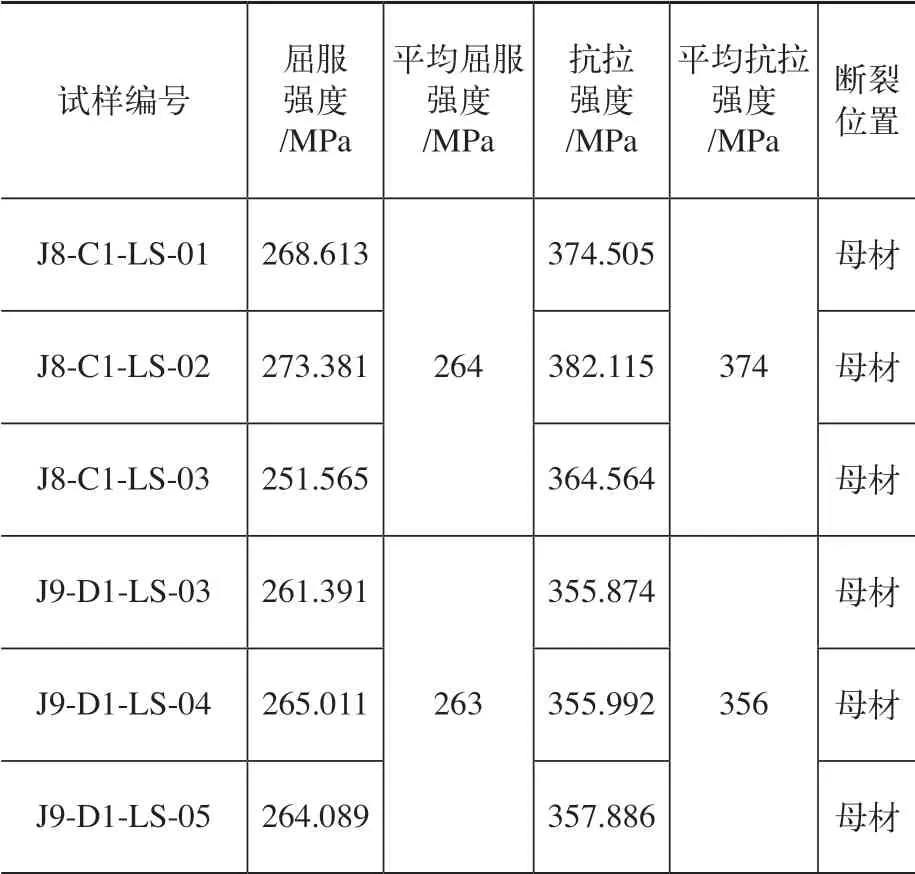

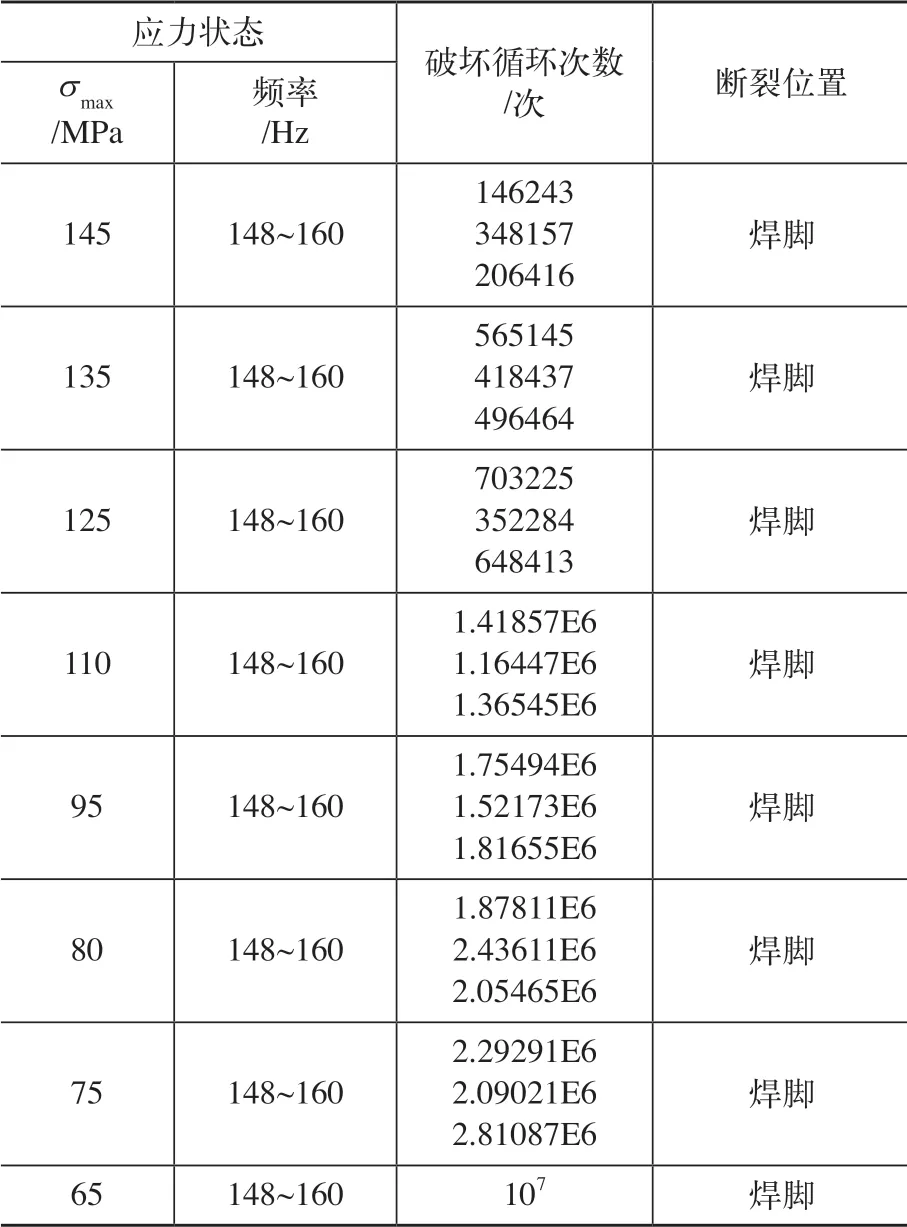

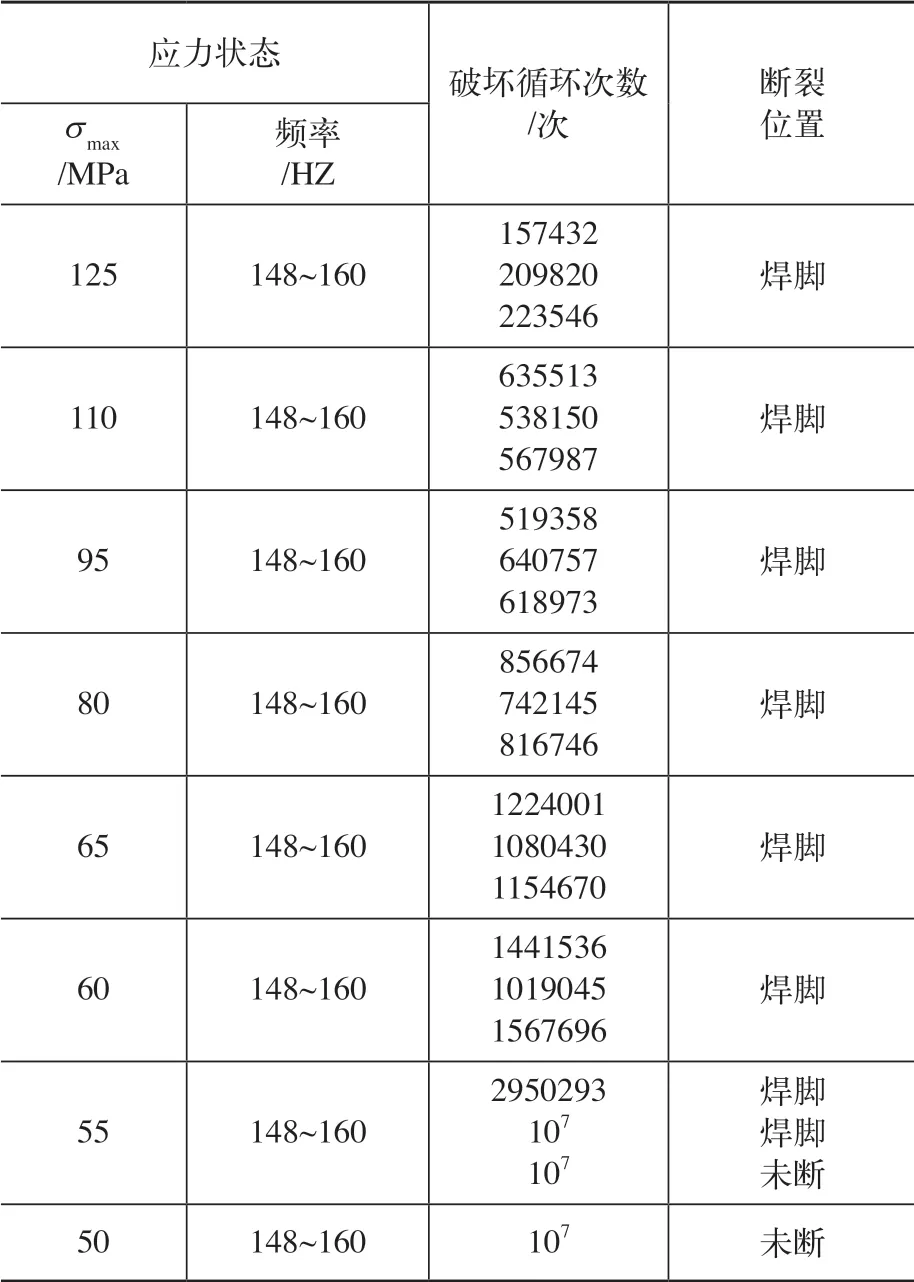

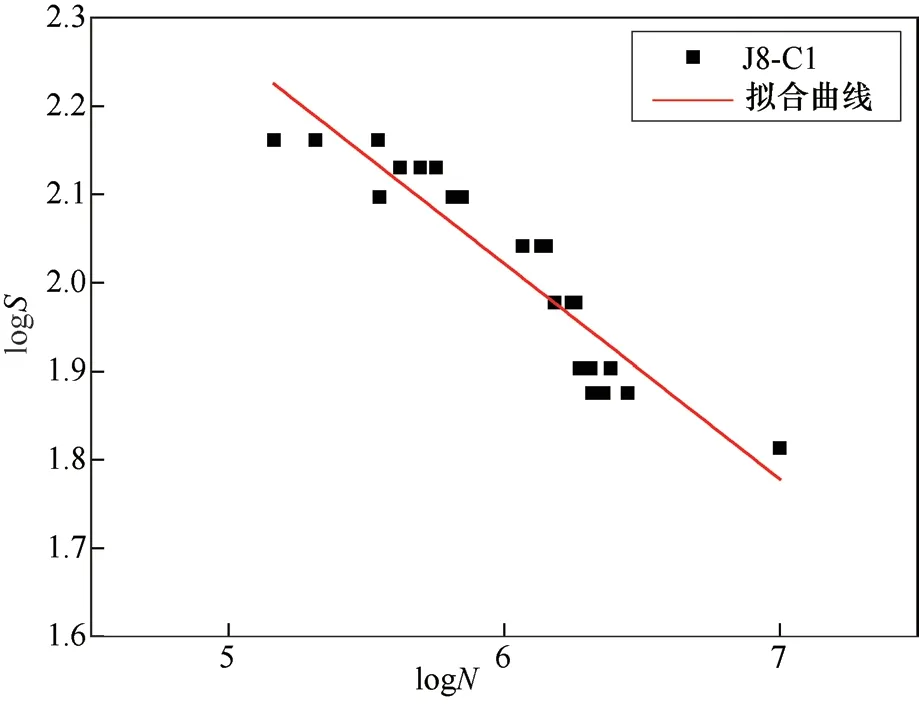

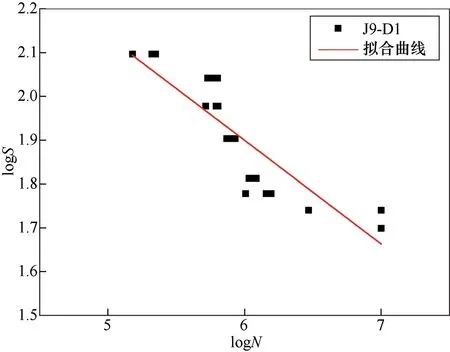

疲勞試驗前對十字接頭拉伸試驗測試見表2,兩種形式十字接頭拉伸斷裂位置均位于母材,接頭處抗拉強度高于母材,斷裂方式屬于韌性斷裂。針對十字接頭疲勞試驗,應力比選用R=0.1,分別進行了8組應力等級試驗,試驗數據見表3、表4。疲勞性能擬合曲線如圖5、圖6所示。

表2 十字接頭拉伸性能

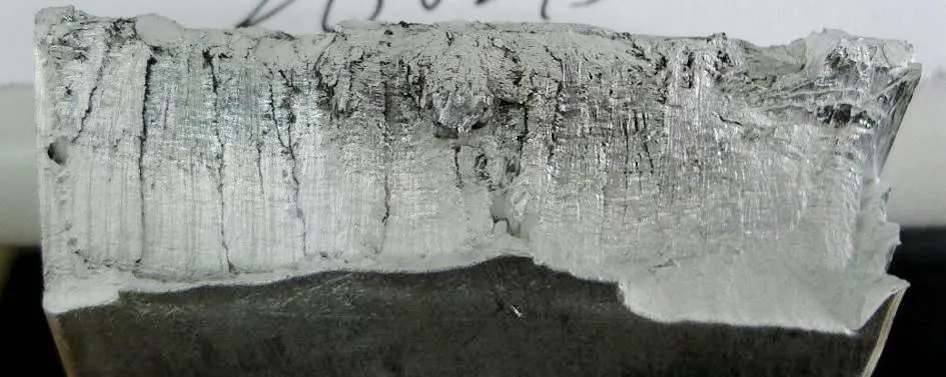

針對接頭J9-D1的典型疲勞斷口分析,其宏觀斷口形貌如圖7所示,從中可以看出,斷口存在明顯的疲勞輝紋和瞬斷區剪切唇結構。焊接裂紋起始于焊縫焊腳缺陷處,由焊縫表面向焊縫內部發展。圖8為其疲勞斷口的典型區域SEM圖片,圖8a為疲勞裂紋萌生區域局部,裂紋起始于近焊腳表面焊接缺陷處;圖8b為疲勞裂紋擴展區,可以觀察到互相平行且細密的疲勞輝紋,裂紋擴展路徑中沒有遇到大顆粒雜質和第二相顆粒,無明顯的二次裂紋出現,同時未發現明顯的分層臺階;圖8c為疲勞裂紋瞬斷區,由大小不一的等軸韌窩組成,呈典型的韌性斷裂,韌窩深度較深,說明材料塑形儲備良好,部分韌窩中可觀察到棒狀的第二相粒子。

表3 全熔透試樣疲勞試驗數據

表4 部分熔透試樣疲勞數據

圖5 全熔透十字接頭疲勞回歸線

圖6 部分熔透十字接頭疲勞回歸線

圖7 疲勞試件宏觀斷口形貌

5 結束語

1)十字接頭部分熔透接頭均具有良好的拉伸載荷承載能力。

2)仿真模擬發現十字接頭未熔透部分會導致焊腳應力集中增加,造成接頭疲勞承載能力降低。

3)部分熔透較全熔透十字接頭疲勞性能降低23%,疲勞斷裂主要發生于焊腳應力集中區域,疲勞斷裂為韌性斷裂。