復(fù)雜高含銦物料銦浸出工藝研究

彭情亮,王日,胡意文,張旭泳

(江西銅業(yè)技術(shù)研究院有限公司,江西 南昌 330096)

銦是一種稀散金屬,由于其具有優(yōu)異的物理、化學(xué)、力學(xué)、電子、光電和工藝加工性能,現(xiàn)已廣泛應(yīng)用于軍事、航天工業(yè)及醫(yī)藥衛(wèi)生等領(lǐng)域。銦在自然界中無(wú)獨(dú)立礦床存在,多與和其性質(zhì)類(lèi)似的鋅、鉛、銅和錫等礦物共生,只能從鋅、錫、鉛、銅等產(chǎn)品冶煉過(guò)程中以副產(chǎn)品形式回收[1-2]。

常規(guī)含銦物料中銦的回收工藝流程通常是硫酸浸出→萃取→反萃→置換→堿熔→除雜→電解精煉,然后得到精銦。為了提高工藝中銦的直收率,在浸出階段應(yīng)將銦的浸出率盡可能地提高。本文研究的物料為某鉛冶煉廠產(chǎn)出的中間物料,其中部分銦以硫化物和包裹態(tài)的砷酸鹽存在,又因?yàn)槲锪现秀U含量高,在常規(guī)酸浸工藝條件下銦的浸出率較低。為提高該復(fù)雜含銦物料的銦回收率,本文采用鹽酸-硫酸混合浸出、加壓酸浸法、硫酸化焙燒-低酸浸出等3 種工藝進(jìn)行了試驗(yàn),以確定合理的浸出方法及工藝參數(shù)。

1 試驗(yàn)原料及設(shè)備

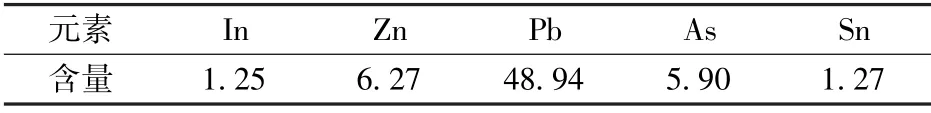

試驗(yàn)所用的原料為某鉛冶煉廠產(chǎn)出的含鉛煙塵經(jīng)過(guò)硫酸浸出后的中浸渣,其成分分析如表1所示。

表1 中浸渣金屬元素分析 %

試驗(yàn)涉及的主要設(shè)備包括機(jī)械攪拌加壓反應(yīng)釜、馬弗爐、恒溫水浴槽、電熱鼓風(fēng)干燥箱等。

2 試驗(yàn)方法及原理

2.1 鹽酸-硫酸混酸浸出

鹽酸-硫酸混酸浸出為兩段浸出:第一段為在低濃度鹽酸體系下控制一定的反應(yīng)條件,加入氧化劑(氯酸鈉)強(qiáng)化浸銦;第二段為在一段反應(yīng)結(jié)束后,直接在同一個(gè)反應(yīng)槽內(nèi)補(bǔ)加硫酸溶液,并控制一定條件使銦以硫酸銦形式浸出,最終達(dá)到高效浸銦的目的。

該工藝的原理為:首先采用鹽酸作為浸出劑,這是由于Zn2+、In3+、Pb2+、Sn4+等離子可與Cl-生成配合物,從而促進(jìn)了浸出反應(yīng)的進(jìn)行。添加NaClO3作為氧化劑時(shí),在過(guò)量鹽酸中,Cl-首先被ClO3-氧化為Cl2,生成的Cl2繼而起到氧化劑作用[3]。涉及的主要化學(xué)反應(yīng)見(jiàn)式(1)~(8)。

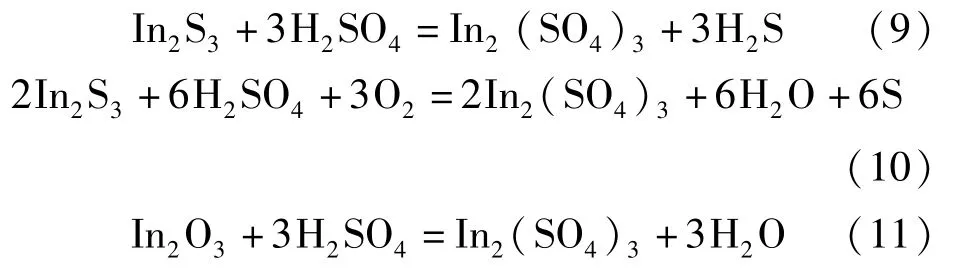

2.2 加壓酸性浸出

在加壓酸浸過(guò)程中,以硫酸作為浸出劑,硫酸在加壓條件下破壞硫化銦等主要載銦礦物的結(jié)構(gòu),釋放出其包裹的以次顯微或固溶體形式存在的微細(xì)粒銦[4]。以氧氣作為氧化劑,壓力升高可以使氧氣在浸出過(guò)程中具有較高的分壓,讓反應(yīng)在更有效的條件下進(jìn)行,使浸出過(guò)程得到強(qiáng)化[5],將中浸渣中的不溶或者難溶的銦轉(zhuǎn)化為可溶解的銦進(jìn)入溶液。發(fā)生的主要化學(xué)反應(yīng)見(jiàn)式(9)~(11)。

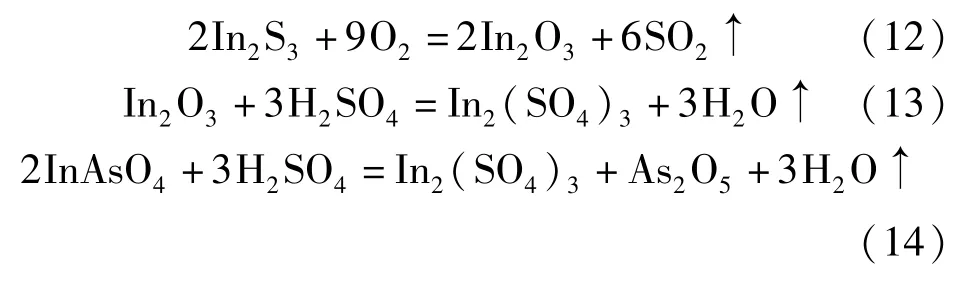

2.3 硫酸化焙燒-低酸浸出

硫酸化焙燒-低酸浸出過(guò)程是將中浸渣與濃硫酸按一定比例在剛玉坩堝內(nèi)混合均勻后,置于馬弗爐內(nèi)進(jìn)行焙燒,焙燒完后將物料取出,自然冷卻至室溫,然后采用低濃度的硫酸溶液浸出。目的是通過(guò)焙燒的方式將中浸渣中的氧化物、硫化物等金屬化合物與濃硫酸反應(yīng)生成易溶于水的金屬硫酸鹽。發(fā)生的主要化學(xué)反應(yīng)見(jiàn)式(12)~(14)。

3 試驗(yàn)結(jié)果及討論

3.1 鹽酸-硫酸混酸浸出

3.1.1 最優(yōu)條件試驗(yàn)結(jié)果

為了得出鹽酸-硫酸混酸浸出工藝的最佳條件,進(jìn)行了單因素試驗(yàn)。首先控制二段硫酸浸出條件不變,研究了一段浸出過(guò)程鹽酸濃度、氯酸鈉濃度、液固比、反應(yīng)溫度和反應(yīng)時(shí)間對(duì)銦浸出率的影響。得出一段鹽酸浸出的最優(yōu)工藝條件:鹽酸濃度48 g/L,氯酸鈉濃度20 g/L,液固比2,反應(yīng)溫度80℃,反應(yīng)時(shí)間1 h。

控制一段鹽酸浸出條件為最優(yōu)工藝條件不變,研究了二段硫酸浸出過(guò)程的硫酸濃度、液固比、反應(yīng)溫度和反應(yīng)時(shí)間對(duì)銦浸出率的影響,得出二段硫酸浸出的最佳工藝條件:一段氯化浸銦反應(yīng)結(jié)束后補(bǔ)加水和硫酸至總液固比為5,硫酸濃度225 g/L,液固比5,反應(yīng)溫度80 ℃,反應(yīng)時(shí)間3 h。

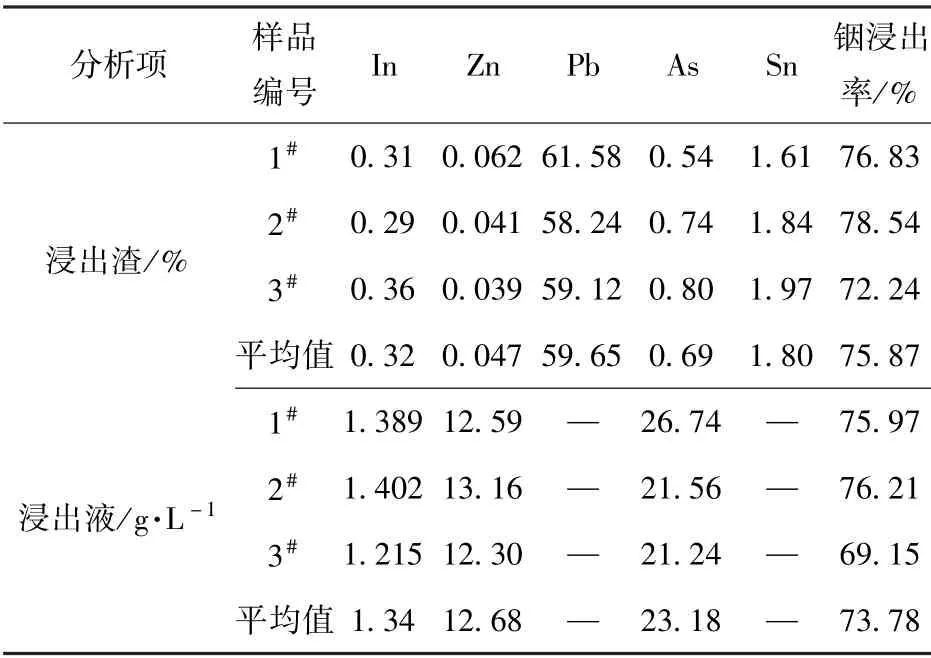

3.1.2 綜合試驗(yàn)

根據(jù)上述單因素試驗(yàn)得到的最佳工藝條件,以表1中浸渣為原料,進(jìn)行了三次綜合條件平行試驗(yàn),每次試驗(yàn)規(guī)模為500 g 中浸渣,試驗(yàn)結(jié)果見(jiàn)表2。

表2 綜合條件試驗(yàn)結(jié)果

由表2的試驗(yàn)結(jié)果可知,采用鹽酸-硫酸混酸浸出工藝,銦的浸出率只能達(dá)到75%左右,浸出后的渣中銦含量還有0.3%以上,浸出效果不佳。分析原因可能是由于中浸渣中含有部分硫化銦存在,而硫化銦即使在高溫、高酸的條件下也很難溶解。

3.2 加壓酸性浸出

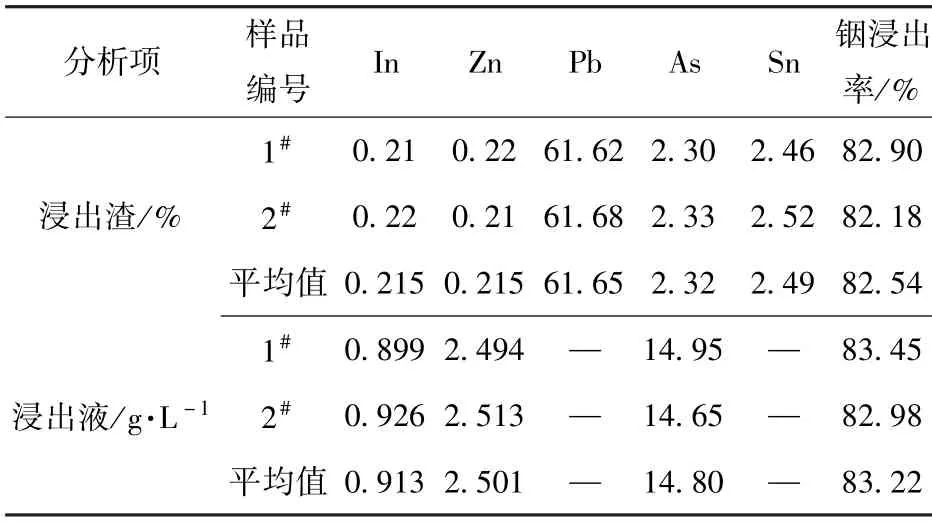

試驗(yàn)在5 L 容量的加壓反應(yīng)釜內(nèi)進(jìn)行,每次試驗(yàn)中浸渣用量為350 g,通入空氣作為氧化劑。通過(guò)單因素試驗(yàn)考查了硫酸濃度、液固比、反應(yīng)溫度、反應(yīng)時(shí)間等因素對(duì)銦浸出率的影響,得出采用加壓酸性浸出方式的最佳條件是硫酸濃度300 g/L、液固比8∶1、反應(yīng)溫度160 ℃、反應(yīng)時(shí)間2.0 h、壓縮空氣平均壓力1.1 MPa。

在此條件下進(jìn)行了兩組綜合平行試驗(yàn),試驗(yàn)結(jié)果見(jiàn)表3。由表3可知,采用加壓酸性浸出方式,銦的浸出率可以達(dá)到82%以上,中浸渣中的銦可以降至0.20%左右。但是該工藝也存在一些問(wèn)題,首先浸出溫度要求太高,一些企業(yè)升溫都是采用蒸汽加熱,難以達(dá)到160 ℃的溫度要求;其次浸出初始硫酸濃度太高,導(dǎo)致浸出液的終點(diǎn)酸度高,影響后段萃取的進(jìn)行。對(duì)綜合試驗(yàn)浸出液的酸度進(jìn)行了檢測(cè),硫酸濃度達(dá)到252.17 g/L,而后段的萃取工藝對(duì)酸度要求100 g/L 以下。

表3 加壓酸性浸出試驗(yàn)結(jié)果

3.3 硫酸化焙燒-低酸浸出

3.3.1 硫酸化焙燒

焙燒試驗(yàn)每次用100 g 中浸渣進(jìn)行,將中浸渣與濃硫酸在剛玉坩堝內(nèi)混合均勻,然后置于馬弗爐內(nèi)進(jìn)行焙燒。為了研究焙燒反應(yīng)的最佳條件,控制后段浸出條件硫酸濃度150 g/L、液固比4∶1、反應(yīng)溫度90 ℃、反應(yīng)時(shí)間2.0 h 不變,改變焙燒時(shí)的濃硫酸與中浸渣質(zhì)量比、焙燒時(shí)間、焙燒溫度等條件,考察這些因素的變化對(duì)銦浸出率的影響。

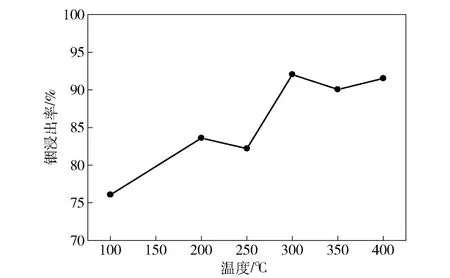

3.3.1.1 焙燒溫度

控制濃硫酸與中浸渣質(zhì)量比為0.7∶1、焙燒時(shí)間為2.0 h,考察不同焙燒溫度對(duì)銦浸出率的影響,試驗(yàn)結(jié)果見(jiàn)圖1。

由圖1可以得出,隨著焙燒溫度的升高,銦浸出率也隨之升高。當(dāng)焙燒溫度達(dá)到300 ℃后,銦浸出率趨于穩(wěn)定并略有下降。因?yàn)闈饬蛩岬姆悬c(diǎn)為338 ℃,當(dāng)溫度超過(guò)300 ℃以上時(shí),硫酸分解加劇,導(dǎo)致焙燒效果變差,因此選定最佳焙燒溫度為300 ℃。

圖1 焙燒溫度對(duì)銦浸出率的影響

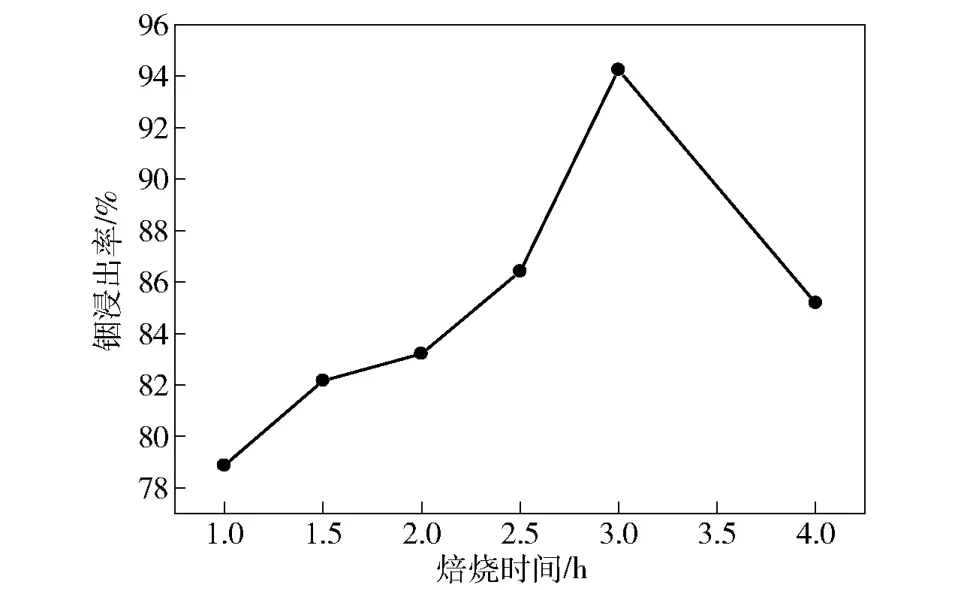

3.3.1.2 焙燒時(shí)間

控制濃硫酸與中浸渣質(zhì)量比為0.7∶1、焙燒溫度為300 ℃,考察不同焙燒時(shí)間對(duì)銦浸出率的影響,試驗(yàn)結(jié)果見(jiàn)圖2。

由圖2可以得出,隨著焙燒時(shí)間的延長(zhǎng),銦浸出率呈現(xiàn)先升高后降低的趨勢(shì)。在焙燒時(shí)間為3.0 h時(shí),銦的浸出率達(dá)到最大值。因此選擇最佳焙燒時(shí)間為3.0 h。

圖2 焙燒時(shí)間對(duì)銦浸出率的影響

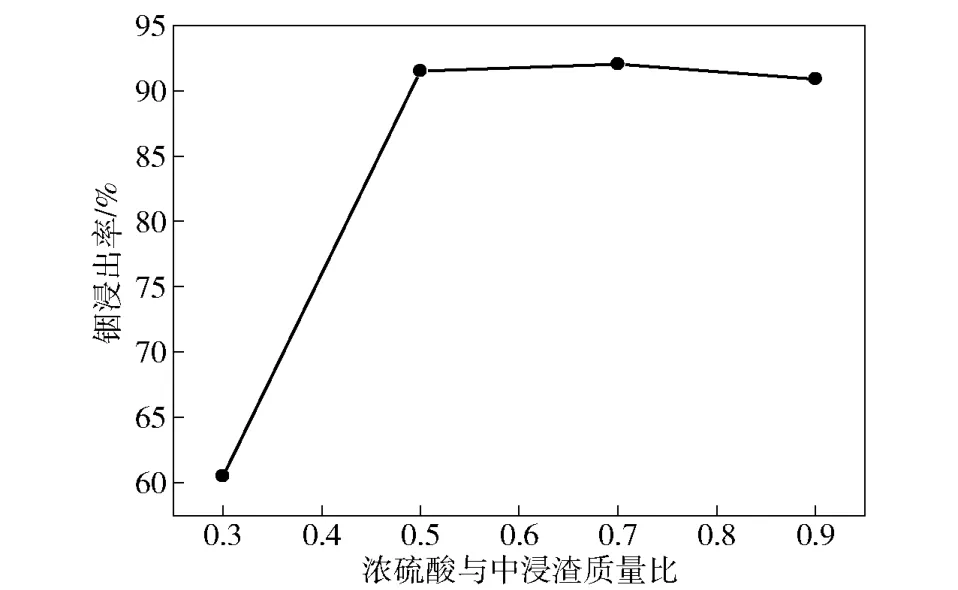

3.3.1.3 濃硫酸與中浸渣質(zhì)量比

控制焙燒溫度為300 ℃、焙燒時(shí)間為3.0,考察不同濃硫酸與中浸渣質(zhì)量比對(duì)銦浸出率的影響,試驗(yàn)結(jié)果見(jiàn)圖3。

圖3 濃硫酸與中浸渣質(zhì)量比對(duì)銦浸出率的影響

由圖3可以得出,隨著酸渣質(zhì)量比的升高,銦浸出率逐漸升高,當(dāng)酸渣質(zhì)量比達(dá)到0.5∶1后,銦浸出率趨于穩(wěn)定。因此選定最佳濃硫酸與中浸渣質(zhì)量比為0.5∶1。

根據(jù)上述試驗(yàn)結(jié)果,獲得了硫酸化焙燒的最佳工藝條件:濃硫酸與中浸渣質(zhì)量比0.5∶1,焙燒溫度300 ℃,焙燒時(shí)間3.0 h。

3.3.2 低酸浸出

將焙燒完后的渣進(jìn)行自然冷卻,然后取出待用。此次浸出試驗(yàn)所用的焙燒渣都是在上述最佳焙燒工藝條件進(jìn)行焙燒產(chǎn)出的。通過(guò)單因素試驗(yàn)系統(tǒng)考察了低酸浸出時(shí)液固比、硫酸濃度、反應(yīng)溫度、反應(yīng)時(shí)間對(duì)銦浸出率的影響。

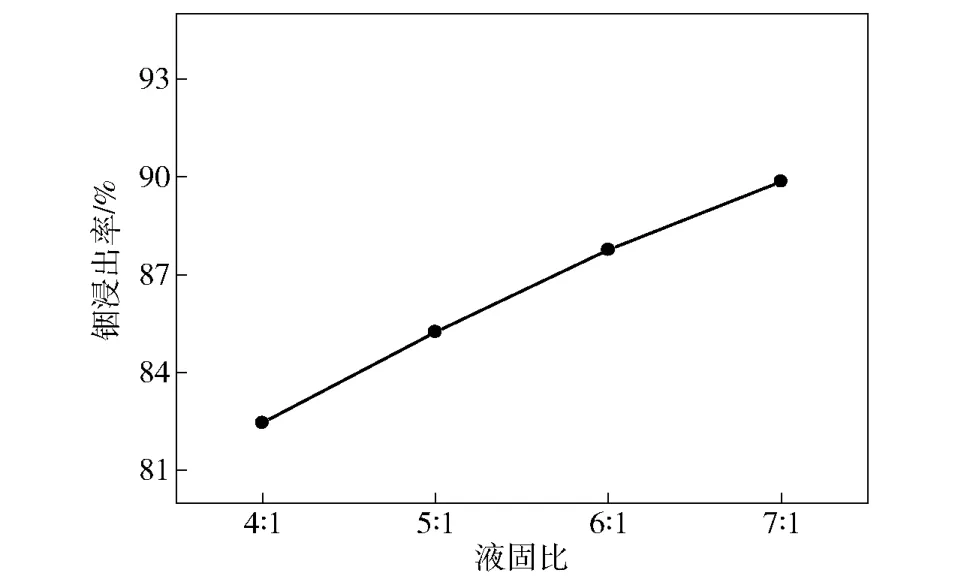

3.3.2.1 液固比

控制硫酸濃度150 g/L、反應(yīng)時(shí)間2.0 h、反應(yīng)溫度90 ℃不變,考察不同液固比對(duì)銦浸出率的影響,試驗(yàn)結(jié)果見(jiàn)圖4。

圖4 液固比對(duì)銦浸出率的影響

由圖4可以得出,隨著液固比的增加,銦浸出率也呈現(xiàn)直線上升的趨勢(shì),但液固比太大,后期溶液的體積太大,綜合考慮生產(chǎn)上設(shè)備的儲(chǔ)液能力,選擇液固比6∶1為最佳條件。

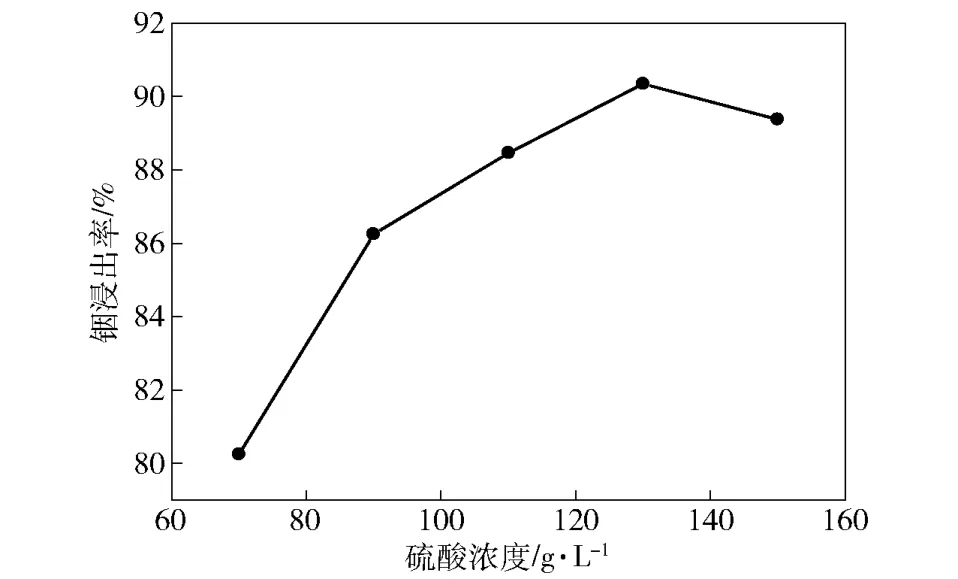

3.3.2.2 硫酸濃度

控制液固比為6∶1、反應(yīng)時(shí)間2.0 h、反應(yīng)溫度90 ℃,考察不同硫酸濃度對(duì)銦浸出率的影響,試驗(yàn)結(jié)果見(jiàn)圖5。

由圖5可以得出,隨著浸出時(shí)硫酸濃度的增加,銦浸出率隨之升高,當(dāng)酸度達(dá)到130 g/L 時(shí),銦浸出率達(dá)到最大值,隨后又略有降低。這種情況可能是因?yàn)槿芤褐械牧蛩釢舛冗^(guò)高,硫酸銦在其中的溶解度會(huì)降低的原因。因此,優(yōu)選硫酸濃度為130 g/L。

圖5 硫酸濃度對(duì)銦浸出率的影響

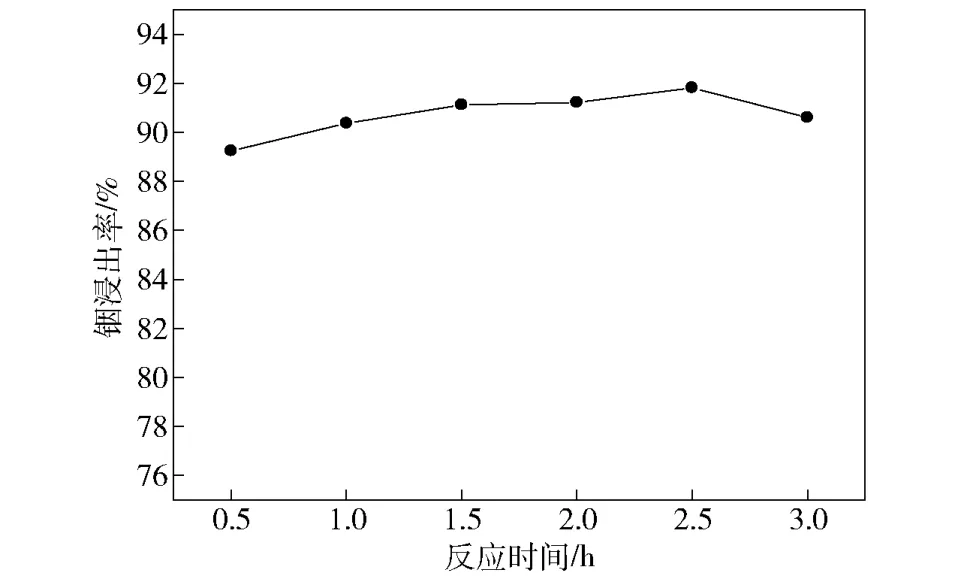

3.3.2.3 反應(yīng)時(shí)間

控制液固比6∶1、酸度130 g/L、反應(yīng)溫度90 ℃,考察不同反應(yīng)時(shí)間對(duì)銦浸出率的影響,試驗(yàn)結(jié)果見(jiàn)圖6。

由圖6可以看出,延長(zhǎng)反應(yīng)時(shí)間,銦浸出率略有升高,但整體上升幅度不大,考慮到生產(chǎn)周期的合理性,優(yōu)選反應(yīng)時(shí)間為1.0 h。

圖6 反應(yīng)時(shí)間對(duì)銦浸出率的影響

3.3.2.4 反應(yīng)溫度

控制液固比6∶1、酸度130 g/L、反應(yīng)時(shí)間1.0 h,研究不同反應(yīng)溫度對(duì)銦浸出率的影響,試驗(yàn)結(jié)果如圖7所示。

圖7 反應(yīng)溫度對(duì)銦浸出率的影響

由圖7可以看出,反應(yīng)溫度對(duì)銦浸出率影響不大,考慮到節(jié)約能源,選擇在常溫下浸出即可。

通過(guò)以上試驗(yàn),獲得了低酸浸銦的最佳工藝條件:硫酸濃度130 g/L,液固比6∶1,常溫浸出,反應(yīng)時(shí)間1.0 h。

3.3.3 綜合試驗(yàn)

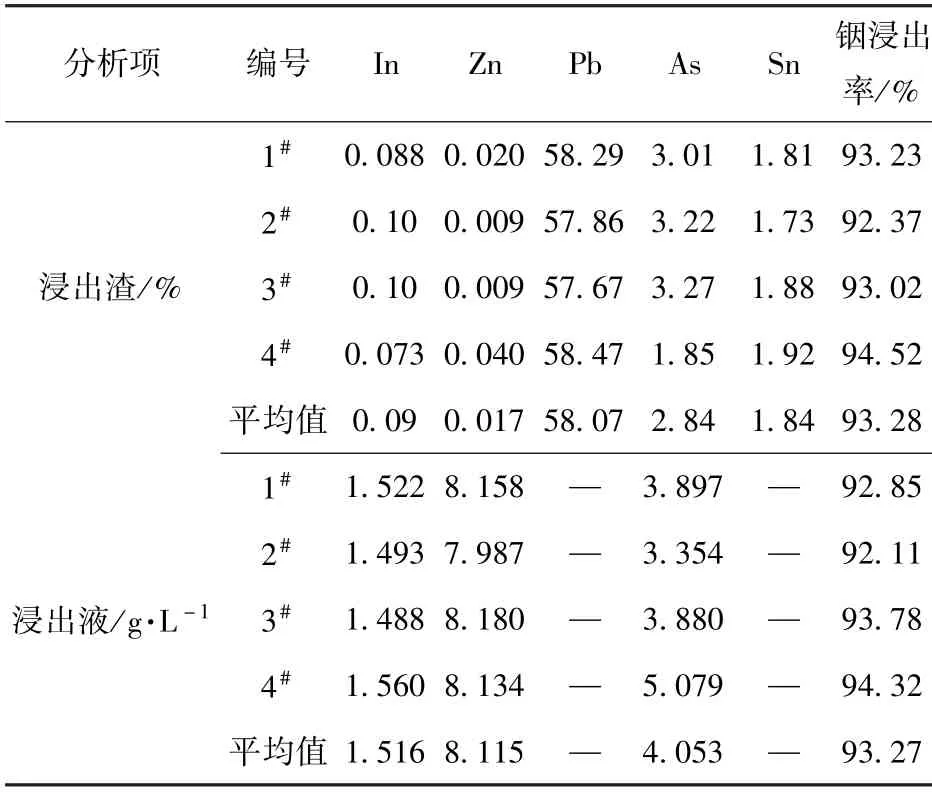

根據(jù)上述試驗(yàn)結(jié)果,優(yōu)化后的硫酸化焙燒條件為:焙燒溫度300 ℃、焙燒時(shí)間3.0 h、濃硫酸與中浸渣質(zhì)量比0.5∶1;優(yōu)化后的低酸浸出條件為:硫酸濃度130 g/L,液固比6∶1,常溫反應(yīng)1.0 h。在此條件下,進(jìn)行了4 次擴(kuò)大綜合條件平行試驗(yàn),每次試驗(yàn)規(guī)模為500 g 中浸渣,試驗(yàn)結(jié)果見(jiàn)表4。

表4 綜合條件試驗(yàn)結(jié)果

由4 組驗(yàn)證性試驗(yàn)結(jié)果可知,在最佳浸出工藝條件下,銦的平均浸出率為93.28%,渣含銦由中浸渣中的1.25%降至0.09%,綜合試驗(yàn)效果理想。

4 結(jié)論

針對(duì)銦含量為1.25%的含鉛煙塵硫酸浸出的中浸渣,系統(tǒng)研究了“鹽酸-硫酸混酸浸出”、“加壓酸性浸出”、“硫酸化焙燒-低酸浸出”三種方法提銦試驗(yàn),得到如下結(jié)論。

1)采用“鹽酸-硫酸混酸浸出”法提銦,一段鹽酸浸出工藝條件:鹽酸濃度為48 g/L、氯酸鈉濃度20 g/L、液固比為2∶1、反應(yīng)溫度為80 ℃,反應(yīng)時(shí)間為1 h;二段硫酸浸出工藝條件:一段氯化浸銦反應(yīng)結(jié)束后補(bǔ)加水和硫酸至總液固比為5∶1、硫酸濃度為225 g/L、液固比為5∶1、反應(yīng)溫度為80 ℃,反應(yīng)時(shí)間為3 h。該條件下銦的浸出率可以達(dá)到75.87%,浸出后渣含銦可以降低至0.32%。

2)采用“加壓酸性浸出”法提銦,工藝條件為硫酸濃度300 g/L、液固比8∶1、反應(yīng)溫度160 ℃、反應(yīng)時(shí)間2.0 h、壓縮空氣平均壓力1.1 MPa,該條件下銦的浸出率可以達(dá)到82.54%,浸出后渣含銦可以降低至0.215%。

3)采用“硫酸化焙燒-低酸浸出”法提銦。硫酸化焙燒工藝條件為:焙燒溫度300 ℃、焙燒時(shí)間3.0 h、濃硫酸與中浸渣質(zhì)量比0.5∶1;低酸浸出工藝條件為:硫酸濃度130 g/L、液固比6 ∶1、常溫反應(yīng)1.0 h。該條件下銦的浸出率可以達(dá)到93.28%,浸出后渣含銦可以降低至0.09%。

4)綜合分析對(duì)比三種銦的浸出工藝,認(rèn)為“硫酸化焙燒-低酸浸出”工藝為此復(fù)雜含銦物料提銦的最佳浸出工藝。