高頻燃燒紅外吸收光譜法測定鉛精礦中的硫

馮麗麗 宋 飛 張慶建,2* 管 嵩,2 岳春雷,2 劉美東 鄒明強

(1.青島檢驗檢疫技術發(fā)展中心,山東 青島 266500; 2.青島海關技術中心,山東 青島 266500;3.中國檢驗檢疫科學研究院,北京 100176)

前言

我國鉛精礦冶煉位居世界第一,同時也是最大的鉛精礦消費國,但由于國內(nèi)鉛礦資源的匱乏,作為原料的鉛精礦是我國重要的進口商品[1-2]。硫含量是影響鉛精礦品質(zhì)的一項重要指標,鉛精礦冶煉時會產(chǎn)生二氧化硫有害氣體,因此鉛精礦中硫含量的測定尤為重要。

目前鉛精礦中硫含量的相關測定方法有硫酸鋇重量法[3]、燃燒碘量法[3]和燃燒中和滴定法[4],這三種均為經(jīng)典方法,但在實際操作中都存在一定的局限性,硫酸鋇重量法操作步驟繁瑣、分析速度慢,不適用于大批量樣品分析;燃燒碘量法對實驗裝置要求較高、重現(xiàn)性差;燃燒中和滴定法所用裝置復雜,結果精密度較差。X射線熒光光譜法測定鉛精礦中的硫也有報道[5-6],但X射線熒光光譜法制備分析樣片過程比較繁瑣,專業(yè)性較強,整個實驗過程時間較長。

高頻燃燒紅外吸收光譜法[7]測定礦產(chǎn)品中的硫含量較為普遍[8-9],該方法操作簡便,靈敏度高,精密度好,稱樣量少,可對樣品進行快速分析,本文采用高頻燃燒紅外吸收法測定鉛精礦中硫含量,以提高檢測效率。

1 實驗部分

1.1 儀器及試劑

碳硫分析儀(inductar CS CUBE,德國元素分析系統(tǒng)公司)。氧氣壓力 300 kPa,載氣流量 2 650 mL/min。

助熔劑:純鐵(>99.9%,380~830 μm,重慶研瑞儀器有限公司),鎢(>99.9%,380~830 μm,重慶研瑞儀器有限公司),錫(>99.9%,380~830 μm,重慶研瑞儀器有限公司)。

稀釋劑:二氧化硅(高純試劑,99.99%,上海化學試劑有限公司)。

助燃氣和動力氣:氧氣(99.99%)。

坩堝(德國元素分析系統(tǒng)公司):采用細長型坩堝,氧槍處于坩堝口沿內(nèi),燃燒時形成良好的氧氣氛圍,使樣品燃燒充分并產(chǎn)生極少量的粉塵。本實驗使用碳硫分析儀和其他儀器所用坩堝對比圖如圖1所示(圖片中A為實驗中使用的碳硫分析儀所用坩堝,B為其他儀器所用坩堝)。

圖1 德國元素與其他碳硫儀所用坩堝對比Figure 1 Comparison of crucibles used in carbon and sulfur analyzer used in this experiment and others.

鉛精礦(GBW 07167,地球物理地球化學勘查研究所,ωS=23.8%±0.3%),鉛精礦(BY0111-1,云南錫業(yè)集團有限責任公司研究設計院,ωS=1.13%),鉛鋅礦石(GBW070077,陜西省地質(zhì)礦產(chǎn)實驗室,ωS=3.13%),鉛鋅礦石(GBW070080,陜西省地質(zhì)礦產(chǎn)實驗室,ωS=15.92%),鉛鋅礦石(GBW070081,陜西省地質(zhì)礦產(chǎn)實驗室,ωS=16.30%),鉛礦石(GBW07171,西藏自治區(qū)地勘局中心實驗室,ωS=S6.77%),鉛礦石(GBW07235,地質(zhì)礦產(chǎn)部武漢綜合巖礦測試中心,ωS=0.86%±0.02%),鉛礦石(GBW07236,地質(zhì)礦產(chǎn)部武漢綜合巖礦測試中心,ωS=0.3%±0.02%)。

以上標準樣品均需在105 ℃烘箱中烘干2 h,放入干燥器中冷卻備用。

1.2 實驗方法

1.2.1 坩堝的預處理

將坩堝放入馬弗爐在1 000~1 100 ℃下灼燒4 h,冷至室溫,置于干燥器中備用。由于陶瓷坩堝的主要成分為氧化鋁和二氧化硅,不可避免在原料加工和燒結等過程中會引入少量硫,并且坩堝容易吸附空氣中的水蒸汽和含硫的雜質(zhì)氣體,若直接使用坩堝,其中吸附的水汽在燃燒樣品時吸收一定熱量,汽化后凝結在氣路管道中吸收二氧化硫生成亞硫酸,使硫分析結果偏低。水汽如果隨著分析氣進入吸收池,又會因為它的吸收波長與二氧化硫接近,使硫分析結果偏高。因此必須對坩堝進行預處理[10]。

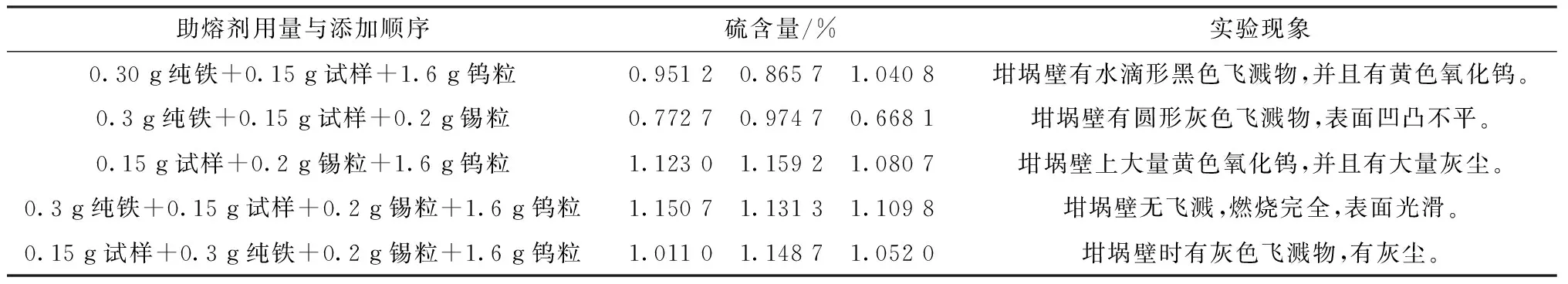

1.2.2 低硫含量樣品

低硫樣品是指硫含量小于5%的鉛精礦。稱取試樣,精確至0.000 1 g,置于灼燒過并鋪有0.3 g純鐵助熔劑的坩堝內(nèi),加入0.2 g錫粒和1.6 g鎢粒助熔劑。測試試樣前,檢查并調(diào)試儀器,使儀器處于正常穩(wěn)定的工作狀態(tài),操作高頻紅外碳硫分析儀,輸入稱樣量,按照儀器設定的工作條件進行測定。硫含量與稱樣量對應關系見表1。

表1 低硫樣品硫含量與稱樣量對應關系

1.2.3 高硫含量樣品

高硫樣品是指硫含量大于5%的鉛精礦。將高硫含量鉛精礦用稀釋劑稀釋后測定硫含量,這樣可以消除由于稱樣量太少帶來的誤差大和精密度差的問題。因為二氧化硅本身就是實驗用坩堝的組成成分之一,并且二氧化硅是一種低磁性材料,其在高頻交變磁場中吸收的能量較小,因此選擇二氧化硅作為稀釋劑[11-12]。準確稱取鉛精礦樣品與稀釋劑,于瑪瑙研缽中研磨混勻制成檢測樣品,按照實驗條件用高頻紅外碳硫分析儀測定。硫含量在5%~25%時,稀釋倍數(shù)為10倍。

稀釋后樣品硫含量換算公式:

ω1=[(m1+m2)ω3-m2ω2]/m1。

式中:m1—鉛精礦的質(zhì)量,g

m2—稀釋劑的質(zhì)量,g

ω1—鉛精礦中硫的質(zhì)量百分數(shù),%

ω2—稀釋劑中硫的質(zhì)量百分數(shù),%

ω3—稀釋后樣品中硫的質(zhì)量百分數(shù),%。

因為稀釋劑為二氧化硅高純試劑,本身不含硫,所以m2ω2實際為0,所以公式可以簡化為:

ω1=(m1+m2) ω3/m1

2 結果與討論

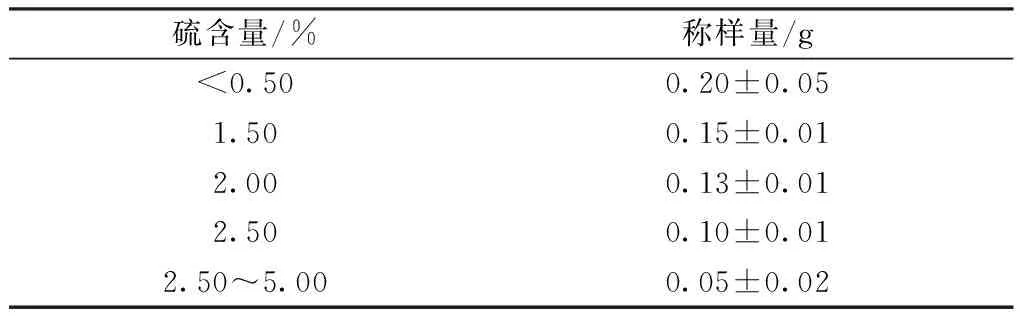

2.1 稱樣量的選擇

稱樣量太小,樣品代表性差,檢測精密度會變差,稱樣量太大,燃燒時易飛濺,且熔樣不充分,硫釋放不完全,分析結果會偏低。將S含量為0.38%鉛礦石標準樣品GBW07236在不同稱樣量下各平行測定3次取平均值。實驗結果表明,當稱樣量低于0.03 g時,雖熔樣完全,但檢測信號較弱,平行性差;稱樣量大于0.25 g時燃燒不完全,分析結果明顯偏低,所以確定稱樣量為0.03~0.25 g。稱樣量與S測定結果的對應關系見圖2。

圖2 稱樣量與S測定值對應關系Figure 2 Corresponding relationship between sample weight and measured value of S.

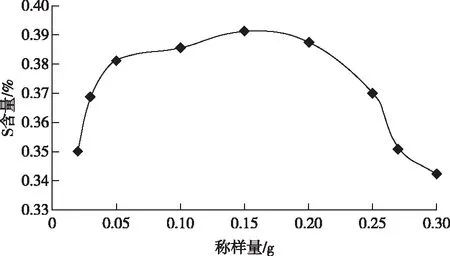

2.2 助熔劑的選擇和用量

實驗選擇純鐵、錫粒、鎢粒三種助熔劑。純鐵可以增加樣品的導電、導磁性,它能降低試樣合金比,起到稀釋作用,另外鐵在燃燒氧化過程中釋放的熱量能提高爐溫使樣品完全燃燒;錫的熔點較低(232 ℃),有較好的助熔效果,可以增加樣品燃燒時的流動性和包裹性,使熔面光亮平整,并且有利于SO2的釋放;鎢熔點很高(3 380 ℃),不會降低樣品的熔點,但鎢有較高的熱值容易氧化燃燒,其氧化過程可以釋放出大量的熱,可提高熔融物的熱容量,鎢燃燒后生成酸性的氧化鎢,對消除硫的吸附有較好的效果,有利于硫的測定[13]。選擇鉛精礦標準樣品BY0111-1(S含量1.13%)對助熔劑類型和用量進行實驗,結果見表2。

表2 助熔劑對硫含量的影響

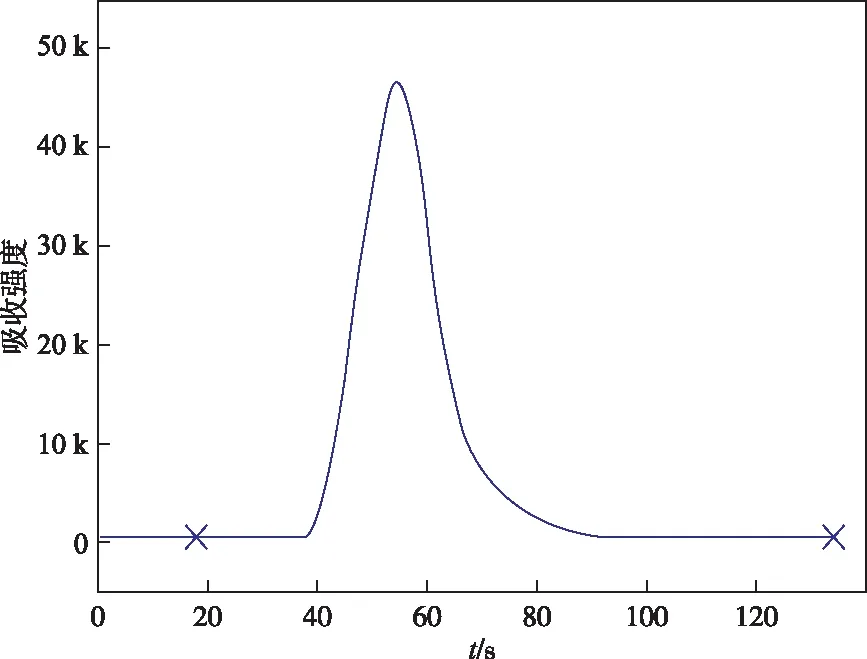

從表2的實驗結果和現(xiàn)象可以看出,第4種方法燃燒充分,檢測精密度和準確度高,故選擇先加入0.3 g純鐵再稱取試樣再加0.2 g錫粒、1.6 g鎢粒的方法。此方法測得曲線光滑平整,如圖3所示,圖中A為硫曲線。

2.3 方法檢出限

取10個坩堝,分別加入純鐵和鎢、錫助熔劑,連續(xù)測定空白樣品10次,以3倍的標準偏差計算方法檢出限為0.0010%。

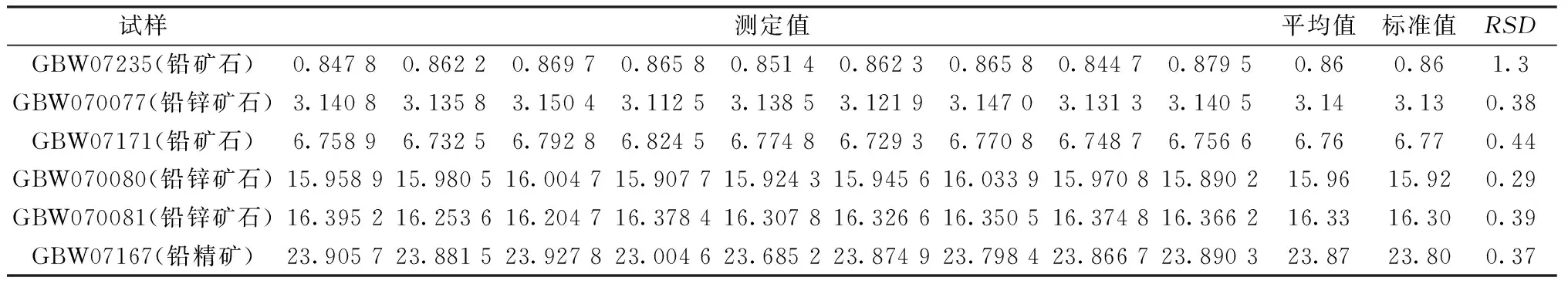

2.4 方法精密度和準確度

稱取鉛精礦、鉛礦石、鉛鋅礦石標準樣品,置于灼燒過并鋪有0.3 g純鐵助熔劑的坩堝內(nèi),加入0.2 g錫粒、1.6 g鎢粒助熔劑,進行測定。連續(xù)測定9次,計算其相對標準偏差,結果表明該方法精密度好,準確度高,結果見表3。

圖3 純鐵+樣品+鎢/錫助熔劑測得 樣品中硫曲線圖Figure 3 Sulfur determining curve under the condition of pure iron+ sample + W/Sn flux.

表3 精密度和準確度實驗

3 結論

分別對不同硫含量鉛精礦樣品進行了分析,通過對樣品稱樣量、助熔劑的選擇和用量、稀釋劑的使用等條件的優(yōu)化,確定了高頻燃燒紅外碳硫儀測定不同硫含量鉛精礦中硫含量的方法,該方法精密度高、準確度好,檢測過程簡便快捷,對鉛精礦中硫含量的測定具有指導意義。