強梁弱柱型鋼管混凝土柱-鋼梁節點抗震性能研究

徐培蓁 張志鵬,* 高代明 朱亞光

(1.青島理工大學土木工程學院,青島266033;2.青島騰遠設計事務所有限公司,青島266071)

0 引 言

鋼管混凝土結構在美國北嶺地震和日本阪神地震中因其良好的抗震性能得到了廣泛關注,近年來得到了迅速發展。我國已出版了《鋼管混凝土結構技術規范》(GB 50936—2014)[1]和《鋼管混凝土結構技術規程》(DJB/T 13-51—2010)[2]等相關規范和規程。

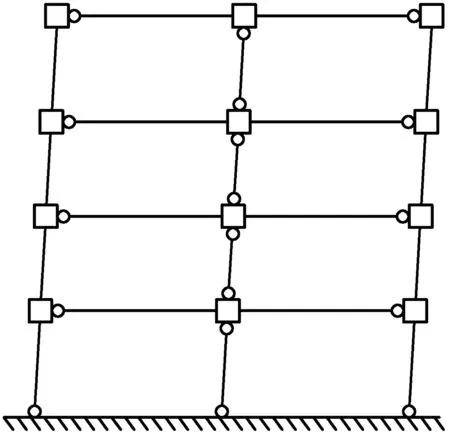

國內外已有的大量研究[3-5]表明該類結構具有良好的抗震性能,且鋼管混凝土柱(簡稱CFST)屈服后仍具有較高的承載力和耗能能力,抗震性能優越。以往按照“強柱弱梁”設計的節點很難充分發揮CFST 柱屈服后的抗震性能,徐培蓁,河野昭彥等[6]致力于充分利用CFST 柱良好的抗震性能,提出了允許部分柱屈服的混合屈服機制(圖1)。該屈服機制通過設置承載力較高的邊柱避免層破壞,而允許中柱屈服耗能。已有研究[7]表明:基于混合屈服機制設計的鋼管混凝土框架結構既能通過CFST柱的塑性變形耗散地震能量,又能保證結構的安全性,當層間柱梁強度比相同時,混合屈服機制具有不低于梁鉸屈服機制的抗震安全性。

為進一步研究該類節點的力學性能,基于混合屈服機制,以柱梁強度比為控制指標,設計了5個強梁弱柱型方鋼管混凝土柱-H 型鋼梁節點,進行低周反復荷載試驗,考察軸壓比、含鋼率及節點位置對節點的破壞形態、柱端水平力-位移滯回曲線、骨架曲線、位移延性、強度及剛度退化、耗能等抗震性能的影響。

圖1 混合屈服機制Fig.1 Hybrid yield mechanism

1 試驗概況

1.1 試件設計

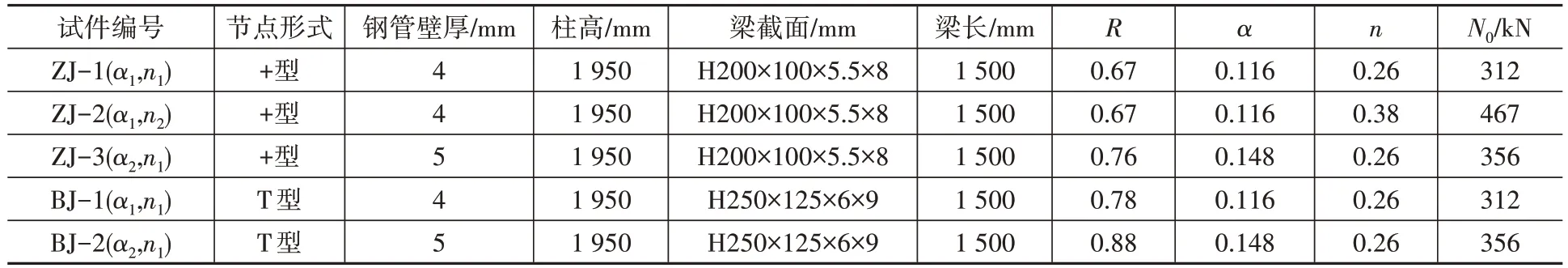

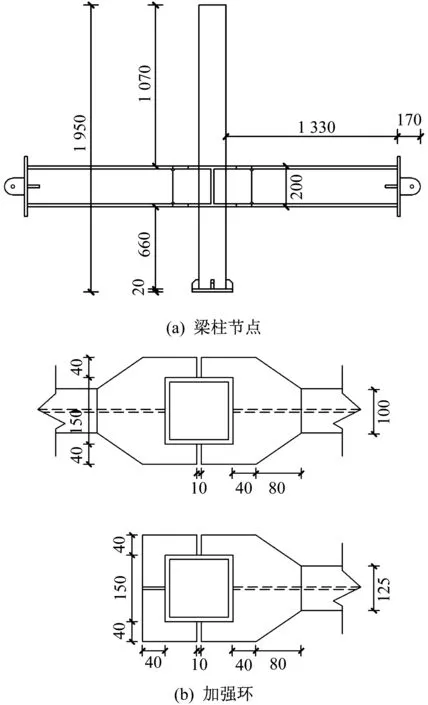

按照《鋼管混凝土結構技術規程》(DJB/T 13-51—2010)[2]設計了3 個“十”字型中柱節點、2 個“T”字型邊柱節點(圖2(a)),柱為CFST 柱,柱高1 950 mm,截面尺寸均為150 mm×150 mm,鋼管壁厚為4 mm 與5 mm 兩種;鋼梁為H 型鋼,單側梁長1 500 mm,截面尺寸為200 mm×100 mm×5.5 mm×8 mm 與200 mm×125 mm×6 mm×9 mm 兩種;加強環尺寸如圖2(b)所示,厚度與梁翼緣等厚。試件具體參數如表1所示,表中:α為含鋼率,即鋼管截面積與混凝土截面積之比;n 為軸壓比,即柱頂軸向力N0與構件軸壓承載力之比;R為柱梁強度比,即節點區柱端極限彎矩之和與梁端極限彎矩之和的比值。

表1 試件設計參數Table 1 Design parameters of specimens

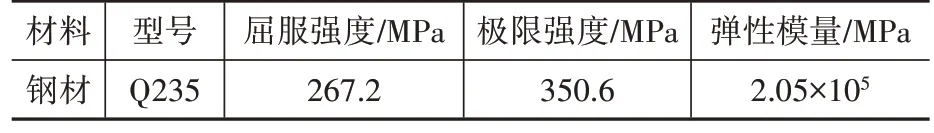

1.2 材料屬性

鋼材強度等級均為Q235,混凝土強度等級均為C30。依據《金屬材料室溫拉伸試驗方法》(GB 228—2010)[8]和《普通混凝土力學性能試驗方法》(GB 50081—2002)[9]分別對鋼材和混凝土進行拉伸試驗和抗壓試驗,測得混凝土立方體抗壓強度為34.87 N/mm2,軸心抗壓強度為23.28 N/mm2,彈性模量為3.12×104N/mm2,鋼材的材料屬性見表2。

1.3 試驗裝置與加載制度

圖2 試件詳圖(單位:mm)Fig.2 Detail of specimens(Unit:mm)

表2 鋼材的材料性能Table 2 Materials properties of steel

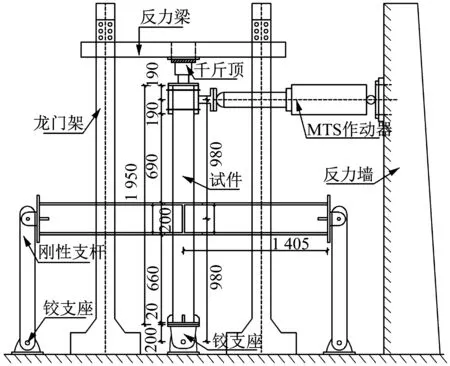

試驗加載裝置如圖3 所示,柱底采用不動鉸支座,柱頂千斤頂與橫梁間放置四氟板充當滑動滾軸,保證千斤頂的水平跟動,實現柱的軸向加載。梁端采用剛性支桿與地面鉸接,限制其豎向位移。此外,在框架柱上下兩端設置兩道側向支撐,防止試件平面外失穩。柱端加載點與柱底鉸支座至梁中心的距離均為980 mm,梁端至柱中心距離為1 405 mm。

采用柱端加載,在加載架上通過千斤頂與反力梁施加豎向荷載,控制軸壓比,水平荷載通過固定在反力墻上的MTS 作動器施加。加載采用力-位移混合控制,試件屈服前,采用荷載控制分級加載,在柱端施加水平力往復荷載,每5 kN 逐級增加,每級循環加載一次;當滯回曲線上出現明顯拐點時認為節點屈服,采用位移控制加載,以0.25倍屈服位移為級差進行控制加載,每次加載循環兩次,當試件的承載力下降至峰值荷載的85%以下或產生嚴重破壞時終止試驗。

圖3 試件加載裝置(單位:mm)Fig.3 Specimen loading device(Unit:mm)

1.4 數據測量

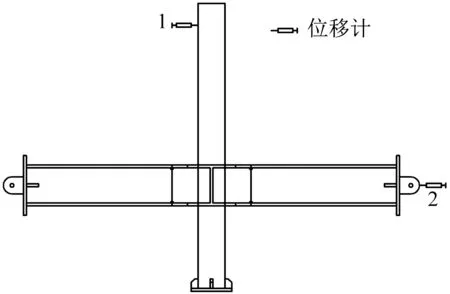

利用作動器上的力傳感器和位移傳感器采集CFST 柱的荷載-位移曲線,柱頂與梁端的水平位移同時采用位移計由IMP 采集系統進行采集,具體測點布置如圖4所示。

圖4 位移計布置Fig.4 Displacement meter layout

2 試件破壞特征

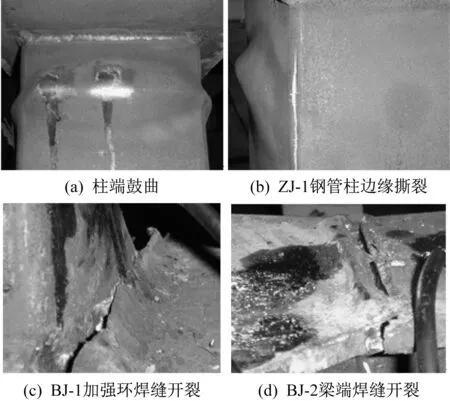

加載初期,試件處于彈性受力階段,滯回曲線斜率為直線;當滯回曲線上出現明顯拐點時節點屈服,轉為位移控制加載,當加載至2~2.5 倍屈服位移時,距上下加強環板約1/2 柱寬處鋼管柱交替出現輕微鼓曲變形,隨著加載進行,伴有細碎的混凝土碎裂聲,各試件鋼管柱的鼓曲范圍不斷擴大;當加載至2.75~3.5倍屈服位移時,各試件的水平承載力已陸續下降到峰值荷載的85%以下,試驗結束。

各試件典型破壞形態如圖5所示,5個試件均實現了預期的柱鉸破壞(圖5(a));除柱端鼓曲變形外,ZJ-1試件加載后期有鋼管邊緣撕裂現象,如圖5(b)所示;邊柱試件BJ-1與BJ-2加載過程中分別發生了加強環焊縫開裂(圖5(c))和梁端上翼緣焊縫開裂(圖5(d)),導致柱端變形略小于其他試件。邊柱節點出現焊縫開裂的原因在于:邊柱節點的柱端彎矩只靠一個梁端來平衡,梁端彎矩明顯增加,導致焊縫應力大大提高。

3 試驗結果及分析

3.1 荷載-位移滯回曲線

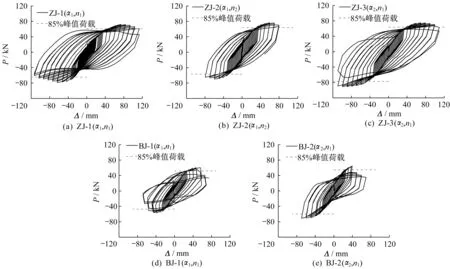

圖6 為各試件的柱頂水平力-位移(P-Δ)滯回曲線,滯回曲線均較為飽滿,耗能能力較好,達到峰值荷載后,承載力下降較為緩慢。BJ-1 與BJ-2由于焊縫開裂,滯回曲線略顯扁長,且出現了明顯的下降段。通過對比可以發現,軸壓比越小,含鋼率越大,峰值荷載越高,承載力下降越緩慢,滯回曲線越飽滿,耗能能力越好,其中軸壓比的影響較大;相對于中柱節點,邊柱節點的峰值荷載較低,滯回曲線面積較小,耗能能力較弱。

圖5 試件破壞形態Fig.5 Failure models of specimens

圖6 P-Δ滯回曲線Fig.6 P-Δ Hysteresis curves

3.2 骨架曲線對比分析

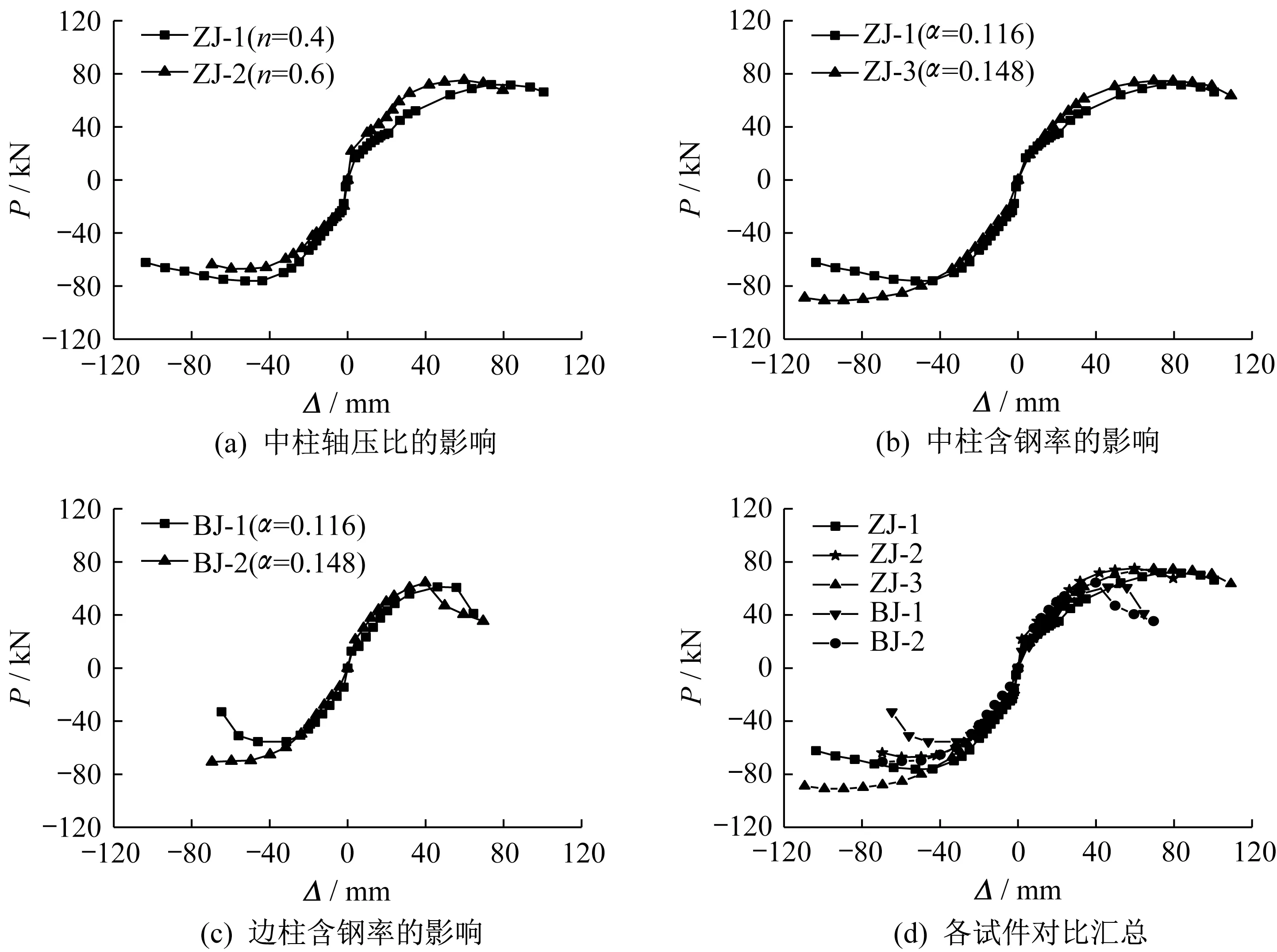

圖7為各級加載第一循環峰值點連線形成的骨架曲線,從圖7 中可以看出各試件在加載過程中均經歷了彈性階段、彈塑性階段、破壞階段三個階段。各試件骨架曲線的初始段基本吻合,各參數對彈性階段影響不大,但對彈塑性階段和破壞階段的影響較為明顯。如圖7(a)所示,軸壓比越大,中柱節點越先達到屈服點進入彈塑性階段,且越早出現下降段,說明高軸壓比對該類節點的承載能力有不利影響;如圖7(b)-(c)所示,隨著含鋼率的增大,節點的承載力大幅增加,峰值荷載后有較長的水平段,承載力下降緩慢,塑性變形能力較好,表明增大含鋼率對承載能力有提升作用,由于焊縫開裂導致BJ-2 正向承載力退化較快。從整體上看中柱節點承載能力優于邊柱節點,在節點的承載能力到達峰值點后,降低緩慢,塑性變形能力較好。

圖7 骨架曲線Fig.7 Skeleton curves

3.3 延性和變形

計算的位移延性系數u 及各特征值見表3,Py和Δy為屈服承載力和屈服位移,屈服點采用“最遠點法”[10]確定;Pm與Δm為峰值荷載和峰值位移;峰值荷載下降到85%時對應的點定義為破壞點,對應的力和位移為極限承載力Pu與極限位移Δu。

從表3 可以看出,中柱節點的位移延性系數均值均大于3,塑性變形能力優越;邊柱節點介于2.59~2.74 之間,塑性變形能力相對較差。通過對比可以發現,含鋼率越大,軸壓比越小,位移延性系數和各階段承載力越大。由于BJ-2 試件焊縫開裂導致其延性系數低于BJ-1。

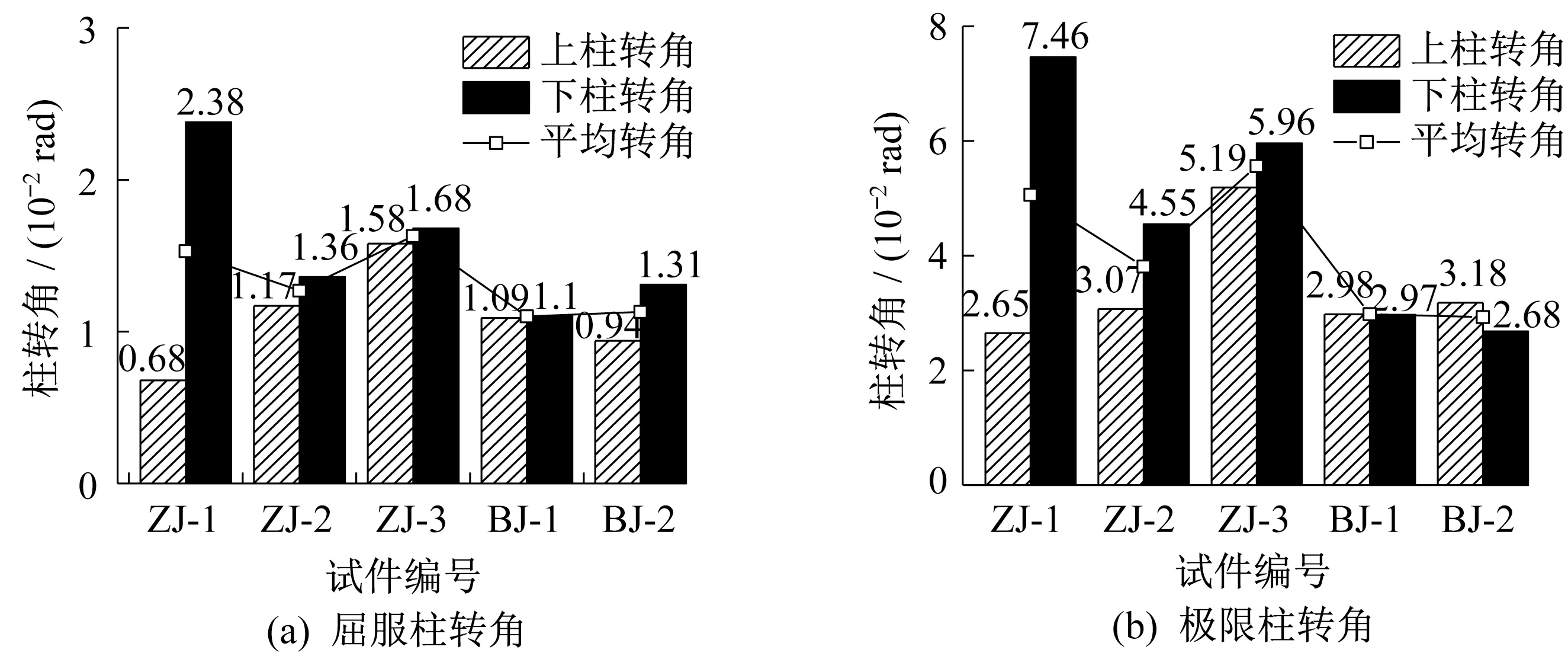

各試件的柱轉角如圖8 所示,各試件的屈服柱轉角均值介于0.011 0~0.016 3 之間,為規范限制1/300[1]的3.33~4.64 倍;極限柱轉角均值介于0.029 3~0.055 8 之間,為規范限制1/50[1]的1.47~2.79 倍,表現出良好的抗倒塌能力。通過對比可以看出,中柱節點的屈服柱轉角與極限柱轉角均明顯大于邊柱節點,表明中柱節點變形能力優于邊柱節點,且隨含鋼率的增大與軸壓比的減小,屈服柱轉角與極限柱轉角逐漸增大。

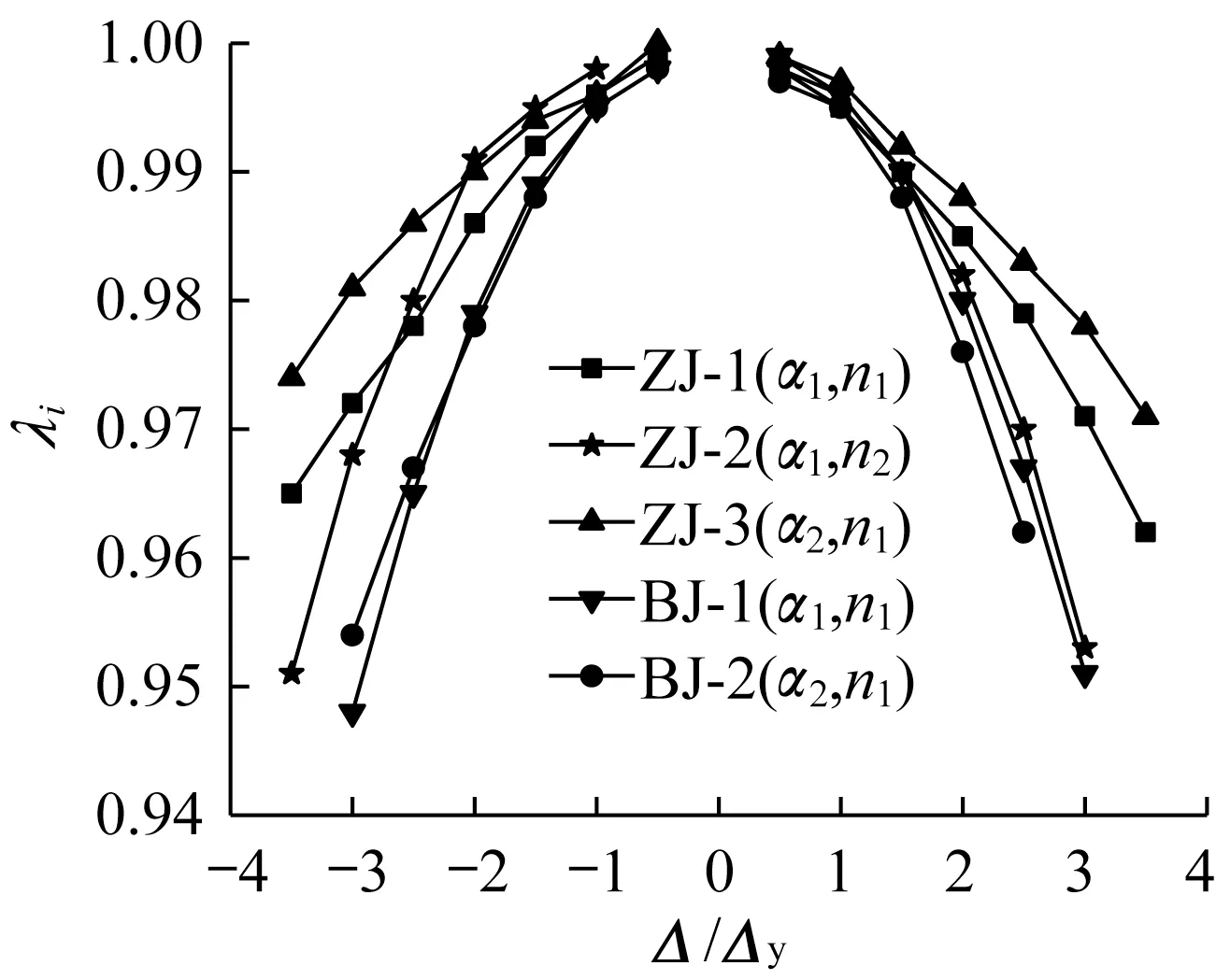

3.4 承載力退化

圖9 為各試件的承載力退化曲線,采用荷載強度退化系數λi[11]表示試件的承載力退化。當|Δ/Δy|<1 時,試件未屈服,λi值在1 左右,承載力退化不明顯;當|Δ/Δy|=1~2時,鋼管柱進入屈服狀態,承載力出現退化,隨著加載位移的增大,節點的承載力逐步退化,但退化程度始終不明顯;加載結束時λi≈0.95,承載力退化程度很小,表明該類節點具有較好的后期承載能力和塑性變形能力。通過對比可以發現,軸壓比越大,含鋼率越小,承載力退化越快,且與含鋼率相比軸壓比的變化對其影響更為顯著;相對于中柱節點來說,邊柱節點的強度退化較快。

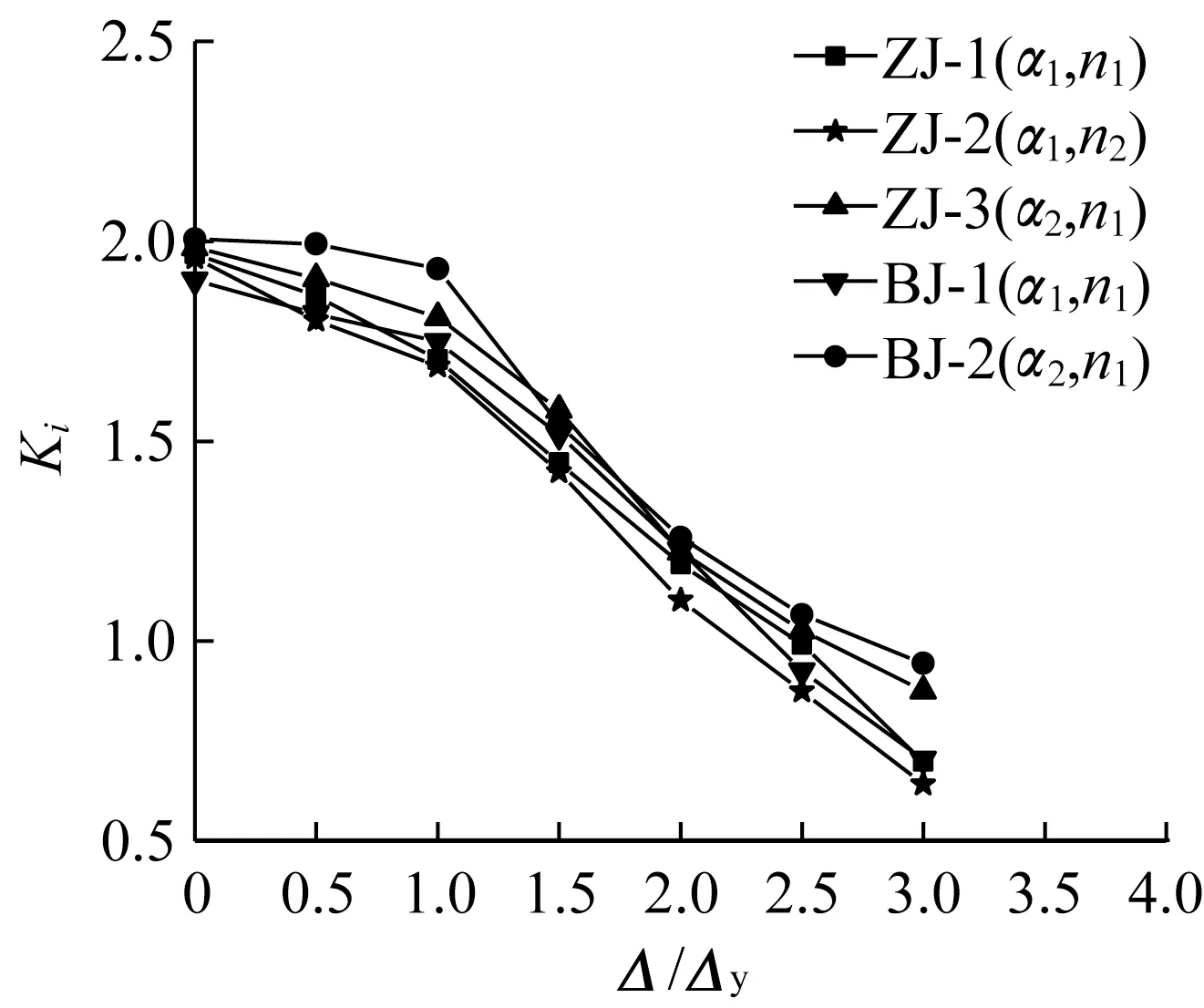

3.5 剛度退化

圖10 為各試件的剛度退化曲線,采用割線剛度Ki[11]表示試件的剛度退化。如圖10 所示,邊柱節點與中柱節點的剛度退化規律相似,加載初期,試件未屈服,剛度退化不明顯;屈服后剛度明顯下降,隨加載進行剛度逐漸降低。含鋼率和軸壓比對剛度退化有不同程度的影響,含鋼率越大、軸壓比越小,剛度退化越慢,隨著軸壓比的增大剛度退化明顯加快,含鋼率的影響相對較弱。

表3 荷載及位移特征值Table 3 Characteristic value of load and displacement

圖8 柱轉角Fig.8 Column angle

圖9 承載力退化曲線Fig.9 Bearing capacity degradation curves

圖10 剛度退化曲線Fig.10 Stiffness degradation curves

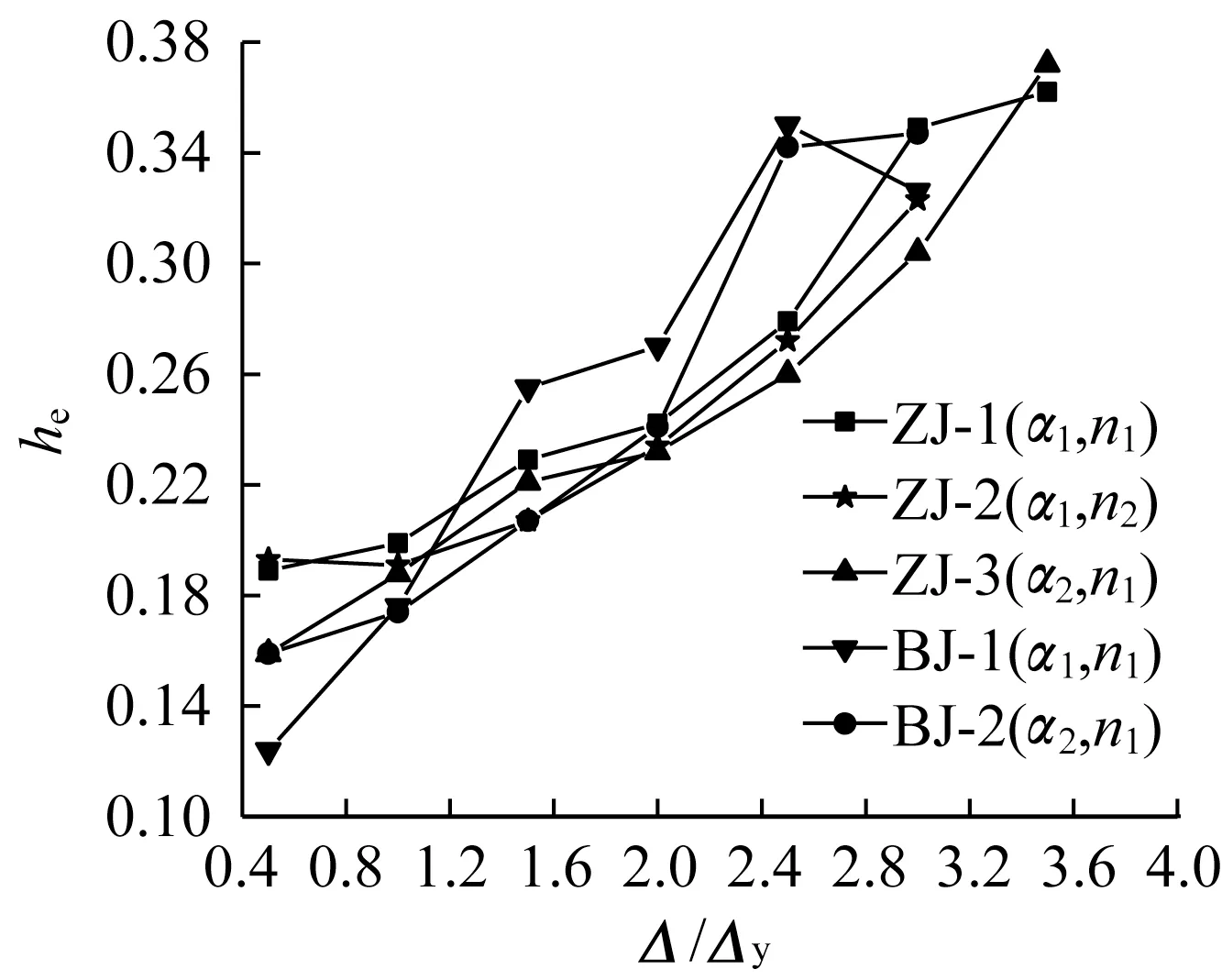

3.6 耗能能力

用滯回曲線包圍的面積來計算各試件的總耗能,各試件的總耗能分別為16.87 kN·m,10.76 kN·m,17.38 kN·m,7.41 kN·m,8.70 kN·m,可以看出中柱節點的耗能能力明顯優于邊柱節點,同時,隨著含鋼率增大、軸壓比降低,結構總耗能增大,軸壓比對總耗能影響比含鋼率影響明顯。

圖11為各試件的等效粘滯阻尼系數he[11]隨加載位移變化曲線,各試件的等效黏滯阻尼系數變化規律相似,隨加載位移增大he值逐漸增大。含鋼率與軸壓比對等效黏滯阻尼系數的影響規律與其對總耗能的影響規律類似,由于BJ-2 焊縫過早開裂導致含鋼率對邊柱節點的影響規律不明顯。試件破壞時的he值介于0.347~0.372,約為鋼筋混凝土柱的3 倍[12],表明CFST 柱具有優越的耗能能力。

3.7 承載力計算

圖11 he-Δ/Δy曲線Fig.11 he-Δ/Δy curves

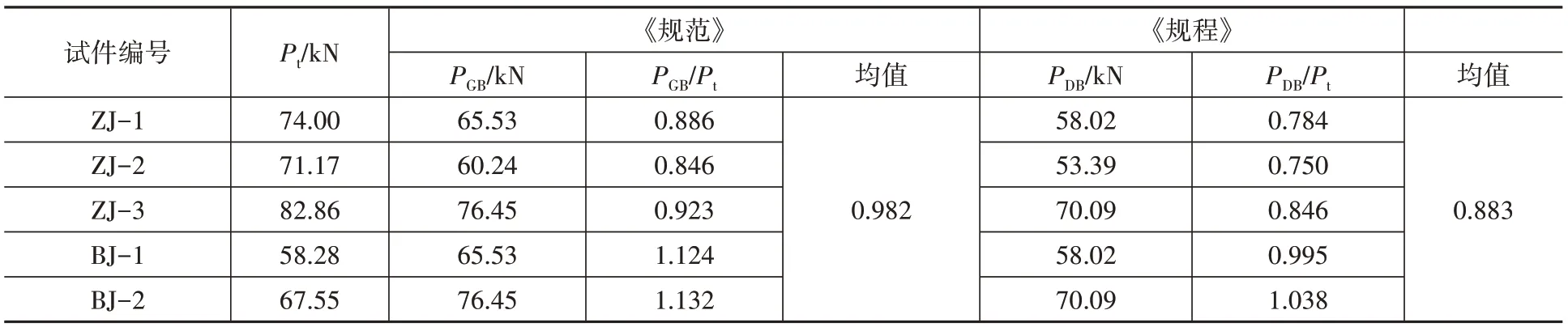

表4 為按《鋼管混凝土結構技術規范》(GB 50936—2014)[1](以下簡稱《規范》)與《鋼管混凝土結構技術規程》(DJB/T 13-51—2010)[2](以下簡稱《規程》)計算的壓彎構件水平承載力與試驗值的對比,表中:Pt為試驗值,取正向峰值與反向峰值的均值;PGB與PDB分別為按《規范》和《規程》計算的峰值荷載;均值為計算值與試驗值比值的平均值。

表4 承載力計算值與試驗值對比Table 4 Comparison of maximum horizontal force between experimental and calculated values

從表中可以看出中柱節點《規范》與《規程》的計算峰值荷載比試驗結果低7.7%~15.4% 和15.4%~25.0%;邊柱節點由于加載過程中焊縫提前開裂,節點承載力未充分發展,導致其計算值略高于試驗值,《規范》與《規程》的計算峰值荷載比試驗結果分別高12.4%~13.2%和-0.5%~3.8%。總體來說,我國規范與規程的計算結果與試驗結果較為吻合,且偏于安全,其中《規范》的計算值與試驗值比值均值為0.982,《規程》的計算值與試驗值比值均值為0.883,《規程》計算結果最為安全。

3.8 《規程》承載力計算公式修正

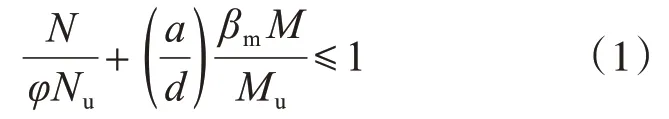

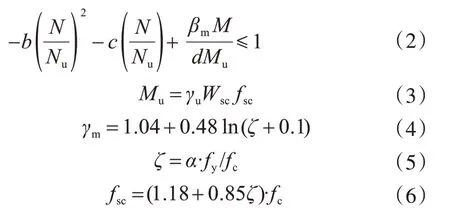

《規程》規定鋼管混凝土壓彎構件的承載力應按下式計算:

當N/Nu≥2φ3η0時,

當N/Nu<2φ3η0時,

式中:a,b,c,d均為計算系數;N,M為作用于構件的軸心壓力和彎矩;Nu,Mu為構件軸壓穩定承載力和抗彎承載力;βm,γm為等效彎矩系數和抗彎承載力系數;ξ,Wsc為套箍強化系數和截面抗彎模量;α,fy為含鋼率和鋼材抗拉強度設計值;φ,fc為穩定系數和混凝土抗壓強度設計值;fsc為鋼管混凝土的組合軸壓強度設計值。

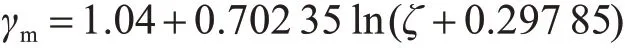

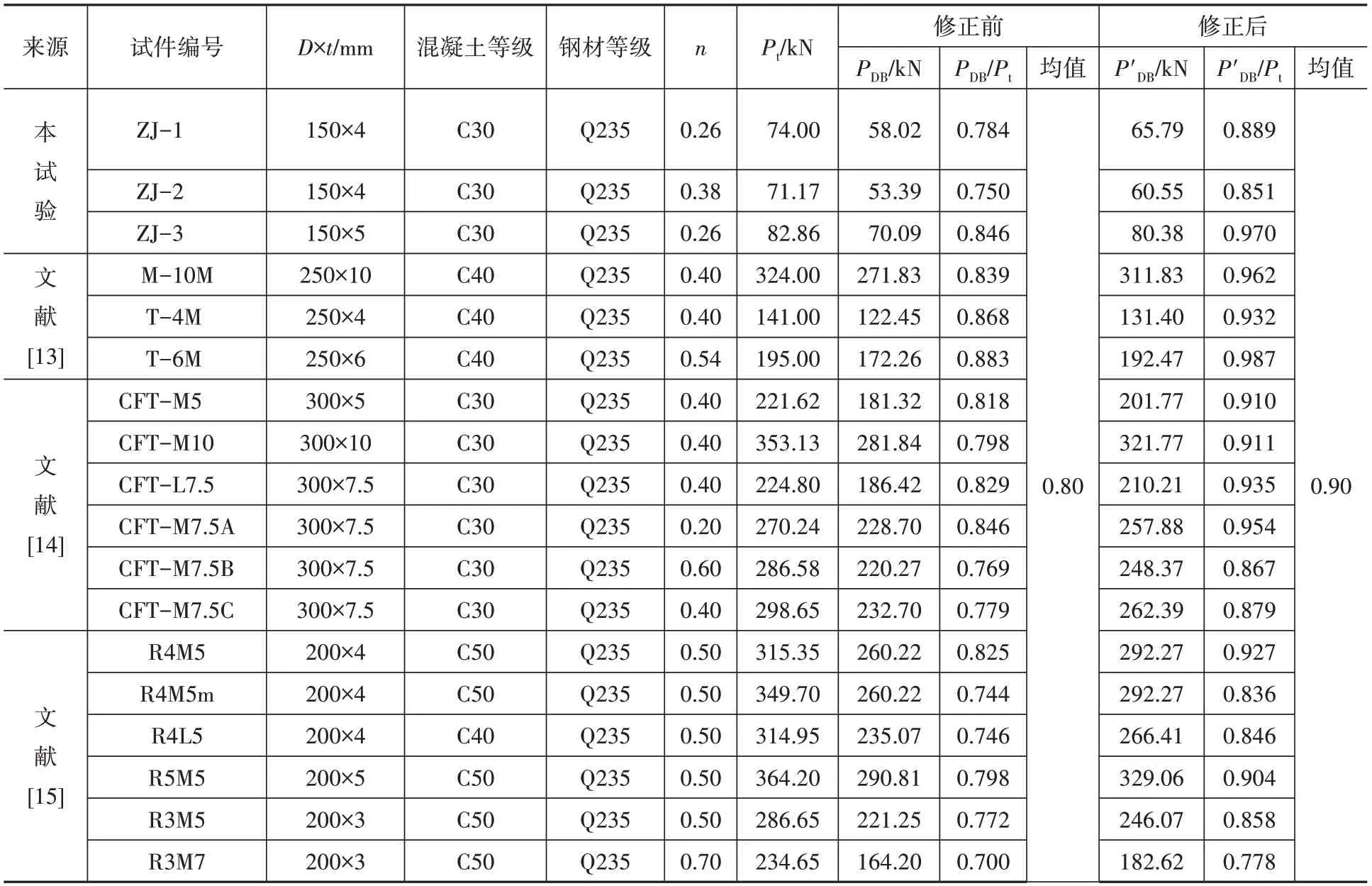

根據文獻[13-15]與本試驗的試驗數據對公式(4)中的系數進行了擬合,擬合關系曲線如圖12所示,得到修正后的γm計算公式如下:

圖11 γm與ξ關系曲線Fig.11 Relationship of γm and ξ

表5 為修正前后的承載力計算值與試驗結果的對比,表中P'DB為擬合前后的計算值,D 和t 為鋼管柱邊長及壁厚。如表5 所示,修正前計算值與試驗值比值均值為0.799,方差為0.002 3;修正后計算值與試驗值比值均值為0.9,方差為0.002 7,通過對比可以看出公式(7)計算結果與試驗結果吻合程度更高。

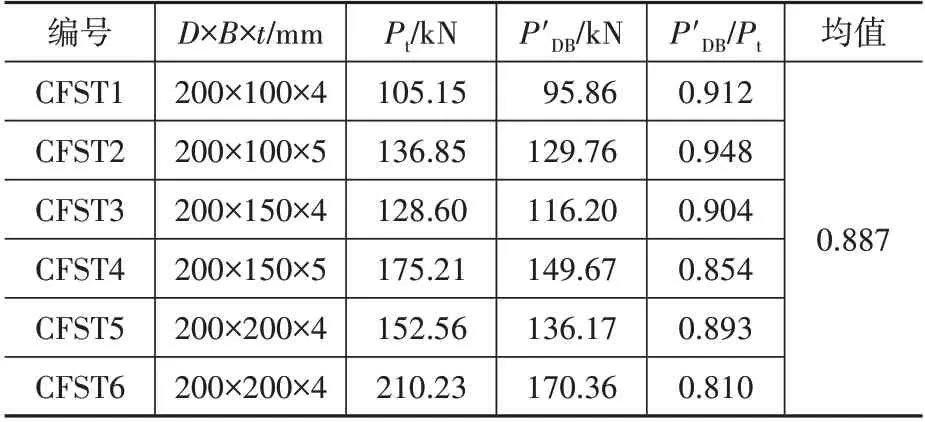

為進一步驗證公式的可靠性,將文獻[16]中的試驗數據與公式計算值進行對比,如表6 所示(B 為鋼管柱短邊長度),計算值與試驗值比值均值為0.887,方差為0.001 9,計算值與試驗值吻合較好,可為規程的修訂提供參考。

表5 承載力計算值與試驗值對比Table 5 Comparison of maximum horizontal force between experimental and calculated values

表6 文獻[16]中試驗值與公式計算值對比Table 6 Comparison between experimental values of reference[16]and calculation values of the formula(7)

4 結 論

(1)各試件均在距上下加強環板約1/2 柱寬處形成塑性鉸,實現了預期的柱鉸破壞,邊柱節點由于柱端彎矩只靠一個梁端來平衡,導致焊縫應力大大增加,易發生焊縫破壞,設計時應當注意對焊縫的處理。

(2)該類節點的滯回曲線均較為飽滿,未出現明顯的捏縮現象,延性系數均值介于2.59~3.38之間,極限柱轉角均值介于1/34~1/18 之間,具有較好的抗倒塌和耗能能力。在一定范圍內,含鋼率越大,軸壓比越小,滯回曲線越飽滿,強度退化與剛度退化越慢,延性與耗能能力越好,與含鋼率相比軸壓比的影響作用較大。

(3)中柱節點的抗震性能和耗能能力均要優于邊柱節點,允許部分中柱屈服,邊柱不屈服,可以充分發揮CFST柱優越的抗震性能和耗能能力,更有利于結構的抗震。

(4)按《規范》與《規程》計算的承載力與試驗值較為吻合,且略低于試驗值,對《規程》中的承載力計算公式進行了修正,可為《規程》的修訂提供參考。