基于H13鋼水淬在線監測的熱處理數值模擬優化

張宇航,吳日銘

(上海工程技術大學 材料工程學院,上海 201620)

0 引 言

模具鋼淬火冷卻[1]是一個復雜的過程,芯部的溫度變化一直是模具鋼熱處理工藝研究的焦點和難點。為預測芯部溫度變化以及由此帶來的組織和殘余應力變化,熱處理的數值模擬也由此逐漸被廣泛應用[2-5]。

工件尺寸遠大于實驗室模擬測試的試樣尺寸,文獻報道的模具鋼淬火多建立在小尺寸鋼塊試驗研究(如端淬試驗),而實際生產中,隨著工件尺寸增大及熱處理環境的改變,小尺寸工件試樣數值模擬研究結果和規律已無法與大截面尺寸工件實際情況相匹配[6]。

從淬火介質狀態考慮,高溫工件淬入介質,介質立即沸騰。以水為例,淬火開始時,工件壁面的溫度遠高于水的汽化溫度,水首先進入膜態沸騰階段。隨著工件表面溫度的降低,淬火冷卻過程依次進入過渡沸騰和核態沸騰階段;在膜態沸騰階段,工件表面覆蓋了一層完整氣膜阻止了表面與附近流體的直接接觸,熱量交換主要依靠表面與氣膜間的導熱和輻射進行。隨著工件表面溫度的降低,過熱度減小,氣膜逐漸變薄直至破裂[7,8],沸騰程度與工件的表面積和表面粗糙度有關,工件表面積越大,為氣泡的生長提供了越多的成核場所。

為準確預測實際生產中大截面尺寸H13模具鋼在淬火過程中溫度場的變化情況,從優化計算模型和模擬工業試驗兩方面展開相關研究,即考慮淬火過程中由于沸騰狀態引起換熱改變,優化計算模型,進行溫度場、應力場模擬。選用大截面尺寸鋼塊在生產現場完成淬火,實時監測和記錄其內部溫度變化,結合工件組織加以驗證,以實現厚度較厚的模具鋼溫度場的準確預測,避免存在殘余應力導致其開裂。

1 試驗工件和方法

1.1 試驗工件

試驗選用H13鋼,其成分含量如表1所示,選用工件的尺寸為φ300 mm×350 mm。按照圖1(a)所示尺寸選取溫度監測點,并在測試點打孔,孔尺寸均為φ10 mm×175 mm。以便于熱電偶直接測得不同位置芯部溫度,為防止淬火時水進入測溫孔內,在每個孔表面焊接耐高溫的P91無縫鋼管,如圖1(b)所示,保證整個鋼塊可以浸入淬火液中。

圖1 H13鋼工件

表1 H13模具鋼的化學成分 質量分數

1.2 試驗方法

1.2.1 淬火溫度實時監測

為防止淬火時工件開裂,將工件進行預退火處理,退火工藝如圖2(a)所示,退火工藝完成后,按照圖2(b)所示工藝進行淬火加熱和保溫處理。大型淬火池(12 000 mm×5 000 mm×5 600 mm)如圖3所示,圖3分別展現了入水前、入水過程中和入水后的工件狀態。從圖3(c)可以看到焊接的無縫鋼管可以保證在淬火冷卻過程中熱電偶正常工作。淬火過程中采用JTWARK-191F型熱電偶對材料芯部溫度變化進行測量和監測,一端按厚度方向插入探測孔內(175 mm),另一端與溫度記錄儀相連,數據采集頻率為2 s。

圖2 H13鋼熱處理工藝

圖3 淬火過程中工件狀態

1.2.2 數值模擬

利用數值分析和有限元理論,使用DeForm-3D熱處理模塊分析和模擬工件淬火過程中溫度場和應力場變化狀態。根據工件實際尺寸建立模型并進行網格劃分,通過試驗、計算和查閱文獻獲取材料相關參數。并通過H13鋼相變特性參數,使用JMATPRO軟件獲得H13鋼的CCT(過冷奧氏體連續冷卻轉變)曲線。

1.3 溫度場模型建立

導熱微分方程是求取淬火過程中溫度場數據的常用方法,根據傅里葉定律以及能量守恒定律推導三維非穩態導熱方程為[9-11]:

初始邊界條件為:

傳熱過程采用第三類邊界條件,公式為:

其中,λ為熱導率,W/(m?℃);T為溫度,Tw為材料表面溫度,Tf為外界溫度,℃;t為時間,s;ρ為材料密度,kg/m3;c為比熱容,J/(kg?K);h 為對流換熱系數,W/(m2?℃);x,y,z為坐標位置;n指向物體外法線方向。

1.4 對流換熱系數優化

由于工件淬火過程中受沸騰因素影響,產生了穿過蒸汽膜的輻射傳熱,并且輻射起著增大蒸汽膜厚度的作用,假定輻射和對流過程可以簡單相加則是不合理的。BROMLEY通過對水平表面上的膜態沸騰進行研究,得出以下形式的超越方程計算總的換熱系數[12]。

其中,Ts為工件表面溫度,℃;Tsat為相應壓力下淬火液的飽和溫度,℃;ε是固體發射率,其隨溫度變化如表2所示;σ是斯蒂芬-波爾玆曼常數,其值為1.380 649× 10-23J/K。

表2 不同溫度下鋼的固體發射率ε

圖4所示為計算后得到總對流換熱系數與參考文獻[13]中對流換熱系數對比,改進的對流換熱系數隨著工件表面溫度的升高先變大后變小,與參考文獻[13]中的趨勢一致。優化后的對流換熱系數值比參考文獻[13]略高。

圖4 修正后的對流換熱系數與參考文獻[13]中的數據比較

2 結果與討論

2.1 溫度場模擬結果

通過數值模擬工件整個淬火過程,模擬所需的工件網格劃分為20 000個,如圖(5)所示。通過溫度場云圖變化情況可以看到,從淬火開始,工件表面迅速降溫,但工件芯部依然是高溫狀態,根據H13鋼的CCT曲線(見圖6),工件表面立刻進行馬氏體轉變,芯部大部分奧氏體化,在大約750 s后工件內部開始由外到內逐漸進行相轉變。由于工件尺寸大,在冷卻過程中,工件表面與芯部產生了較大的溫差,工件的表面與芯部在完成馬氏體轉變的時間差增大,且奧氏體向馬氏體轉變的體膨脹系數差別明顯,使淬火后的工件變形較大、殘余應力較大,有開裂傾向[1]。

圖5 H13工件網格劃分及淬火過程中工件剖面溫度場變化

圖6 H13鋼CCT曲線

2.2 溫度曲線對比結果

通過比較圖7(a)、(b)可知,由沸騰引起對流換熱系數的變化會改變淬火過程的溫度場,通過優化對流換熱系數后的模擬數據,圖7(b)中曲線吻合程度明顯高于圖7(a),驗證了優化后的準確性,同時也表明水淬過程熱輻射的作用不容忽視。觀察圖7(b)可以看到,4#位置位于工件邊緣處,其計算曲線與試驗曲線吻合度最好;1#、3#位置分別處于距離工件2/3R和1/3R處,只有在前半段吻合度較好,但分別在淬火1 250 s和750 s后出現相對較大的誤差,可能與淬火馬氏體相變放熱有關。2#位置處于工件中心位置,發現其計算曲線整段未貼合實驗曲線,這也是溫度預測的難點之一。

圖7 工件不同位置的冷卻曲線測量與計算結果比較

在降溫過程中,工件由外到內溫度變化越來越平緩,冷卻速度越來越低。從淬火開始,工件芯部與表面的溫差逐漸增大,持續了約750 s,其中溫差最大達到860℃,但隨著淬火冷卻時間的延長,工件表面與芯部的溫差逐漸降低,在2 500 s時,溫差小于100℃。

通過優化對流換熱系數后,工件芯部的溫度趨勢預測仍存在明顯誤差,說明厚度較厚的H13鋼模塊芯部的溫度場的影響因素仍未完全揭示,如殘余拉/壓應力對未轉變組織的溫度場影響、已轉變馬氏體組織導熱系數的變化等,還需要進一步試驗驗證。

2.3 淬火應力

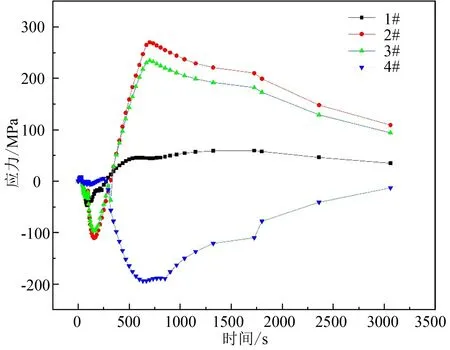

淬火過程中由于工件每個位置存在溫度差異和組織差異,工件內部會產生較大的內應力。圖8所示為淬火過程中工件內部4個探測點的應力變化曲線,每個探測點都出現了應力極值,特別是2#、3#、4#位置出現了明顯的極值點,在750 s左右時分別達到了290、250、-200 MPa。在靠近芯部的2#、3#探測點先呈壓應力后呈拉應力,在表面位置上的4#探測點先呈拉應力后呈壓應力。這是因為在淬火初期,工件表面迅速冷卻收縮,而芯部由于溫度過高且散熱緩慢,產生不了相應的收縮,從而表面因收縮受阻產生拉應力,芯部產生對應的壓應力。隨著淬火的持續進行,芯部開始馬氏體轉變,此時相變應力起主導作用,并對外層壓應力產生補償,芯部應力轉變為拉應力,表面4#位置因受到芯部的收縮而產生壓應力,且逐漸減小,而應力曲線中出現的極值是因淬火冷卻過程中組織應力和熱應力主導作用交替導致[14]。由于最大的拉/壓應力產生在淬火750 s前后,可認為該時刻是淬火開裂的關鍵時間點,縮小在該時間點的芯部和表面拉壓應力峰值差(約490 MPa)是避免淬火開裂的關鍵。

圖8 φ300mm×350mm H13鋼淬火過程內應力曲線

2.4 顯微組織觀察

對淬火后的工件進行取樣,分別取4#和2#孔底部位置進行金相觀察,觀察結果如圖9(a)、(b)所示,工件表面組織主要為馬氏體,工件芯部組織主要為馬氏體和貝氏體及少量的殘余奧氏體。由表面到芯部馬氏體含量減少,貝氏體含量增加。因不同位置處冷卻速度不同,靠近表面位置冷卻速度快,自由能差值大,相變驅動力大,過冷奧氏體主要轉變為馬氏體組織;而芯部位置由于冷卻速度下降,自由能差值變小,過冷奧氏體的馬氏體轉變量減少,從而貝氏體轉變量增加[15]。

采用掃描電子顯微鏡對試樣芯部進行觀察,如圖9(c)所示,發現在貝氏體周圍存在顆粒狀和塊狀碳化物且分布不均勻,可能由于降溫速率太小,使奧氏體向貝氏體轉變,碳化物沿著貝氏體鐵素體相界面析出導致;碳化物不僅量多且部分成排狀分布,這也是明顯降低沖擊韌性的影響因素[16]。

圖9 φ300 mm×350 mm H13鋼工件不同位置顯微組織照片

3 結束語

通過對尺寸為φ300 mm×350 mm的H13鋼工件進行在線淬火監測,分別設置芯部、表面、1/3R和2/3R處的監測點,可準確預測厚度較厚的H13鋼熱處理過程中的溫度場和淬火殘余應力。在考慮鋼/水對流換熱系數受沸騰條件和熱輻射的影響的基礎上,對流換熱系數h進行了優化,得出了如下結果。

(1)各溫度監測點的試驗結果與計算結果相符,表明經過優化后的對流換熱系數可應用于大截面尺寸工件溫度場的預測。

(2)將優化好的數據導入計算機數值模擬應力場,結合顯微組織觀察發現,淬火在750 s前后出現芯部、表面最大的拉壓峰值應力差,證明大尺寸工件淬火存在淬火危險期,危險期將導致工件的變形和開裂,若材料的純凈度組織和性能足以抵抗淬火的拉壓峰值應力沖擊,則淬火后期沒有開裂風險。