基于RSM和GA的渦輪熔模鑄造工藝優(yōu)化

蔣夢麒 ,何 博 ,姚定燁

(1.上海工程技術大學 材料工程學院,上海 201600;2.上海工程技術大學 高溫合金精密成型研究中心,上海 201600)

0 引 言

澆注系統(tǒng)設計是熔模鑄造設計過程中的重要部分,在熔模鑄造時,澆注系統(tǒng)不僅是金屬液進入型腔的通道,在鑄件凝固過程中,澆注系統(tǒng)還起著補縮的作用,因此澆注系統(tǒng)的設計直接關系著熔模鑄件的質(zhì)量[1,2]。隨著熔模精密鑄件被廣泛應用于航空航天、汽車及新能源領域,對熔模鑄造產(chǎn)品的開發(fā)周期、開發(fā)成本與鑄件成型質(zhì)量提出了越來越高的要求[3-5]。

虛擬制造技術包括計算機輔助設計(CAD)、計算機輔助制造(CAM)與計算機輔助工程(CAE),是提升生產(chǎn)效率最有效的方法。徐文博等[6]利用數(shù)值分析軟件ProCAST驗證擴散器熔模鑄件的初始澆注系統(tǒng)設計,并根據(jù)模擬結(jié)果優(yōu)化了澆注系統(tǒng)設計,最終獲得了合格的鑄件。龔偉等[7]將光固化(SLA)快速成型技術與傳統(tǒng)的砂型鑄造相結(jié)合,利用數(shù)值模擬軟件驗證澆注系統(tǒng)設計與澆注工藝,最終將發(fā)動機缸蓋鑄件的孔隙率控制在10%以下,降低了鑄造成本和縮短了生產(chǎn)周期。WANG D H等[8]將響應面分析法(RSM)與數(shù)值模擬技術相互結(jié)合,建立了二階響應方程并以此為依據(jù)尋求最優(yōu)工藝參數(shù)組合,實現(xiàn)了熔模鑄件澆注系統(tǒng)設計快速優(yōu)化。DONG C等[9]基于有限元模擬軟件InterCAST利用遺傳算法(GA)、果蠅優(yōu)化算法(FOA)與內(nèi)點法(IPOPT)快速優(yōu)化冒口設計,模擬結(jié)果表明上述3種方法都可以較好地改善冒口設計以提升鑄件的質(zhì)量。

以下利用模擬軟件ProCAST分析渦輪鑄件在澆注過程中的溫度場并預測缺陷的體積與分布情況,在有限元分析的基礎上設計了RSM試驗,分別構(gòu)建了澆注系統(tǒng)半徑、高度與澆注溫度對渦輪鑄件內(nèi)部缺陷體積及缺陷與渦輪鑄件表面距離之間的RSM函數(shù),隨后以二階響應函數(shù)作為約束函數(shù)結(jié)合遺傳算法優(yōu)化渦輪熔模鑄造最佳工藝設計。有限元模擬驗證結(jié)果表明該方法可以獲得無缺陷的渦輪鑄件且其工藝出品率達到80.53%。

1 渦輪鑄件澆注方案分析

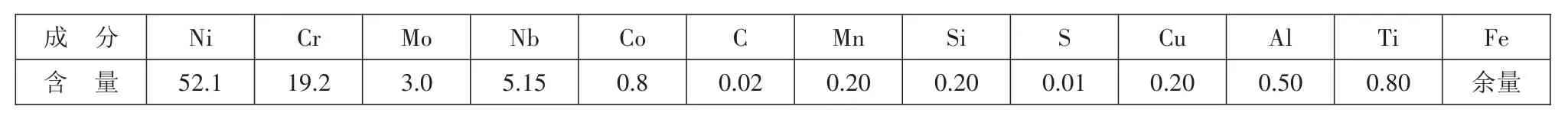

渦輪結(jié)構(gòu)較復雜,其三維模型如圖1所示。渦輪最大直徑為φ153 mm,高度為114 mm,13個相同的葉片沿著渦輪軸均勻分布,葉片為復雜曲面結(jié)構(gòu),其厚度為0.2~0.5 mm,渦輪體積為397 853.67 mm3。材料為IN718鎳基合金,其化學成分如表1所示。

表1 IN718合金化學成分 質(zhì)量分數(shù)

圖1 渦輪三維模型

渦輪鑄件采用熔模鑄造方式進行成型,澆注參數(shù)為:澆注溫度1 460℃,型殼預熱溫度1 100℃,保溫3 h,真空澆注,澆注時間1 s。利用有限元軟件ProCAST模擬澆注過程中的充型與凝固過程,在模擬時界面?zhèn)鳠嵯禂?shù)設置為:金屬液與型殼之間的傳熱系數(shù)300 W/(m2·K);型殼與空氣之間的傳熱系數(shù)10 W/(m2·K);環(huán)境溫度20 ℃。

圖2所示為渦輪鑄件正置與倒置澆注方案的有限元模擬結(jié)果,根據(jù)實際經(jīng)驗,閾值取1%,即在該閾值下出現(xiàn)缺陷的概率為1%。圖2(a)為正置澆注方案的凝固時間分布,該澆注方案的凝固方式是自底而上。渦輪短軸與較薄的葉片在較短的時間內(nèi)先行凝固,而渦輪軸中部在頂端澆注系統(tǒng)的影響下凝固時間被延長,且在重力作用下可為先行凝固的底部提供金屬液補縮,頂端澆注系統(tǒng)是最后凝固的區(qū)域。該澆注方案中的澆注系統(tǒng)可以調(diào)節(jié)溫度梯度并為渦輪后凝固部分提供補縮,得到了無缺陷的渦輪鑄件,使最終的缺陷殘留在澆注系統(tǒng)內(nèi)部,如圖2(b)所示。倒置澆注方案的凝固時間分布如圖2(c)所示,在該方案中渦輪的長軸被放置在葉片下方,長軸的凝固時間高于葉片與渦輪軸中部的凝固時間,導致在長軸凝固時鑄件內(nèi)部的補縮通道堵塞,澆注系統(tǒng)中儲存的金屬液難以提供補縮,最終在渦輪長軸中留下缺陷,如圖2(d)所示。

圖2 凝固過程分析

2 響應面試驗

2.1 Box-Behnken試驗設計

雖然通過有限元模擬的溫度場分析可以確定合理的澆注方案,但最佳的澆注系統(tǒng)設計應在得到無缺陷鑄件的基礎上擁有最大的工藝出品率。利用Box-Behnken試驗方法進行試驗設計,在試驗中設計澆注溫度T、澆注系統(tǒng)半徑r與澆注系統(tǒng)高度h三個試驗因素,其取值范圍如表2所示,澆注溫度為1 460~1 500 ℃,澆注系統(tǒng)半徑為16~31 mm,澆注系統(tǒng)高度為58~70 mm。鑄件中缺陷的體積V和缺陷與鑄件上表面的高度H是2個響應目標。

表2 試驗因素水平表

利用Design-expert軟件完成BBD試驗方案的設計,該試驗方案由12組正交試驗與5組重復中心試驗構(gòu)成。利用有限元軟件ProCAST模擬各組試驗方案,得到的試驗結(jié)果如表3所示,表中A、B、C分別表示試驗因素T、r、h,Y1與Y2分別代表了2個響應目標V與H。

表3 試驗方案與結(jié)果

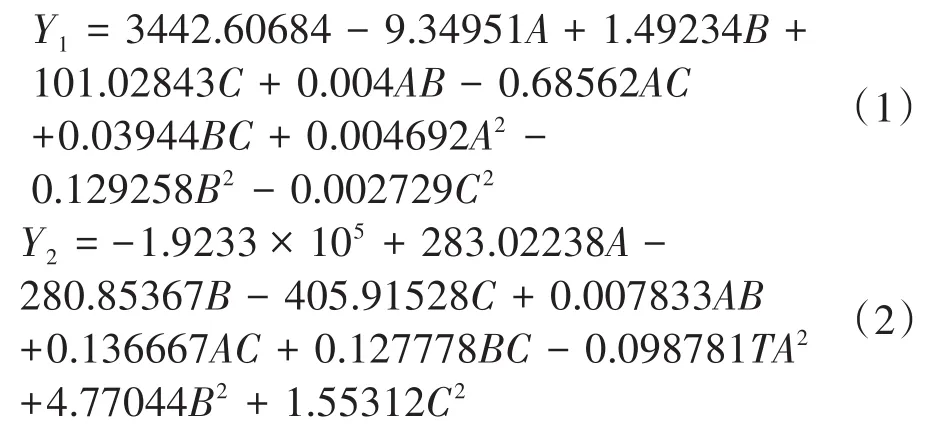

2.2 響應面模型建立

依據(jù)試驗結(jié)果構(gòu)建了二階響應面模型并對回歸模型進行顯著性檢驗和擬合缺失檢驗。模型的顯著性以p值表示,p值越小代表模型越顯著,即模型具有統(tǒng)計學意義;模型的擬合程度用R2表示,R2值越大代表模型的擬合程度越高。響應目標Y1的數(shù)學模型如式(1)中所示,模型中的p值小于0.05(即95%顯著性水平)表明該模型具有統(tǒng)計學意義;擬合度R2為0.984 1接近于1,說明該模型的擬合精度較高。響應目標Y2的數(shù)學模型如式(2)中所示,模型p值小于0.05;擬合度R2為0.980 3接近于1,滿足精度要。

利用建立的二階響應方程可分別預測不同因子取值下響應目標Y1與響應目標Y2的值,如圖3所示,橫坐標為實測響應值,縱坐標為二階響應方程計算得到的預測值,圖中的點為數(shù)值模擬得到的響應目標值,斜率為1的直線表示在該處預測值等于實測值,由圖3可知,實測點都分布在斜線周圍,說明該二階模型可信度較高,可用于進一步的優(yōu)化。

圖3 預測值與實測值的比較

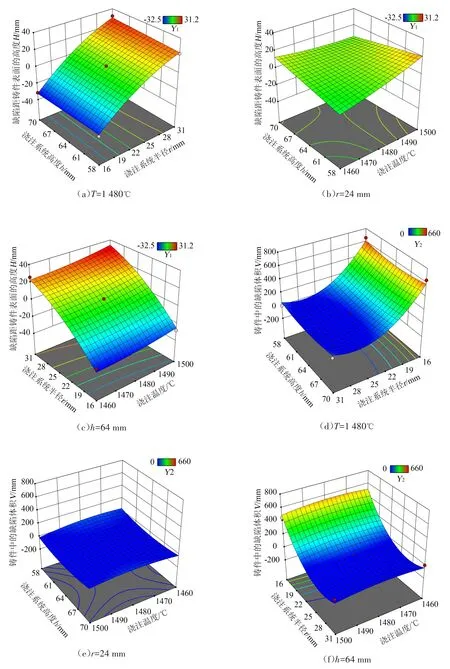

圖4所示為三維響應面,可分別反映澆注溫度(A)、澆注系統(tǒng)半徑(B)、澆注系統(tǒng)高度(C)三個試驗因素對缺陷距鑄件表面高度(Y1)和鑄件內(nèi)缺陷的體積(Y2)兩個響應目標的影響。從圖4可看出,較高的澆注溫度、較大的澆注系統(tǒng)半徑與高度可以有效增大缺陷與鑄件表面的距離并減少鑄件內(nèi)缺陷的體積。對比圖4(a)~(c)可發(fā)現(xiàn),對于響應目標缺陷與鑄件表面的距離Y1,各因子的影響程度為B>A>C;同理,對比圖 4(d)~(f)可看出,對于響應目標鑄件中缺陷的體積Y2,各因子的影響程度為B>C>A。響應面的曲率反映了各因素對于響應值的權(quán)重。顯然,圖 4(a)~(c)中的響應面曲率小于圖 4(d)~(f)中的響應面曲率,說明3個試驗因子對于響應目標Y2的影響大于響應目標Y1。由此可得出結(jié)論:在渦輪澆注系統(tǒng)設計中,澆注系統(tǒng)的半徑對鑄件的成型質(zhì)量起到了決定性的作用。

圖4 試驗因素與響應目標的互相影響

3 遺傳算法優(yōu)化

3.1 遺傳算法

遺傳算法(GA)的特點是利用簡單的編碼與繁殖機制反映復雜的問題,不受空間的限制性約束,可以從離散、多極值的問題中搜尋全局最優(yōu)解。GA的計算流程如圖5所示,在初始化產(chǎn)生種群后利用適應度函數(shù)評價初始種群中個體的優(yōu)劣,選擇適應度較高的個體進行交叉,變異操作產(chǎn)生下一代種群,新一代個體的平均適應度將會優(yōu)于父體的適應度,最終在不斷的迭代優(yōu)化中接近最優(yōu)解。

圖5 遺傳算法流程

3.2 目標函數(shù)

澆注系統(tǒng)設計目標是在消除鑄件內(nèi)部缺陷的同時擁有最大的工藝出品率,因此最小的澆注系統(tǒng)體積被用作目標函數(shù),可由式(3)表示。

3.3 約束函數(shù)

在成型凝固完成時鑄件內(nèi)部缺陷的體積V=0,缺陷最后出現(xiàn)在澆注系統(tǒng)內(nèi)部代表鑄件被澆注系統(tǒng)完全補縮且鑄件成型質(zhì)量良好。二階響應數(shù)學模型Y1與Y2將被作為約束函數(shù)來限制遺傳算法的搜索空間,如式(4)所示。為了保證設計更合理,約束函數(shù)中設置了5 mm的安全距離來補償Y1二階響應數(shù)學模型中的誤差。

3.4 優(yōu)化結(jié)果

利用進化算法工具箱Geatpy進行求解,設置參數(shù)如下:計算采用實數(shù)編碼;初始種群大小設置為300;最大進化代數(shù)為500;計算采用賭輪盤選擇算子;交叉方式為單點交叉,交叉概率為0.8;變異概率為0.05。迭代過程的進化曲線如圖6所示,經(jīng)28次迭代優(yōu)化后種群收斂并獲得全局最優(yōu)解,最優(yōu)個體目標值為96 217 mm3,對應的決策變量值分別為:澆注系統(tǒng)半徑r=22.03 mm,澆注系統(tǒng)高度h=63.13,澆注溫度1 500℃。

圖6 迭代優(yōu)化曲線

3.5 數(shù)值模擬驗證

根據(jù)優(yōu)化方案利用三維建模軟件SolidWorks建立澆注系統(tǒng)模型并與渦輪裝配,利用數(shù)值模擬軟件驗證優(yōu)化方案,模擬時將澆注溫度提升至1 500℃,不改變其余參數(shù),優(yōu)化結(jié)果如圖7所示。圖7(a)中的固相率為61%,此時渦輪葉片已接近完全凝固,渦輪短軸也由底部開始向上凝固,而渦輪軸中部與澆注系統(tǒng)內(nèi)部的固相率分別約為53%與25%,即在此時渦輪內(nèi)部的補縮通道仍然處于打開的狀態(tài),澆注系統(tǒng)中儲存的金屬液可以流經(jīng)整個渦輪軸為短軸與葉片提供金屬液補縮。當固相率達到85%時渦輪處于凝固完成階段,如圖7(b)所示,此時澆注系統(tǒng)中心的固相率為53.3%~60%,仍存在一定的補縮能力。圖7(c)所示為完全凝固時間分布,可明顯看出鑄件整體的凝固情況。渦輪葉片最薄部分最先凝固,完全凝固時間約為890 s;渦輪軸由下而上凝固,渦輪短軸完全凝固時間約為1 600 s,長軸頂部凝固完成的時間約為1 700 s;澆注系統(tǒng)完全凝固的時間大于1 738 s。最終缺陷分布如圖7(d)所示,缺陷留在了澆注系統(tǒng)中,且缺陷與鑄件之間的距離約為3 mm。該結(jié)果與預期一致,此時設計的澆注系統(tǒng)處于臨界狀態(tài),若降低設計因子中的任何一個目標都可能會導致缺陷進入渦輪鑄件內(nèi)部,該澆注系統(tǒng)的設計工藝出品率為80.53%。

圖7 優(yōu)化方案的凝固過程模擬與缺陷分布

4 結(jié)束語

將響應面分析法(RSM)與遺傳算法(GA)相結(jié)合,提出了一種渦輪澆注系統(tǒng)設計優(yōu)化的方法。利用RSM-BBD法建立了2組二階響應方程來預測鑄件內(nèi)部缺陷的大小與缺陷距鑄件的表面距離,并以二階響應方程為約束函數(shù)建立澆注系統(tǒng)設計的數(shù)學模型,最后利用遺傳算法得到工藝出品率為80.53%的澆注系統(tǒng)設計方案組合:澆注溫度為1 500℃,澆注系統(tǒng)半徑為22.03 mm,澆注系統(tǒng)高度為63.13 mm,數(shù)值模擬分析的結(jié)果表明,在該澆注方案下可以獲得無缺陷的渦輪鑄件。經(jīng)總結(jié)得出如下結(jié)論。

(1)結(jié)合RSM與有限元分析技術相結(jié)合可快速計算鑄造過程中的缺陷模型以及各參數(shù)對最終鑄件成型質(zhì)量的權(quán)重。

(2)在渦輪熔模鑄造澆注系統(tǒng)設計中,澆注系統(tǒng)半徑對渦輪鑄件內(nèi)部缺陷的體積與最終缺陷的位置有較大的影響,澆注系統(tǒng)高度與澆注溫度對上述2個目標也有影響,但影響不大。增加澆注系統(tǒng)半徑是提升渦輪熔模鑄件成型質(zhì)量最直接也是最有效的方法。