基于半球凸模試驗的高強鋼邊部成形性敏感度分析

王雪聽 ,牛 超

(1.寶山鋼鐵股份有限公司 中央研究院,上海 201900;2.汽車用鋼開發(fā)與應(yīng)用技術(shù)國家重點實驗室(寶鋼),上海 201900)

0 引 言

為了實現(xiàn)車身輕量化和保證車身安全性,先進(jìn)高強鋼在白車身得到廣泛應(yīng)用。先進(jìn)高強鋼由于采用新的成分設(shè)計和精確過程控制技術(shù),實現(xiàn)了鐵素體、貝氏體、奧氏體及馬氏體不同相組織的精確控制,從而得到了更高的強度[1]。由于組織及性能上的差異,高強鋼在實際沖壓過程中,尺寸精度與可成形性的問題愈發(fā)突出,尤其是零件的邊部開裂,成為高強鋼推廣使用中的難題之一。

車身縱梁類零件存在多處搭接邊,成形工序復(fù)雜,在生產(chǎn)過程中常出現(xiàn)邊部開裂問題[2-5]。現(xiàn)有的有限元仿真模擬僅能通過成形極限曲線預(yù)測板面內(nèi)的開裂傾向,而對邊部開裂無法準(zhǔn)確預(yù)測。對于縱梁類零件的邊部開裂問題,沖壓現(xiàn)場一般通過調(diào)整毛刺朝向、打磨毛刺、調(diào)整沖裁間隙等方法減輕邊部開裂傾向。參考文獻(xiàn)[6]研究了切割工藝對超高強度鋼邊部質(zhì)量及成形性能的影響,表明改善邊部質(zhì)量有助于改善邊部開裂傾向,提升邊部成形性。但對于實際沖壓,改善邊部質(zhì)量將導(dǎo)致效率降低、模具使用壽命縮短等問題,且對不同材料的邊部開裂問題改善效果不一,對于部分材料,無法解決邊部開裂問題,有時甚至需要改變模具結(jié)構(gòu)或更換成形性更好的材料來滿足要求。因此,了解各種材料的邊部成形性及邊部質(zhì)量的敏感程度將有助于預(yù)防和解決邊部開裂問題。在此,將基于半球凸模對4種780 MPa級別的典型高強鋼開展邊部成形性研究,分析比較不同鋼種對于邊部開裂的敏感程度,為零件設(shè)計時材料的選用及沖壓成形提供參考。

1 試驗方法

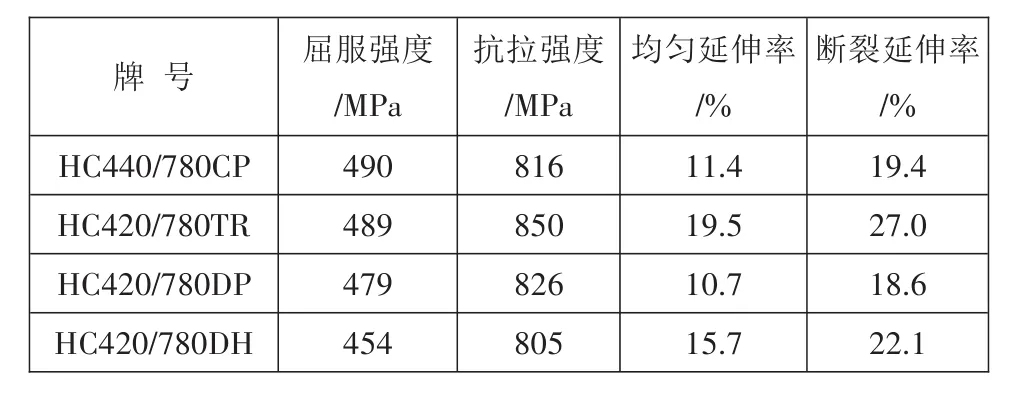

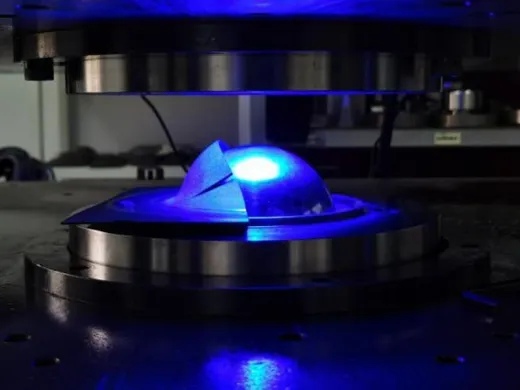

試驗基于半球凸模脹形模具,在寶鋼MTS液壓伺服壓力機(jī)上開展試驗,設(shè)定凸模直徑φ100 mm,凸模速度為0.5 mm/s,壓邊力500 kN,確保成形過程中板料不發(fā)生竄動。試樣尺寸為200 mm×100 mm,試驗時將試樣放置于半球凸模一側(cè),使半球凸模中心最高點與試樣長邊中心對齊,隨后壓力機(jī)閉合將試樣壓緊,凸模上升至板料邊部開裂后停止。試樣表面噴涂散斑,采用數(shù)字圖像相關(guān)方法(digital image correlation,DIC)全程記錄試樣表面的應(yīng)變狀態(tài)。試驗材料選用DP780、DH780、CP780和TRIP780四個780 MPa級別的材料,厚度為1.4 mm,基礎(chǔ)力學(xué)性能如表1所示。試驗試樣均為縱向試樣,即軋制方向平行于試樣長邊,對多個測試數(shù)值取平均值。試驗的試驗裝置如圖1所示。

表1 試驗材料基礎(chǔ)力學(xué)性能

圖1 試驗裝置

2 試驗結(jié)果與分析

2.1 變形過程分析

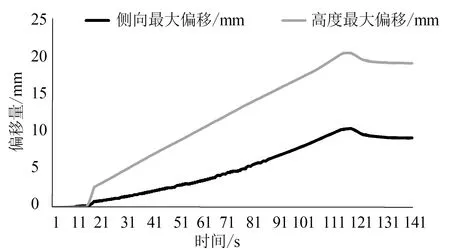

以DP780的沖裁邊質(zhì)量為例,試樣開裂后邊部中點的高度和側(cè)向位移變化過程如圖2所示。由圖2可見,隨著凸模的上升,放置于半球凸模一側(cè)的試樣邊部升高的同時向一側(cè)滑移,當(dāng)達(dá)到邊部的成形極限時發(fā)生開裂,開裂后試樣邊部中點的高度和側(cè)向位移因回彈而下降,最終趨于穩(wěn)定。

圖2 DP780材料試樣中心點的高度和側(cè)向位移變化曲線

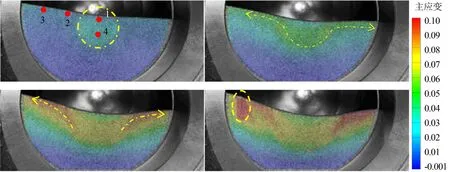

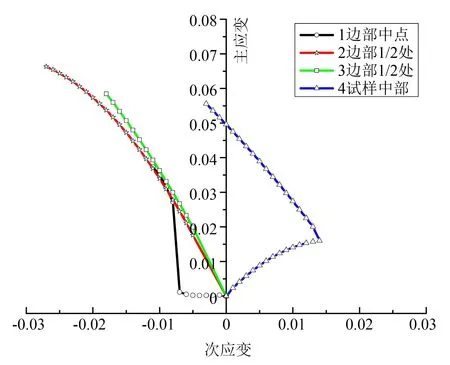

圖3所示為凸模上升過程中沖裁邊質(zhì)量試樣邊部表面主應(yīng)變的動態(tài)變化情況,板料與凸模接觸的頂部位置首先發(fā)生變形,隨著凸模上升,與球頭模接觸的中心位置不再是主應(yīng)變最大區(qū)域,最大主應(yīng)變區(qū)域逐步向試樣中心兩側(cè)轉(zhuǎn)移,并在凸模邊緣距離試樣中心約1/4處達(dá)到整個過程的最大主應(yīng)變而發(fā)生開裂。圖4所示為選取試樣邊緣3個點及靠近中心處1點進(jìn)行應(yīng)變路徑測量,試樣邊緣3個點的應(yīng)變值均在成形極限圖的左側(cè),為拉伸應(yīng)變狀態(tài),而靠近中心處開始變形時為雙拉應(yīng)變狀態(tài),但隨后逐步轉(zhuǎn)變成拉伸應(yīng)變狀態(tài)。

圖3 DP780材料沖裁邊質(zhì)量試樣表面主應(yīng)變的動態(tài)變化過程

圖4 DP780材料沖裁邊質(zhì)量試樣邊部應(yīng)變路徑變化

2.2 不同鋼種邊部成形性和敏感性對比

縱梁類零件翻邊過程由于受到周向力的限制,邊緣既存在拉伸也存在一定的滑移。試驗基于半球凸模脹形模具,圖5所示為板料在變形過程中不同時刻的形態(tài),壓邊圈限制了板料周向的運動,試樣受凸模拉伸時,試樣中心點升高并向一側(cè)偏移。設(shè)置凸模邊緣O點為坐標(biāo)原點,縱軸為高度方向,橫軸為凸模直徑方向,根據(jù)凸模直徑φ100 mm,可計算試樣頂點位置不同階段的偏移角度α,其式為:

圖5 板料在變形過程中不同時刻的形態(tài)

其中,α為開裂時的極限開裂角度,(°);H為試樣頂點的高度偏移值,mm;L為試樣頂點和橫向偏移值,兩者均可通過DIC方法獲得。當(dāng)試樣發(fā)生開裂時,試樣頂點處的偏移角度作為極限開裂角度,以此判斷不同鋼種的邊部成形性。

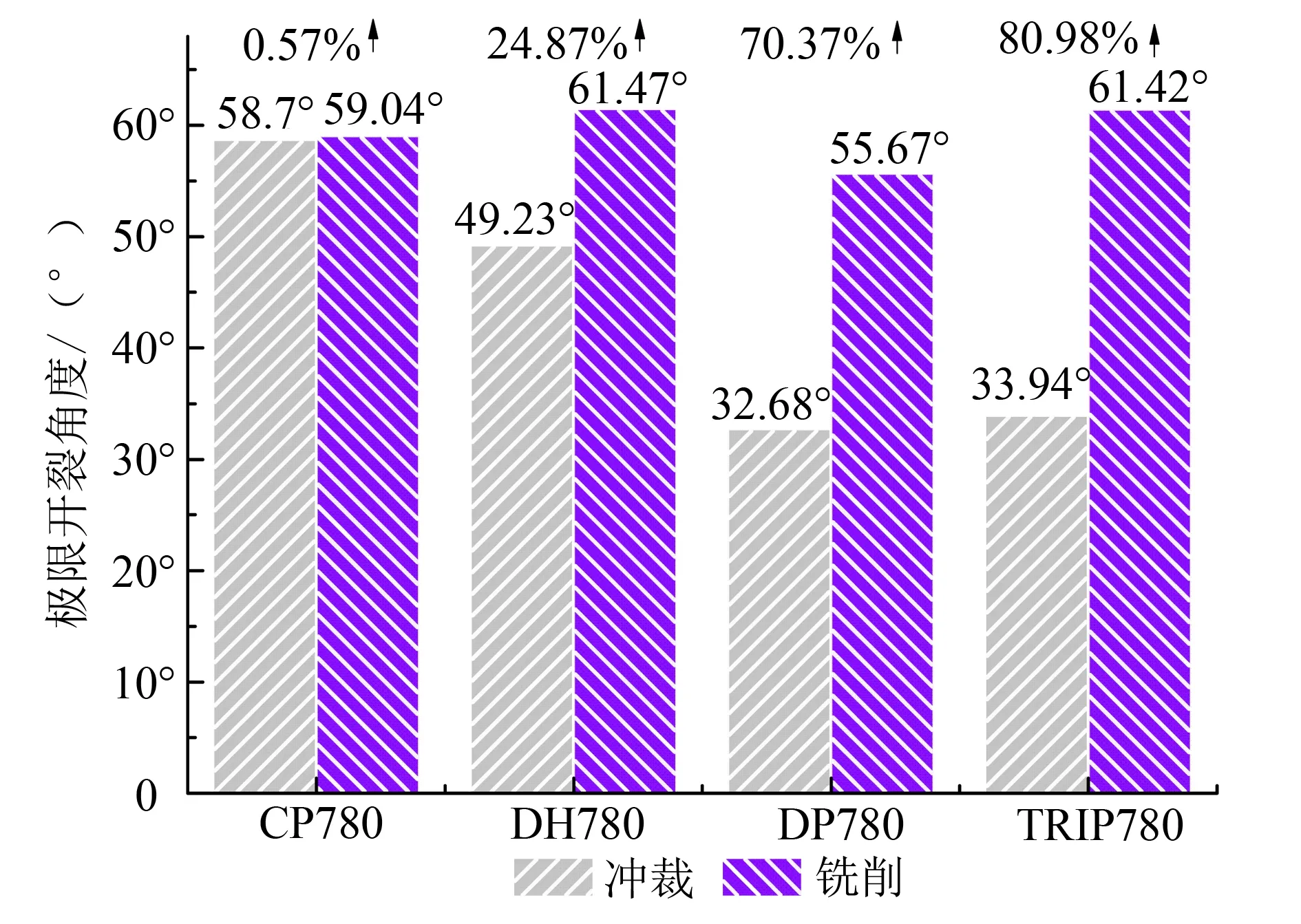

為了研究不同邊部質(zhì)量對不同材料的邊部成形性影響并分析其敏感程度,表2列出了4種780 MPa級別典型高強鋼在沖裁及銑削邊質(zhì)量下試樣開裂時頂點的高度偏移量、橫向偏移量,并計算其開裂時的極限開裂角度。由表2可見,當(dāng)邊部為沖裁邊時,CP780的極限開裂角度最大,達(dá)到58.7°;DH780極限開裂角度稍低于CP780,達(dá)到49.23°;DP780及TRIP780鋼相比其他2個鋼種,極限開裂角度大幅下降,分別為32.68°和33.94°,僅為DH780的60%左右。因此,在同樣的試驗條件下,沖裁邊質(zhì)量的CP780及DH780邊部成形性明顯優(yōu)于DP780和TRIP780材料。當(dāng)邊部質(zhì)量由沖裁改為銑削后,圖6所示為沖裁與銑削邊質(zhì)量對比,沖裁邊邊部撕裂導(dǎo)致的微裂紋、毛刺及小缺口被去除,銑削后由于邊部質(zhì)量提升,顯著提高了4種鋼的邊部成形性,4種鋼的極限開裂角度均得到明顯提升,極限開裂角度均達(dá)到55°以上,但其提升程度有所不同。

進(jìn)一步對比銑削和沖裁2種邊部質(zhì)量下不同鋼種的極限開裂角度,如圖7所示。CP980銑削后比沖裁邊質(zhì)量的極限開裂角度提升程度最小,僅為0.57%,受邊部質(zhì)量影響最小;DH780銑削后的邊部質(zhì)量提升了25%左右;DP780及TRIP780受邊部質(zhì)量影響最大,邊部質(zhì)量改善后極限開裂角度提升最明顯,分別提升70.37%與80.98%。

圖7 沖裁邊與銑削邊質(zhì)量極限開裂角度對比

測量4種高強鋼分別在沖裁邊質(zhì)量及銑削邊質(zhì)量下的試樣開裂處的厚度,結(jié)果如表3所示,試樣的減薄程度如圖8所示。原始厚度均為1.4 mm的試樣,成形后在板材開裂位置發(fā)生減薄,4種材料的減薄程度依次為 CP780、DH780、TRIP780和 DP780。當(dāng)邊部采用沖裁時,CP780在邊部減薄28.9%左右開裂,DH780邊部減薄15.3%后開裂,而DP780及TRIP780分別在邊部減薄8.2%和9.5%后開裂,TRIP780鋼由于TRIP效應(yīng)的存在,減薄率略高于DP780;邊部經(jīng)過銑削時,CP780邊部減薄仍達(dá)到29.2%,同沖裁邊質(zhì)量下的邊部減薄程度一致,DH780減薄率由15.3%提升至22.5%,DP780及TRIP780邊部減薄率提升較多,分別由8.2%和9.5%提升至17.6%和18.3%。

表3 在沖裁及銑削邊質(zhì)量下試樣開裂處厚度 mm

圖8 沖裁邊與銑削邊質(zhì)量邊部減薄率對比

3 金相組織對邊部成形性的影響

從以上分析可以看出,銑削工藝改善了邊部成形性,但對不同鋼種影響程度不同。因此,影響高強鋼邊部成形性的更重要原因是材料組織。

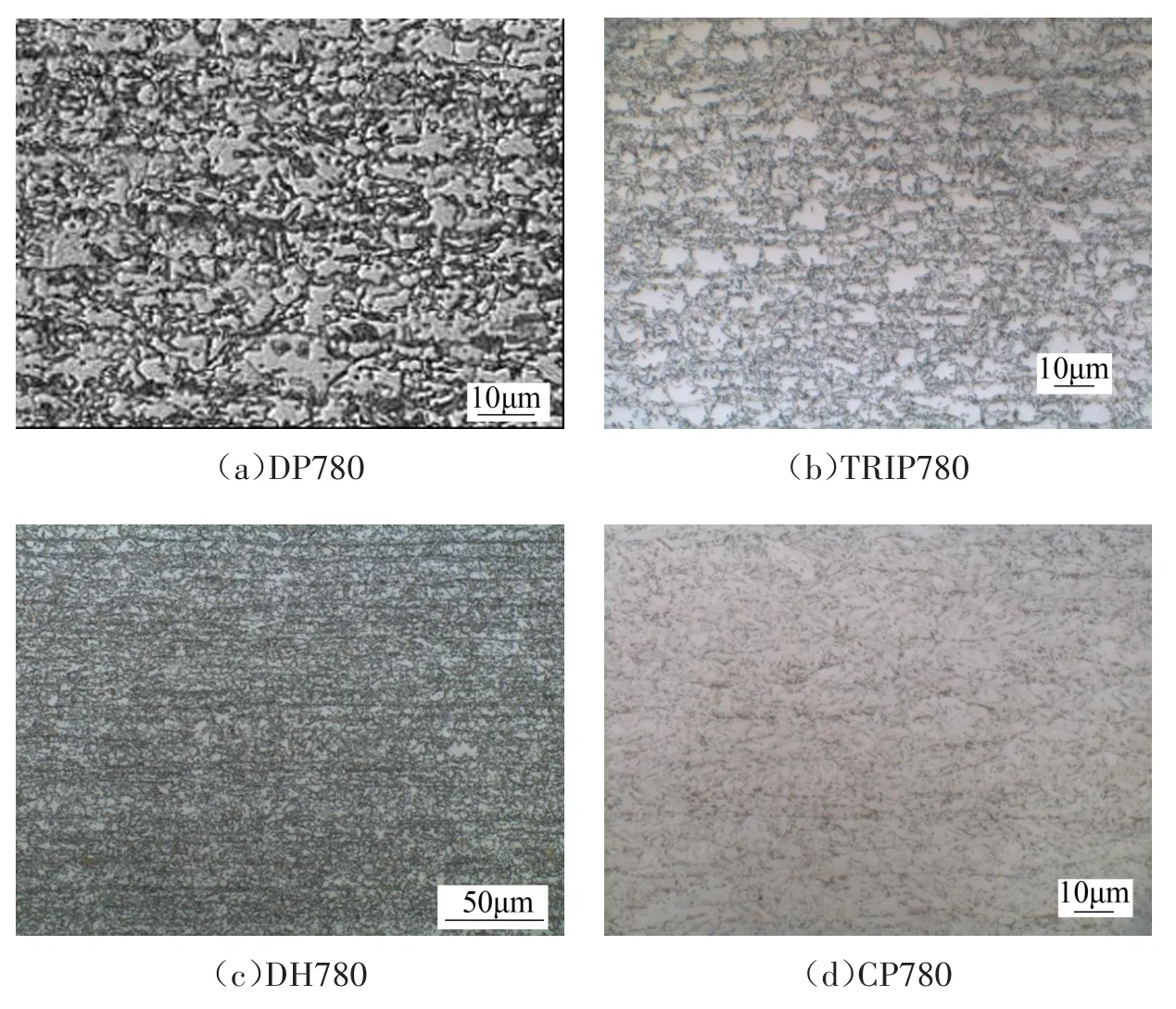

圖9所示為4種高強鋼的金相組織,由圖9可知,DP780雙相鋼主要為鐵素體與馬氏體的雙相組織,馬氏體組織呈島狀彌散分布在鐵素體基體上,馬氏體硬度遠(yuǎn)高于鐵素體,作為硬質(zhì)強化相提升鋼的強度,但馬氏體與鐵素體基體硬度差異大,容易在兩相交界處萌生裂紋并發(fā)生開裂,限制了其邊部成形性。TRIP780組織為鐵素體、貝氏體及少量的殘余奧氏體,由于TRIP效應(yīng),殘余奧氏體在變形過程中逐步轉(zhuǎn)變?yōu)轳R氏體,馬氏體與鐵素體相組織差異大。DP780與TRIP780由于其本身相組織的差異,邊部容易開裂,在沖裁邊質(zhì)量下,邊部存在的微裂紋進(jìn)一步降低了其邊部成形性。

圖9 4種高強鋼的金相組織

DH780高成形性雙相鋼相比DP780雙相鋼多出部分殘余奧氏體和貝氏體,通過變形過程中的TRIP效應(yīng)獲得更好的成形性能,相組織更加均勻,因此其邊部減薄率和極限開裂角度也更高,邊部成形性優(yōu)于DP780。CP780復(fù)相鋼除了少量的鐵素體及馬氏體以外,其主要組織為貝氏體[7],貝氏體均勻細(xì)小并彌散分布于整個基體,占據(jù)相組織的60%以上,相組織之間硬度差異減小,同時由于碳化物在晶界處的聚集、球化導(dǎo)致貝氏體組織比馬氏體具有更好的抗裂紋擴(kuò)展能力[8,9],材料對于邊部質(zhì)量不敏感。

4 結(jié)束語

通過對4種典型高強鋼沖裁及銑削2種邊部質(zhì)量狀態(tài)下的試樣頂點的極限開裂角度和開裂位置的邊部減薄率進(jìn)行了對比,得出以下結(jié)論。

(1)4種780 MPa級別的高強鋼中,沖裁邊質(zhì)量下CP780極限開裂角度最大,DH780極限開裂角度略低于CP780,DP780及TRIP780極限開裂角度明顯降低,僅為DH780的60%左右;針對開裂位置的邊部減薄率,CP780邊部減薄率最高達(dá)到28.9%,DH780達(dá)到15.3%,DP780及TRIP780僅為DH780的一半,分別為8.2%和9.5%。

(2)改善邊部質(zhì)量可有效提升材料的邊部成形性,但不同鋼種對其敏感程度不同。相比沖裁邊質(zhì)量,經(jīng)過邊部銑削的DP780及TRIP780邊部極限開裂角度及邊部減薄率提升約1倍左右,對邊部質(zhì)量敏感程度最高;CP780僅提升1%左右,對邊部質(zhì)量的敏感程度最低;DH780介于CP780、DP780、TRIP780之間。

(3)4種高強鋼中,CP780具有最好的邊部成形性,高成形性雙相鋼DH780邊部成形性明顯優(yōu)于DP780,TRIP780與DP780相同,邊部成形性一般。