熱聲發(fā)電系統(tǒng)最大聲功捕獲特性分析*

張 健, 夏加寬, 王 雪, 何 新, 李文瑞

(1. 沈陽工業(yè)大學 電氣工程學院, 沈陽 110870; 2. 營口理工學院 電氣工程學院, 遼寧 營口 115014;3.科德數控股份有限公司 電機研究所, 遼寧 大連 116600)

當前太陽能發(fā)電兩大主流技術為光熱發(fā)電和光伏發(fā)電[1].新興的熱聲發(fā)電技術是新能源應用領域前沿研究方向之一,可廣泛應用于太陽能、燃燒余熱、工業(yè)廢熱及汽車尾氣等分布式能源系統(tǒng)發(fā)電領域,特別是可以利用太陽能集熱的低品質熱源發(fā)電.熱聲發(fā)電技術作為一種新型的太陽能光熱發(fā)電技術,在提高冷熱電聯產系統(tǒng)一次能源利用效率等方面優(yōu)勢明顯,為可再生能源的利用提供新的方向,具有廣泛的應用前景[2].

熱聲發(fā)電系統(tǒng)(TAEGS)是熱聲發(fā)電技術的功能載體,其核心部件由熱聲發(fā)動機和直線發(fā)電機組成[3].熱聲發(fā)動機捕獲太陽能等低品質熱源的熱能,并根據熱聲效應原理將熱能轉換成聲能;直線發(fā)電機鑲嵌在熱聲發(fā)動機的聲學流道內,在聲功波動驅動下將熱聲發(fā)動機輸出的機械能(聲能)轉換成電能[4-5],因此提高直線發(fā)電機從熱聲發(fā)動機里捕獲的聲功是提高TAEGS聲電轉換效率和系統(tǒng)輸出電功的重要條件[6-8].Wu等[9]優(yōu)化設計TAEGS駐波諧振管提高了直線發(fā)電機捕獲的聲功,其采用錐形諧振管方法提高發(fā)電機捕獲的聲功,在TAEGS原輸入端狀態(tài)不變的條件下,發(fā)電機捕獲的聲功顯著提高.但方法是在熱聲發(fā)動機聲波環(huán)路里加入諧振管的方式實現聲功補償,減小了熱聲發(fā)動機聲功功率.Yu等[10]采用聲學調諧小樁方法提高了TAEGS直線發(fā)電機捕獲的聲功,但這種提高聲功捕獲的方法是從熱聲發(fā)動機的機械結構設計出發(fā),沒有對整個TAEGS進行耦合設計,只是將發(fā)電機看作熱聲發(fā)動機聲學負載.劉瑋等[11]給出了聲功波動小振幅工作狀態(tài)時,利用電路模擬TAEGS聲學阻抗流源機理和聲學特性的線性分析方法;何新等[12-13]通過聲力電類比方法分析了TAEGS中聲功波動頻率、活塞直徑、外接負載電阻和彈簧剛度系數間相互耦合的關系.

本文根據相似定理和TAEGS聲學阻抗流源機理,采用類電路相量法給出TAEGS最大聲功捕獲的直線發(fā)電機彈簧剛度系數和外接負載電容參數匹配設計方法.與現有的提高聲功捕獲方法相比,根據系統(tǒng)參數設計的聲學阻抗匹配優(yōu)化設計方法簡單易行且精確可控,可直接調整直線發(fā)電機子系統(tǒng)參數,匹配熱聲發(fā)動機子系統(tǒng)聲學循環(huán)的聲學阻抗,實現兩機聲學阻抗匹配運行,提高了TAEGS捕獲的聲功.

1 熱聲發(fā)電系統(tǒng)數學模型

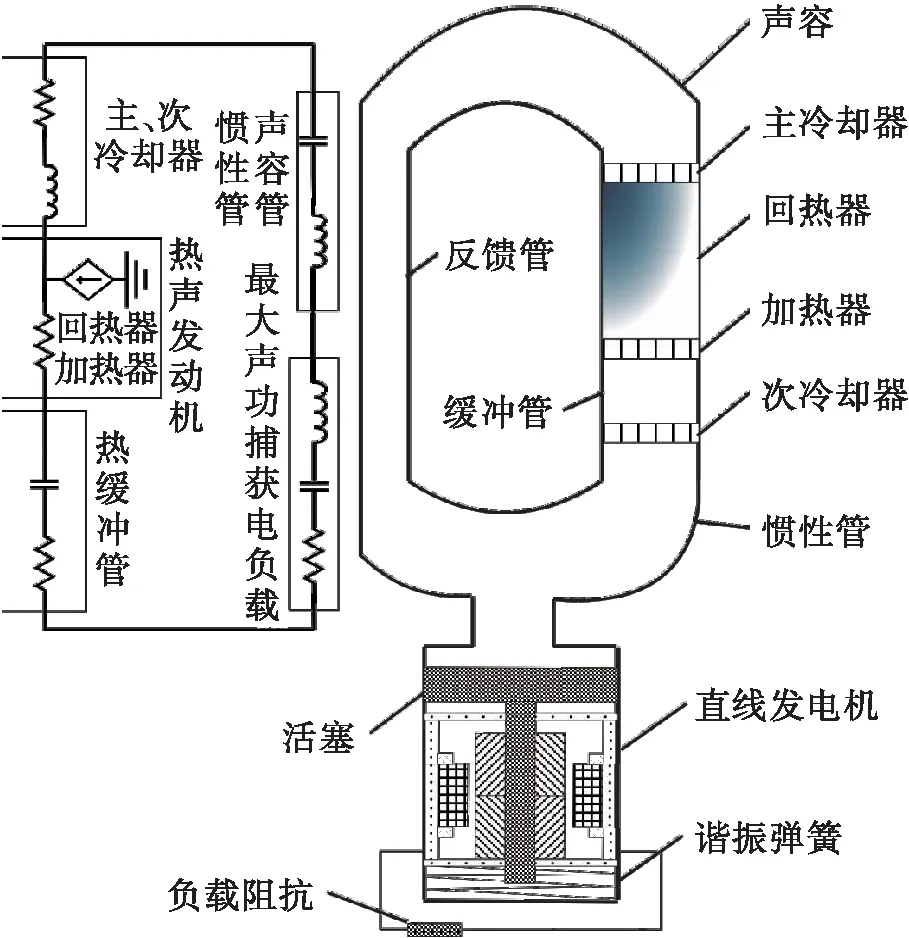

TAEGS主要由行波熱聲發(fā)動機、永磁直線發(fā)電機和可控調諧電負載組成,如圖1所示.

圖1 TAEGS示意圖

根據牛頓運動定律和KVL定律可得TAEGS控制方程為

(1)

E=kev=(R+r+jX)i

(2)

式中:M為系統(tǒng)運動部件總質量;B為等效機械阻尼系數;K為等效彈簧剛度系數;Fa為聲功波動壓力(聲波驅動力與背腔壓力的合力);Fe為發(fā)電機電磁力;E為發(fā)電機感應電動勢;v為次級速度;ke為機電常數;x為活塞位移;r為永磁直線發(fā)電機內阻;R為負載電阻;X為初級線圈繞組等效電抗,X=ωL-1/(ωC);L為發(fā)電機初級線圈繞組電感;C為發(fā)電機諧振電容;ω為聲功波動頻率.

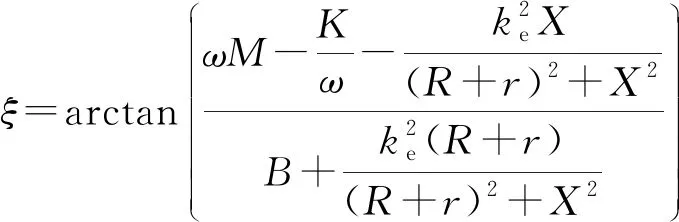

基于聲學阻抗類比模型,聯合式(1)、(2)可求得力電類比平衡方程為

(3)

(4)

(5)

TAEGS等效阻尼為

(6)

直線發(fā)電機的機械阻抗虛部為

(7)

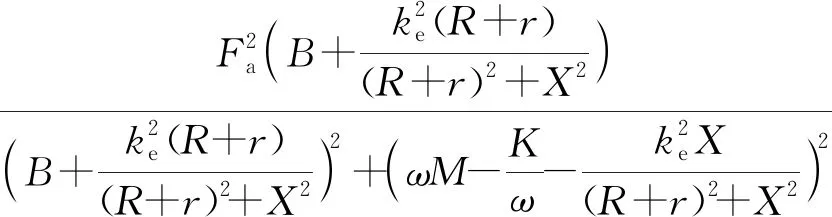

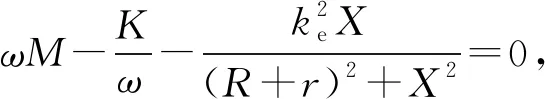

直線發(fā)電機捕獲的聲功為

Wa=Re(Fav*)=Favcosξ=

(8)

Wa=Re(Fav*)=Favcosξ=

(9)

此時機械諧振彈簧剛度系數為

(10)

TAEGS處于機械諧振狀態(tài)下,選擇合適的機械諧振彈簧剛度系數和諧振電容參數可實現最大聲功捕獲.聲功波動頻率、系統(tǒng)運動部件總質量都會影響諧振彈簧剛度系數.

通過上述分析可知,選取合適剛度系數的諧振彈簧并匹配相應的電阻抗,對TAEGS進行阻抗匹配優(yōu)化設計,可以有效減小聲功波動與次級速度的相角,使TAEGS處于機械諧振狀態(tài),此時永磁直線發(fā)電機能夠實現最大聲功捕獲的目標.

2 仿真分析

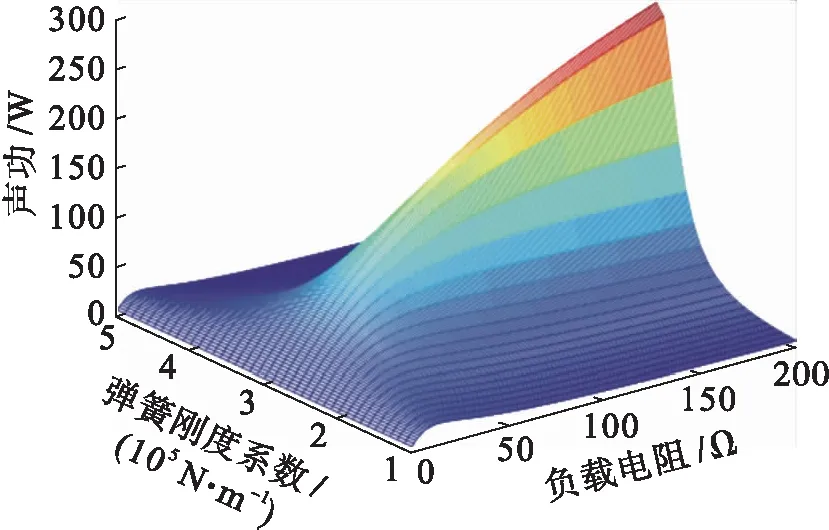

TAEGS包含多個可控制的輸入參數和多個相互關聯的輸出參數[8].如圖2所示,直線發(fā)電機電路諧振時,修正彈簧剛度系數使TAEGS處于機械諧振頻域內,直線發(fā)電機捕獲聲功隨負載電阻增大而增大.

圖2 電路諧振時負載電阻和彈簧剛度對聲功捕獲的影響

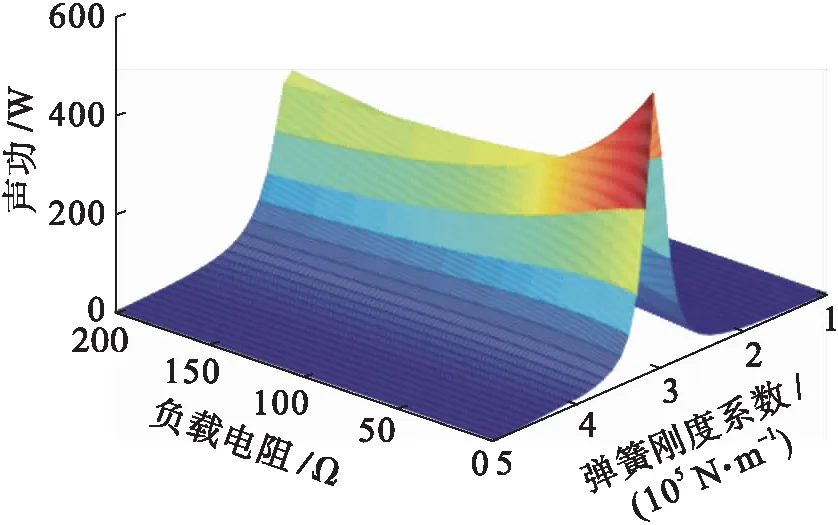

當TAEGS處在聲學阻抗匹配運行狀態(tài)時,電阻和彈簧剛度對聲功捕獲影響如圖3所示,只有彈簧剛度系數位于使TAEGS機械諧振的頻域內,發(fā)電機捕獲的聲功迅速增大;反之直線發(fā)電機捕獲聲功的能力大大減弱.如果彈簧剛度系數超出TAEGS機械諧振的頻域時,負載電阻對直線發(fā)電機捕獲聲功不能有效調節(jié).

圖3 聲學阻抗匹配時負載電阻和彈簧剛度對聲功捕獲影響

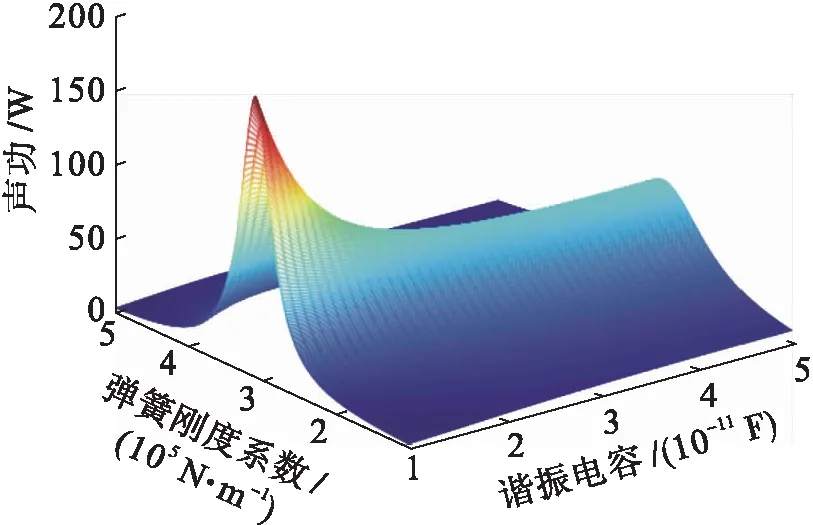

當TAEGS負載電阻值給定時,諧振電容和彈簧剛度對聲功捕獲的影響如圖4所示,發(fā)電機捕獲的聲功頻域很小,僅限于諧振電容范圍內.如果諧振電容離開聲學匹配頻域,盡管彈簧剛度系數處在機械諧振頻域內,直線發(fā)電機捕獲的聲功也很小.

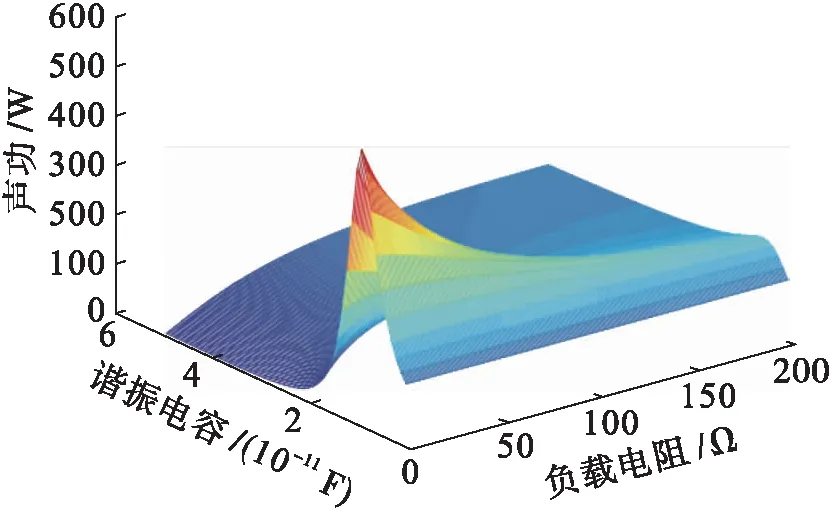

當TAEGS處于機械諧振運行狀態(tài)時,諧振電容和負載電阻對聲功捕獲的影響如圖5所示,直線發(fā)電機捕獲的聲功受諧振電容參數影響比重更明顯.即使直線發(fā)電機處于電路諧振運行狀態(tài)時,直線發(fā)電機捕獲的聲功也很少.諧振電容只有在聲學阻抗匹配頻域內進行修正,才使發(fā)電機捕獲的聲功最大.

圖4 諧振電容和彈簧剛度對聲功捕獲的影響

圖5 諧振電容和負載電阻對聲功捕獲的影響

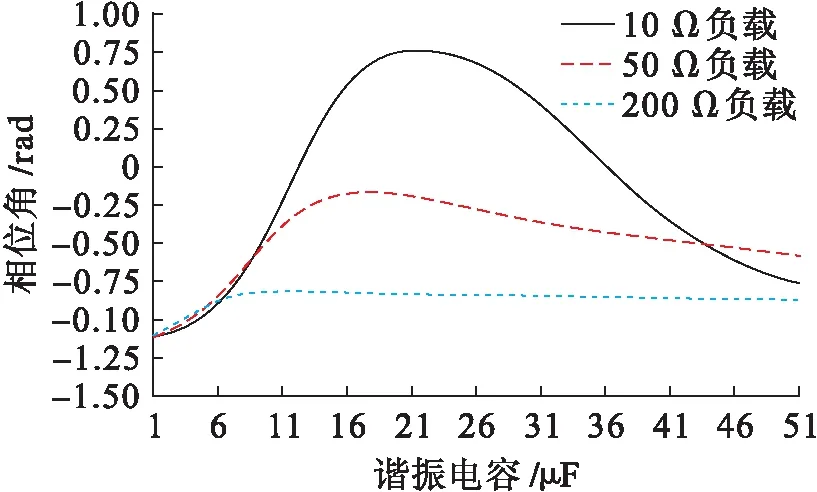

當熱聲發(fā)電系統(tǒng)與機械阻抗匹配時,諧振電容對聲學相位角的影響如圖6所示.通過修正TAEGS負載電阻和諧振電容參數減小聲波壓力和體積流率的聲學相位角,使其趨近于零,提高發(fā)電機的聲功捕獲能力.當負載電阻為10 Ω、諧振電容為12.6 μF時,可以使聲學阻抗角等于零,提高直線發(fā)電機捕獲的聲功;而負載電阻為50 Ω、諧振電容為18 μF時,僅能通過減小聲學阻抗角提高聲功的捕獲能力;但當外接負載電阻為200 Ω時,諧振電容無法調節(jié)聲學相位角,只有修正彈簧剛度系數才能減小聲波壓力和體積流率的聲學阻抗角,提高發(fā)電機的聲功捕獲能力.

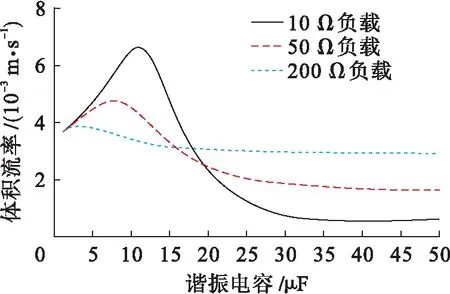

當直線發(fā)電機處于機械阻抗匹配狀態(tài)時,諧振電容對聲波體積流率的影響如圖7所示.通過修正TAEGS負載電阻和諧振電容參數增大聲波體積流率,增強發(fā)電機聲功捕獲的能力.當負載電阻為10 Ω、諧振電容為12.6 μF時,體積流率最大值為6.6×10-3m3/s,直線發(fā)電機捕獲最大聲功;當負載電阻為50 Ω、諧振電容為8.6 μF時,體積流率最大值為4.9×10-3m3/s;當負載電阻為200 Ω、諧振電容為4 μF時,體積流率最大值為3.9×10-3m3/s,諧振電容調節(jié)聲功波動體積流速的能力略有下降.

圖6 諧振電容對聲學相位角的影響

圖7 諧振電容對聲波體積流率的影響

3 實驗分析

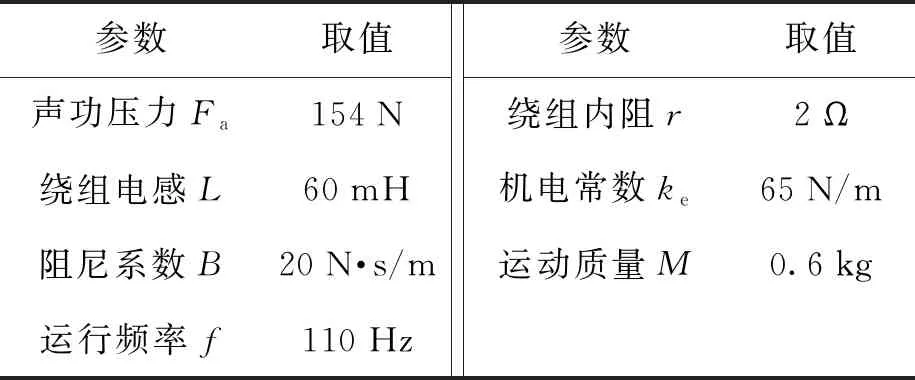

TAEGS運行時呈直線往復振蕩狀態(tài),因此借用等效彈簧剛度和等效摩擦系數模擬推動發(fā)電機次級運行的非線性驅動力.在此理論基礎上,本文利用直線振蕩裝置作為TAEGS模擬實驗平臺,把熱聲直線發(fā)電機次級軸與等效彈簧相連,以此模擬聲波壓力驅動直線發(fā)電機;在直線導軌上滑塊與等效彈簧相連,等效彈簧為直線發(fā)電機次級往復振蕩提供足夠剛度并有效控制其行程.表1給出了TAEGS的原始相關參數.

表1 TAEGS模擬參數

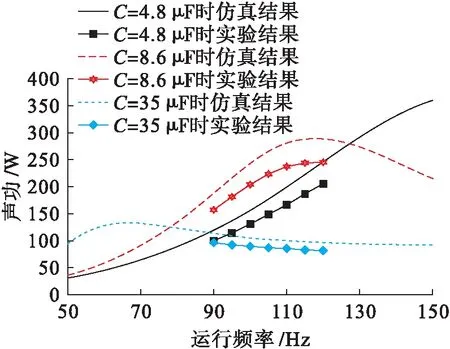

TAEGS工作時從外部熱源中獲得熱能,熱聲發(fā)動機內氣體工質不均衡與加熱溫度的不穩(wěn)定會使TAEGS工作頻率不斷改變,進而影響發(fā)電機捕獲聲功的效果.分析TAEGS變頻工作時,諧振電容對發(fā)電機聲功捕獲的影響如圖8所示.

圖8 TAEGS變頻運行時諧振電容對聲功捕獲的影響

從圖8對比結果可知,當外接負載電阻50 Ω,TAEGS變頻工作在90~120 Hz,諧振電容為8.6 μF時,發(fā)電機捕獲最大聲功為150~241 W(仿真計算結果為168~276 W);當諧振電容為4.8 μF時,發(fā)電機捕獲最大聲功為96~196 W(仿真計算結果為100~222 W).實驗過程中,當負載電容為35 μF(發(fā)電機電路諧振),系統(tǒng)運行頻率在110 Hz時,發(fā)電機捕獲的聲功僅為90 W,而110 Hz運行頻率外接8.6 μF電容時發(fā)電機捕獲的聲功已經達到241 W.當諧振電容參數偏離TAEGS聲學阻抗匹配頻域時,即使TAEGS工作在電路諧振狀態(tài),直線發(fā)電機捕獲聲功的能力也大幅下降;當TAEGS運行頻率為60 Hz且TAEGS外接負載電容35 μF時,TAEGS處于電路諧振狀態(tài),直線發(fā)電機捕獲的聲功最大;當TAEGS運行頻率超過120 Hz,諧振電容大于35 μF時,直線發(fā)電機捕獲聲功變化不大.

TAEGS穩(wěn)定運行頻率為110 Hz時,諧振電容對聲功捕獲的影響如圖9所示,即熱聲直線發(fā)電機滿足彈簧機械阻抗匹配的條件,此時彈簧剛度系數為286.4 kN/m,熱聲直線發(fā)電機捕獲最大聲功時的諧振電容值在9.6 μF附近.當TAEGS負載電阻為10 Ω時直線發(fā)電機捕獲最大聲功298 W,負載電阻為50 Ω時直線發(fā)電機捕獲最大聲功216 W,負載電阻為200 Ω時直線發(fā)電機捕獲最大聲功111 W.由此可見,TAEGS在額定頻率運行時,直線發(fā)電機捕獲最大聲功的負載電容值與外接電阻負載值相關;TAEGS外接負載電阻越大,直線發(fā)電機捕獲最大聲功時需要的諧振電容值越小.

實驗中,調節(jié)負載電阻和諧振電容參數對發(fā)電機捕獲聲功的實驗測量數據和數值計算數據進行對比.根據圖8、9的對比可知,彈簧剛度系數和諧振電容參數對發(fā)電機聲功捕獲影響的變化趨勢完全一致.只是通過數值計算的數據均大于實驗測量的數據,二者存在誤差的原因為:1)數值計算時忽略熱聲發(fā)動機的非線性因素,而建模基于理想運行條件;2)數值計算把氣體工質的運行看作線性運動;3)實驗過程中實驗裝置存在機械摩擦損耗;4)實驗過程中存在測量誤差.仿真和實驗結果驗證了TAEGS聲功捕獲數學模型和基于直線發(fā)電機聲學阻抗優(yōu)化設計方法的正確性和有效性.

4 結 論

本文在熱聲發(fā)電理論的基礎上,證明了合理匹配熱聲直線發(fā)電機聲學阻抗可以實現TAEGS最大聲功捕獲,并采用數值計算和實驗平臺進行驗證.與熱聲發(fā)動機駐波型聲學諧振管和聲學調諧小樁的優(yōu)化技術相比,基于直線發(fā)電機聲學阻抗優(yōu)化設計可通過設計彈簧機械阻抗和諧振電容容抗的參數值,實現最大聲功捕獲.設計方法靈活易操作,設計精度高.

實驗平臺所設計TAEGS穩(wěn)定運行頻率為110 Hz時,發(fā)電機彈簧剛度系數為286.4 kN/m,諧振電容參數為9.6 μF,在外接負載電阻10 Ω條件下,發(fā)電機捕獲聲功達到298 W.基于彈簧剛度系數和諧振電容參數的直線發(fā)電機聲學阻抗優(yōu)化設計對于深入研究TAEGS能量傳輸機理,指導系統(tǒng)設計具有實際意義.