螺旋槽干氣密封靜止狀態密封性能研究*

宋鵬云 付朝波,2 李支勇

(1.昆明理工大學化學工程學院 云南昆明 650500;2.昆明北方紅外技術股份有限公司 云南昆明 650217)

干氣密封技術目前已獲得了廣泛應用[1-5],但關于干氣密封技術的研究仍在不斷深入[6]。目前很多研究是關于干氣密封的穩定運行狀況或啟動過程的[7-11],很少涉及靜止狀態的性能研究。干氣密封靜止狀態的性能與運轉狀態的性能是有關聯的,但相關的研究并不多。機械行業標準JB/T 11289-2012《干氣密封技術條件》[12]規定了干氣密封的靜態泄漏量要求,并要求進行試驗測試,但該靜態泄漏率指標的技術依據仍未得到充分評價。

本文作者針對螺旋槽干氣密封,開展靜止狀態下的密封性能研究,包括端面接觸狀態、端面開啟力和泄漏率等。

1 螺旋槽干氣密封靜止狀態的密封性能

1.1 影響螺旋槽干氣密封性能的參數

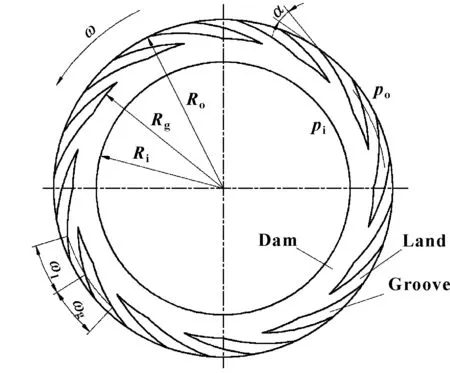

影響螺旋槽干氣密封性能的端面結構參數有密封環內半徑(Ri)、外半徑(Ro)、螺旋槽槽根半徑(Rg)、螺旋角(α)、槽深(hg)、槽數(Ng)、臺槽比(γ)、槽長比(η)等;操作參數有外半徑處壓力(po),內半徑處壓力(pi),旋轉角速度(ω)等,如圖1 所示。

圖1 螺旋槽干氣密封端面結構示意Fig 1 Schematic of spiral groove dry gas seal

1.2 螺旋槽干氣密封靜止時的密封性能

螺旋槽干氣密封靜止狀態的密封性能指標主要有端面接觸狀態、端面閉合力、端面氣膜開啟力、密封氣體泄漏率等。

1.2.1 端面接觸狀態

干氣密封靜止時,密封端面可能處于接觸狀態或非接觸狀態。密封端面處于接觸狀態時,端面有表征表面粗糙度的微凸體直接接觸,端面的閉合力由端面微凸體接觸力和端面氣膜力共同承擔,氣體通過微凸體之間的連通間隙形成泄漏,類似于氣體通過多孔介質的流動,此時的泄漏率較小;當端面處于非接觸狀態時,端面完全被氣膜分隔開,端面間無任何固體接觸,密封端面的閉合力完全由氣膜力來承擔,此時的氣體泄漏率較大。

一般認為,當臨界開啟氣膜厚度hc小于端面表面粗糙度綜合偏差σ的3倍時端面處于接觸狀態[10-11]。其中,

(1)

式中:Ra1為第1個密封環的表面粗糙度;Ra2為第2個密封環的表面粗糙度。

干氣密封一般采用一個密封硬環和一個密封軟環的組合方式,機械行業標準JB/T 11289-2012《干氣密封技術條件》規定:硬環的最大表面粗糙度為Ra0.1 μm,軟環的最大表面粗糙度為Ra0.2 μm。因此,干氣密封接觸狀態與非接觸狀態的臨界氣膜厚度為

(2)

即當氣膜間隙小于0.84 μm時,認為密封端面處于接觸狀態;當氣膜厚度大于或等于0.84 μm時,密封端面處于非接觸狀態。為了便于分析,文中假定全部處于非接觸狀態,即當密封端面實際處于接觸狀態時(氣膜厚度小于0.84 μm),按泄漏率相等的原則確定當量膜厚,處理成非接觸狀態。

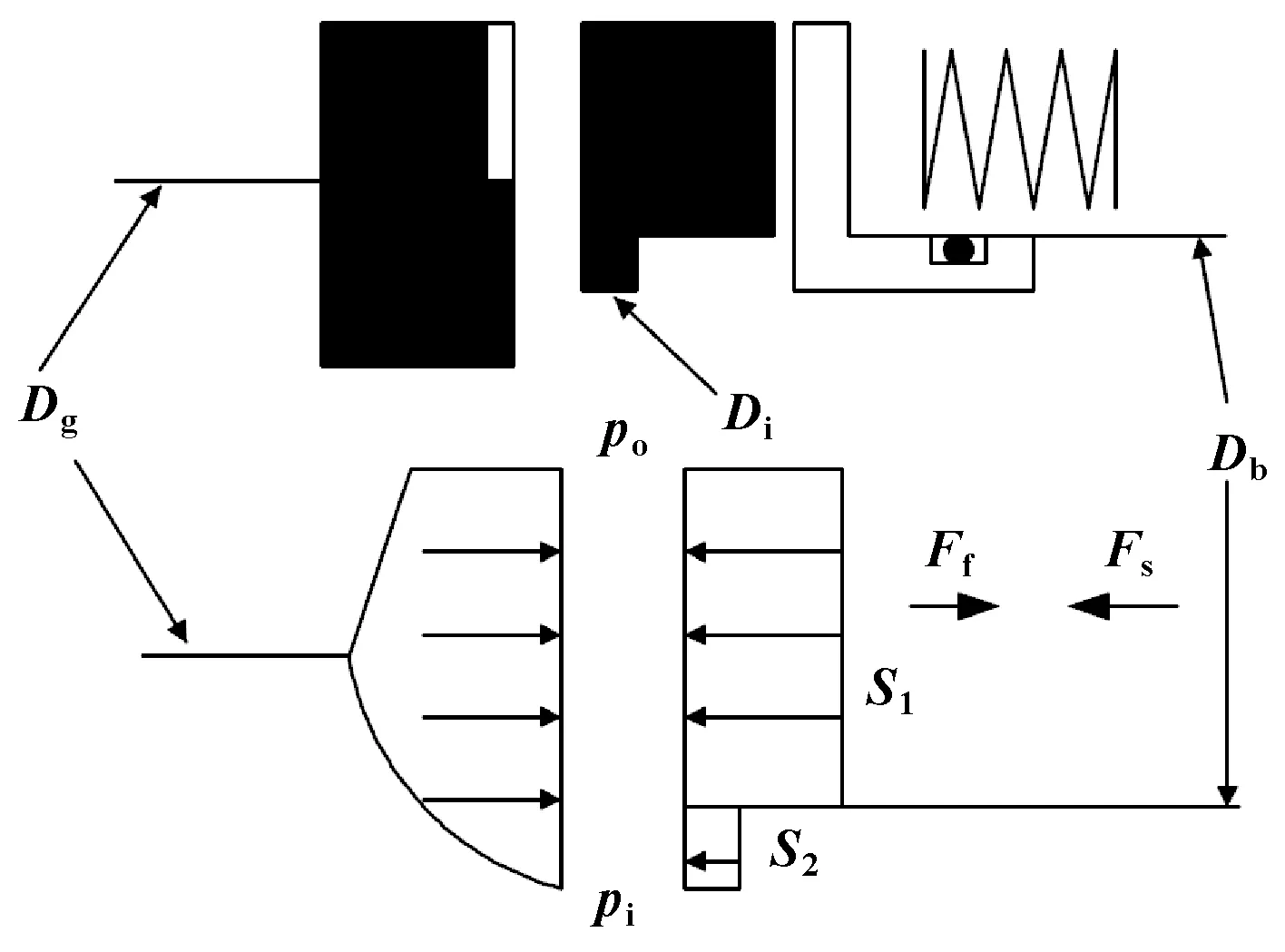

1.2.2 端面閉合力

密封端面的閉合力由彈性元件作用力和被密封介質的流體壓力構成[13]。一般情況下,閉合力是恒定不變的。閉合力為

Fc=Fs+Fe=psA+ΔpAe

(3)

圖2 干氣密封平衡直徑的結構示意Fig 2 Structure of balanced diameter of drygas seal

1.2.3 端面開啟力

密封端面的開啟力由端面微凸體接觸力和端面氣膜力構成。當處于完全非接觸狀態時,端面開啟力僅由氣體壓力構成,一旦獲得了端面間的氣膜壓力分布,在整個密封面上積分即可獲得由氣膜壓力形成的開啟力,即:

(4)

1.2.4 氣體泄漏率

氣體通過密封端面的質量泄漏率可以用氣體流過密封壩間隙的泄漏率確定,其計算式為

(5)

式中:μ為氣體黏度,Pa·s;St為氣體流經密封端面間的體積流量,cm3/h;R為氣體常數;T為氣體的溫度,K;h為壩區的氣膜厚度,mm;Rg為密封環槽根半徑,mm;Ri為密封環內徑,mm;pg為密封環槽根處的壓力,MPa;pi為密封環內徑處的壓力,MPa。

2 靜止非接觸狀態下氣膜壓力分布計算

2.1 計算方法

采用近似解析法計算,根據無限槽的“窄槽理論”[14],泵入式螺旋槽干氣密封端面間氣膜壓力控制方程[15]如下:

對于螺旋槽干氣密封的壩區:

(6)

對于螺旋槽干氣密封的槽臺區:

(7)

對于螺旋槽干氣密封靜止時的槽臺區,由于ω=0,式(7)變為

(8)

式中:μ為密封氣體介質的黏度,Pa·s;St為密封氣體介質從兩密封端面間流經的體積流量,cm3/h;R為密封氣體介質的氣體常數;T為密封氣體介質的溫度,K;h為密封壩區和臺區(非槽區)的氣體氣膜厚度,μm;ω為密封環或轉軸的旋轉角速度,r/min;h1為密封端面槽區的氣體氣膜厚度,h1=h+hg,hg為螺旋槽所加工的深度,μm;g1、g5、g7都是螺旋槽的形狀系數,其表達式分別如下:

(9)

g5=(1+γH3)(γ+H3)+H3(1+γ)2cot2α

(10)

g7=(1+γ)H2(1+cot2α)(γ+H3)

(11)

(12)

式中:γ為臺寬和槽寬的比值,量綱為一;α為螺旋槽的螺旋角。

通過求解方程(6)和方程(8)可以獲得氣膜在整個密封端面的壓力分布。具體計算過程如下:

(1)對流經密封端面間的體積流量St進行大致假設,同時根據方程(5)對螺旋槽的槽根半徑(r=Rg)處的氣膜壓力pg進行計算,計算過程中可同時獲得密封端面間壩區的氣膜壓力分布,即從密封環內徑Ri到密封環槽根Rg之間的氣體氣膜壓力分布函數p(r)。

(2)將求解出的pg代入到方程(8)之中,計算出開有螺旋槽區域的氣體氣膜壓力分布,即從密封環槽根Rg到密封環外徑Ro之間的壓力分布p(r)。

(3)計算出此時密封環端面外徑Ro處的壓力p′o=p(Ro)。

(4)將p′o與操作條件的外壓po進行比較。假如密封環端面外徑Ro處的氣膜壓力p′o與密封環外徑Ro處已知的氣體氣膜壓力po相等,則結束氣體體積流量、氣膜壓力分布的計算和求解。而所獲得密封端面間的氣膜壓力分布p(r),即為螺旋槽干氣密封端面間氣膜壓力分布,并且此時所假設氣體介質體積流量St即為螺旋槽干氣密封端面間的泄漏率。如果所求出的外徑Ro處的氣膜壓力與已知邊界壓力不相等,即p′o≠po,需要對氣體介質體積流量St重新假設,并且重復上述的泄漏率、槽根壓力、氣膜壓力分布的計算和求解,直至所求出的外徑Ro處的氣膜壓力與已知邊界壓力相等,即p′o=po。

2.2 計算案例工況及參數

計算案例:氣體介質為空氣,理想氣體,等溫流動。計算干氣密封的幾何參數與GABRIEL的經典文獻[16]相同,即幾何尺寸為:Ro=77.78 mm,Ri=58.42 mm,Rg=69 mm,α=15°,γ=1,hg=0.005 mm,N=12;平衡半徑Rb=61.30 mm,即平衡直徑Db=122.60 mm。計算干氣密封的操作條件(壓力參數):外徑處壓力po分別為0.5、1.0、2.0、5.0、10.0、15.0 MPa;內徑處壓力pi=0.101 325 MPa。

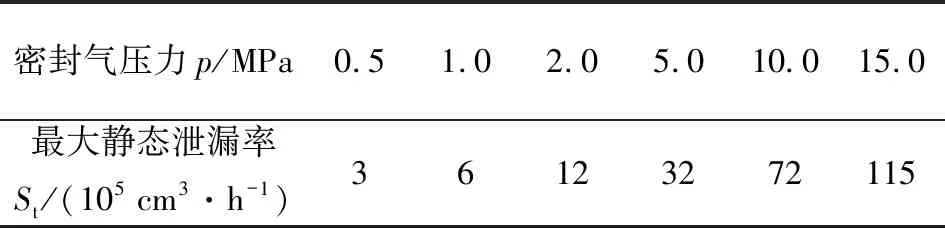

根據機械行業標準JB/T 11289-2012《干氣密封技術條件》,計算案例密封允許的最大靜態泄漏率如表1所示。

表1 按JB/T 11289-2012標準的計算案例的最大靜態泄漏率(標準狀態)Table 1 Maximum static leakage rate (standard state) of the calculation case according to JB/T 11289-2012 standard

3 結果分析與討論

3.1 非槽區膜厚h與靜態泄漏率的關系

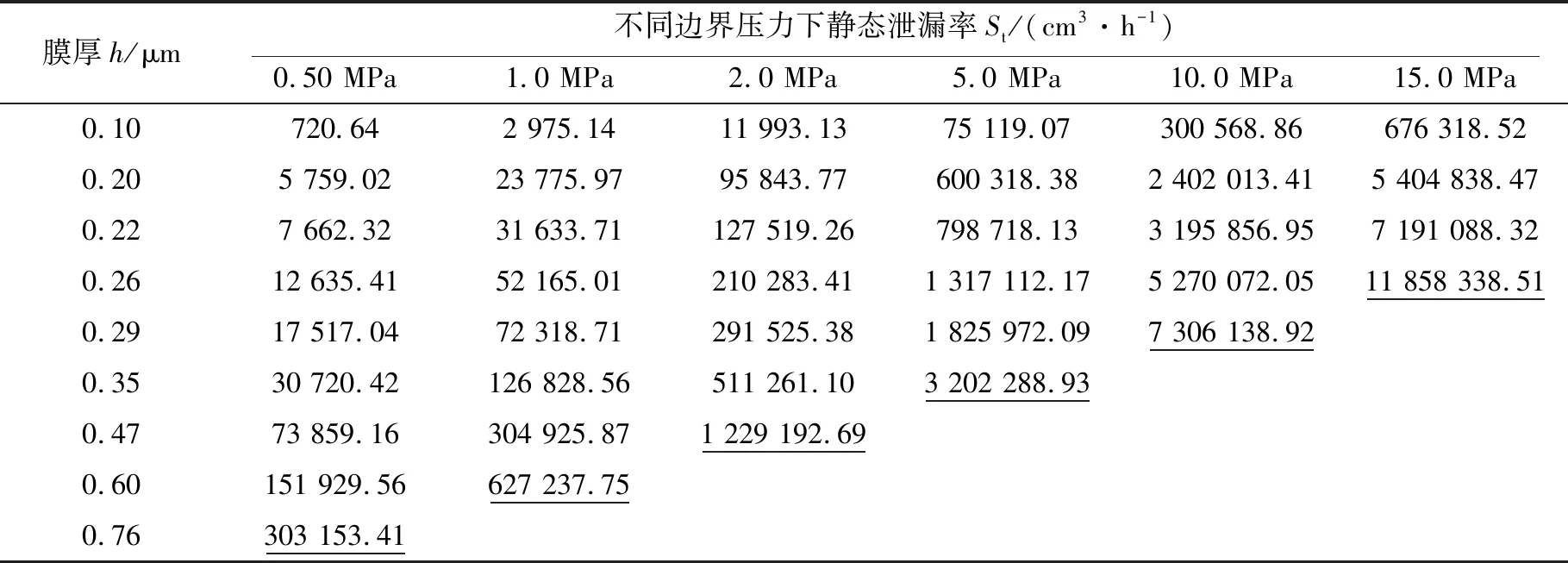

取槽深hg=5 μm,分別計算不同膜厚(非槽區)、不同邊界壓力po下的靜態泄漏率,如表2所示。

由表1和表2可知:當膜厚恒定時,隨著邊界壓力增大,靜態泄漏率逐漸增大;當邊界壓力恒定時,隨著膜厚增大,靜態泄漏率也逐漸增大。其中,當膜厚約大于0.26 μm,邊界壓力大于15 MPa時,此時的靜態泄漏率超過了JB/T 11289-2012規定的最大靜態泄漏率1.15×107cm3/h;當膜厚約大于0.29 μm,邊界壓力大于10 MPa時,此時的靜態泄漏率超過了JB/T 11289-2012規定的最大靜態泄漏率7.2×106cm3/h;當膜厚約大于0.35 μm,邊界壓力大于5 MPa時,此時的靜態泄漏率超過了JB/T 11289-2012規定的最大靜態泄漏率3.2×106cm3/h;當膜厚約大于0.47 μm,邊界壓力大于2 MPa時,此時的靜態泄漏率超過了JB/T 11289-2012規定的最大靜態泄漏率1.2×106cm3/h;當膜厚約大于0.60 μm,邊界壓力大于1 MPa時,此時的靜態泄漏率超過了JB/T 11289-2012規定的最大靜態泄漏率6×105cm3/h;當膜厚約大于0.76 μm,邊界壓力大于0.5 MPa時,此時的靜態泄漏率超過了JB/T 11289-2012規定的最大靜態泄漏率3×105cm3/h。根據式(2),以上所有情況下,密封端面仍處于接觸狀態。

表2 不同膜厚h與不同邊界壓力po下的靜態泄漏率(hg=5 μm)Table 2 Static leakage rate under different film thickness and boundary pressure when the depth of the groove is 5 μm

3.2 槽深對開啟力及泄漏率的影響

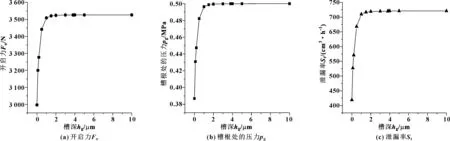

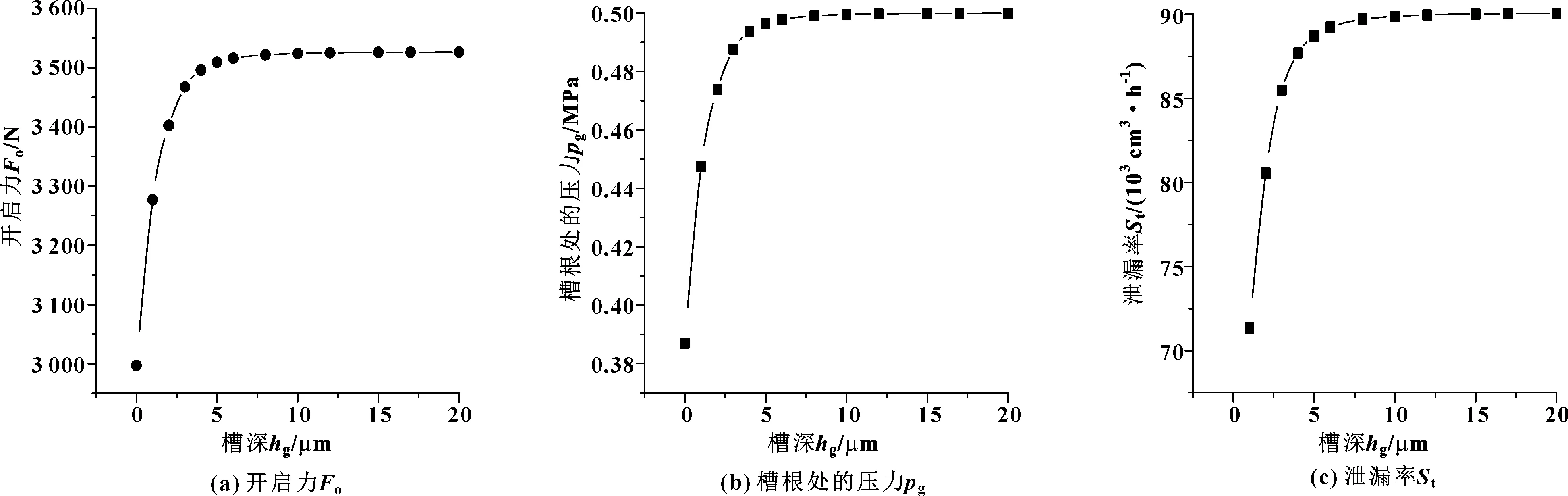

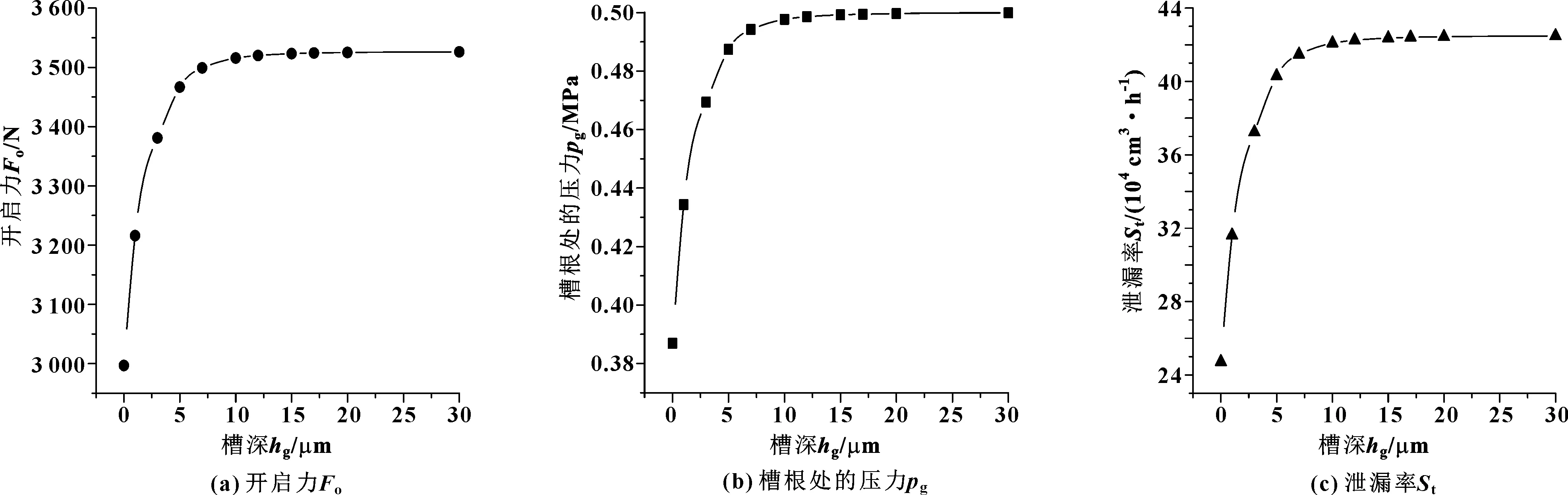

根據3.1節計算的結果,分別選定小膜厚(0.1 μm)、中膜厚(0.5 μm)和大膜厚(0.84 μm)情況,分別計算分析槽深對開啟力及泄漏率的影響規律。槽根處的壓力pg、端面開啟力Fo和靜態泄漏率St隨槽深hg的關系如圖3、圖4、圖5所示。

由圖3可以看出,當間隙為0.1 μm,槽深超過1 μm時,槽根處的壓力pg即接近于邊界壓力po,開啟力、泄漏率也不再隨槽深發生變化。

由圖4可以看出,當間隙為0.5 μm時,槽深超過7 μm時,槽根處的壓力pg即接近于邊界壓力po,開啟力、泄漏率也不再隨槽深發生變化。

由圖5可以看出,當間隙為0.84 μm時,槽深超過10 μm時,槽根處的壓力pg即接近于邊界壓力po,開啟力、泄漏率也不再隨槽深發生變化。一般情況下,干氣密封的槽深超過5 μm,槽深對干氣密封靜態壓力、靜態開啟力和靜態泄漏率的影響不明顯。即干氣密封端面一旦開槽,邊界壓力即可近似作用在密封端面的槽根Dg處。因此,計算干氣密封的平衡比b(載荷系數K)一般取螺旋槽槽根直徑Dg為邊界壓力作用直徑[16-17],即:

(13)

式中:b為靜態平衡比,即載荷系數K,量綱為一;Dg為螺旋槽槽根直徑,mm;Db為平衡直徑,mm;Di為主環內徑,mm。

圖3 開啟力Fo、槽根處的壓力pg和泄漏率St隨槽深的變化規律(h=0.1 μm,po=0.5 MPa)Fig 3 Variation of the opening force Fo(a),the pressure pg at the groove root (b) and the leakage rate St(c) with the depth of the groove at h=0.1 μm and po=0.5 MPa

圖4 開啟力Fo、槽根處的壓力pg和泄漏率St隨槽深的變化規律(h=0.5 μm,po=0.5 MPa)Fig 4 Variation of the opening force Fo(a),the pressure pg at the groove root (b) and the leakage rate St(c) with the depth of the groove at h=0.5 μm and po=0.5 MPa

圖5 開啟力Fo、槽根處的壓力pg和泄漏率St隨槽深的變化規律(h=0.84 μm,po=0.5 MPa)Fig 5 Variation of the opening force Fo(a),the pressure pg at the groove root (b) and the leakage rate St(c) with the depth of the groove at h=0.84 μm and po=0.5 MPa

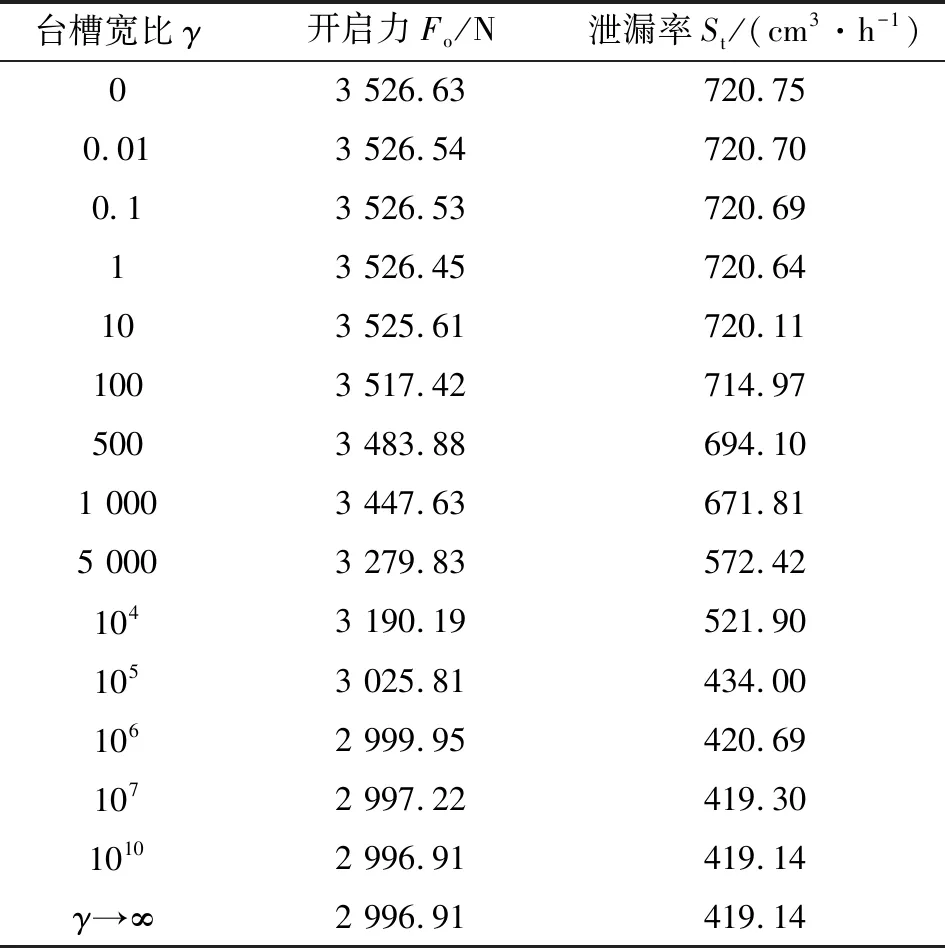

3.3 臺槽寬比對靜止密封性能的影響

為進一步評估密封端面的螺旋槽對靜態密封性能的影響,計算分析臺槽寬比的影響。臺槽寬比γ定義為密封環外徑處臺區與槽區弧長之間的比值,臺槽寬的比值越大,即臺區的面積就越大,槽區的面積就越小。

(14)

式中:γ為臺槽寬比,量綱為一;ωg為密封環外徑處槽區弧長;ωl為密封環外徑處臺區弧長。

取密封端面間隙(氣膜厚度)為0.1 μm、被密封氣體壓力為0.5 MPa,分別計算分析臺槽寬比對開啟力及泄漏率的影響規律。

(1)當螺旋槽部分沒有槽,即槽區全是壩區時,此時γ→,hg=0,H=1,g5=g7,流經密封壩區、槽區的氣體體積流量(泄漏率)為

(15)

代入數據,并轉換為標準狀態下體積流量泄漏率,則St=419.14 cm3/h,進而求得開啟力Fo=2 996.91 N。

(16)

(17)

根據質量守恒定理,通過壩區的體積流量等于通過槽區的體積流量,聯立上面2個方程可求得,槽根處的壓力pg=0.50 MPa,標準狀態下的體積流量泄漏率St=720.75 cm3/h,開啟力Fo=3 526.63 N。

(18)

(b)當臺槽寬比γ→時,代入方程(18),聯立方程(16),可求得標準狀態下的體積流量泄漏率S′t=419.14 m3/h,開啟力Fo=2 996.91 N。該結果與式(15)的計算結果相同,即利用螺旋槽公式與全壩公式計算結果相同。

(c)除去(a)、(b)2種特殊情況,即在正常存在螺旋槽時,不同臺槽寬比γ下的開啟力、泄漏率計算結果如表3所示。

表3 不同臺槽比γ下的開啟力與泄漏率(h=0.1 μm,po=0.5 MPa)Table 3 The opening force and leakage rate of different ratio of land to groove (h=0.1 μm,po=0.5 MPa)

從表3可以看出,在端面間隙h(非槽區膜厚)與邊界壓力po不變的情況下,靜止狀態下的開啟力、泄漏率總體上隨著臺槽寬比γ的增大而減小;當0 ≤γ≤10時,開啟力和泄漏率隨著臺槽寬比的增加而減小的幅度不大;但當臺槽比較大時,端面開啟力和泄漏率減小較多,當臺槽寬比很大時,開啟力和泄漏率接近于全為密封壩的情況。

4 結論

(1)在膜厚恒定時,隨著邊界壓力增大,靜態泄漏率逐漸增大;當邊界壓力恒定時,隨著膜厚增大,靜態泄漏率也逐漸增大,且當靜態泄漏率達到JB/T 11289-2012規定的最大靜態泄漏率時,端面仍處于接觸狀態。

(2)在膜厚、外界壓力恒定時,靜止狀態下的開啟力、槽根處的壓力和泄漏率隨槽深的增加而增大,但是當槽深大于某一值時,槽根處的壓力接近于邊界壓力,開啟力、泄漏率也不再隨槽深發生變化。

(3)在端面間隙與邊界壓力恒定時,密封端面間的開啟力、靜態泄漏率總體上隨臺槽寬比的增加而減小。當0 ≤γ≤10時,開啟力和泄漏率隨著臺槽寬比的增加而減小的幅度不大。