旋轉軸唇形密封件磨損仿真分析

張 屾 吳 振 尚 閆 錢征華 柯玉超 夏迎松

(1.南京航空航天大學航空學院,機械結構力學及控制國家重點實驗室 江蘇南京 210016; 2.高性能橡膠材料及制品安徽省重點實驗室 安徽寧國 242300)

旋轉軸唇形密封件因其具有良好的追隨性和補償性,以及摩擦阻力小等優點,被廣泛地用于各種旋轉機械的密封[1]。當前,密封件的工作環境有著高速化、高溫化的發展趨勢。高速與高溫會致使密封件唇口與轉軸之間的摩擦加劇,磨損加快,是導致密封件失效的主要原因[2-3]。圖1展示一種典型的旋轉軸唇形密封件磨損后的唇口情況。密封件的失效會直接影響機械系統整體的效率,導致大量的經濟損失,甚至發生安全事故。因此,準確預測唇形密封件的磨損情況,評估工作壽命具有重要的意義。

早期對密封件使用壽命的預測主要是通過對大量實驗數據統計得出,但是這種方式需要花費大量的人力物力。為此,SALANT與FLAHERTY[4-5]提出了一種數值仿真方法來模擬密封件磨損演化規律并預測密封件使用壽命。該方法為了避免網格畸變導致有限元計算不收斂,通常需要每隔一段時間后重新繪制唇封的輪廓并重新劃分網格進行有限元分析,過程十分繁瑣,計算精度也難以保證。

圖1 典型的旋轉密封件磨損后的唇口情況Fig 1 The typical lip condition of the worn rotary seal

本文作者使用有限元分析軟件Abaqus對旋轉軸唇形密封件的磨損進行模擬,通過UMESHMOTION用戶子程序來控制局部區域的網格自適應劃分進而實現密封件的動態磨損過程[6-7],并且基于磨損因子模型來實時控制橡膠的磨損速率,最終獲取了密封件唇口輪廓形狀以及接觸壓力隨時間的演化規律。

1 橡膠密封件模型

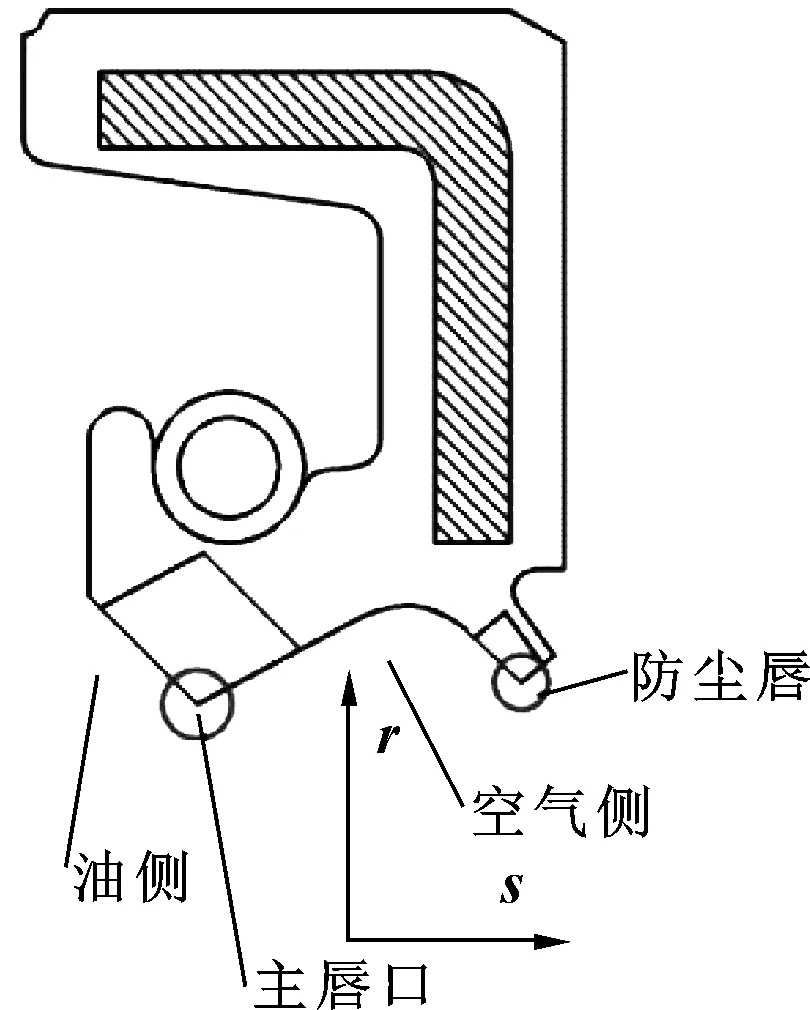

1.1 旋轉軸唇形密封件結構及材料

如圖2所示,文中研究對象是帶有卡緊彈簧和防塵唇的外包骨架型油封。該結構抗腐蝕性較強,具有較大的密封圈整體剛度,且與機殼間的接觸載荷大,可有效阻止潤滑介質從副密封界面泄漏以及骨架從腔體中脫落[8]。圖2中的3、4、5區域是整體,材質為三元乙丙橡膠(EPDM),具有良好耐老化性能和耐酸、堿、冷卻液的能力。圖2中的1為密封件金屬骨架,2為卡緊彈簧,材料分別為DC01和SUS316Ti。

圖2 旋轉密封件軸對稱模型Fig 2 The axisymmetric model of the rotary seal

1.2 旋轉密封件有限元模型

如圖3所示,旋轉密封件的三維有限元模型由二維軸對稱模型旋轉而成。

圖3 密封件有限元模型Fig 3 The finite element model of the seal

1.2.1 橡膠體的本構模型

密封件本體部分的橡膠材料選用Neo-Hookean超彈性本構模型[9]:

(1)

式中:W表示應變能密度;I1表示GREEN應變張量的第一不變量,其值與3個方向的主拉伸比有關;μ表示剪切模量。

為了避免橡膠材料不可壓縮性所導致的體積閉鎖問題,該部分區域采用C3D8RH單元進行離散。由于主體部分不是磨損發生的主要區域,因此采用減縮積分能夠滿足計算精度的要求。

密封件的磨損發生在唇口部分,即圖2中的4和5所示區域。文中將在這一區域使用Abaqus/UMESHMOTION用戶子程序來實現密封件的動態磨損過程。為了避免超彈性本構模型在網格自適應過程中不收斂問題,該部分的橡膠體將近似地選用線彈性本構模型。其彈性模量和泊松比分別設置為E=8.579 MPa,ν=0.49。為了保證有限元計算的精度,該區域使用完全積分單元C3D8進行離散并采用結構化網格劃分。

1.2.2 旋轉密封件接觸的實現

密封件與轉軸裝配后會有較大的過盈量,從而導致顯著的接觸壓力,這是導致密封件產生磨損的重要因素之一。在有限元分析中,摩擦因數設為0.25。

為避免初始過盈量過大引起計算不收斂,接觸前在唇口處施加一定的預壓力,然后逐步釋放實現接觸。

1.2.3 載荷的施加

密封件唇口的載荷可分為兩部分:由旋轉軸與密封件過盈裝配所產生的徑向力以及卡緊彈簧產生的徑向約束力。其中后者在文中將通過在卡緊彈簧位置處施加等效的均布載荷來實現[10],如圖4所示。均布載荷的大小根據實驗數據確定:測量密封件在安裝彈簧和不安裝彈簧2種情況下的徑向力,分別用Fr,t和Fr,u表示,得到彈簧產生的徑向力Fr,s:

Fr,s=Fr,t-Fr,u

(2)

進一步得到均布載荷的大小:

(3)

式中:Ds和ds分別表示彈簧內徑和橫截面直徑。在文中,ps取為0.16 MPa。

圖4 彈簧等效成分布力Fig 4 The equivalent distributed press

2 旋轉密封件的磨損模擬

2.1 磨損過程實現的基本原理

選用Abaqus/Standard模塊進行有限元分析。在完成一個增量步的計算后,UMESHMOTION子程序會提取相應的參數并根據磨損模型計算磨損量,進而根據磨損量調整接觸界面的幾何形狀[11-12],并對相應的區域進行自適應網格重新劃分。

2.2 磨損因子的動態調整

磨損量與實際工況有關,因此在磨損模擬的實現過程中,引入中間變量磨損因子對磨損速率進行調整,磨損因子基于摩擦功計算公式中的力學特征參數推導得到[13]。根據文獻[13]對于輪胎磨損的研究,可以得出磨損因子的關系表達式為

(4)

式中:M表示磨損因子;Fr和γ分別表示徑向力以及滑移率。

滑移率與轉動速度及摩擦因數等參數有關[14],因此可將密封件磨損因子看作與轉動速度以及摩擦因數等參數有關的變量。在磨損過程中轉動速度不變并且可將摩擦因數等參數看作幾乎不變量,因此在磨損模擬過程中可將磨損因子設為

(5)

式中K值可根據前期試驗擬合得到。

基于公式(5),在計算過程中,可根據磨損一定時間后的徑向力來調整磨損因子進行下一步運算。

3 仿真結果及分析

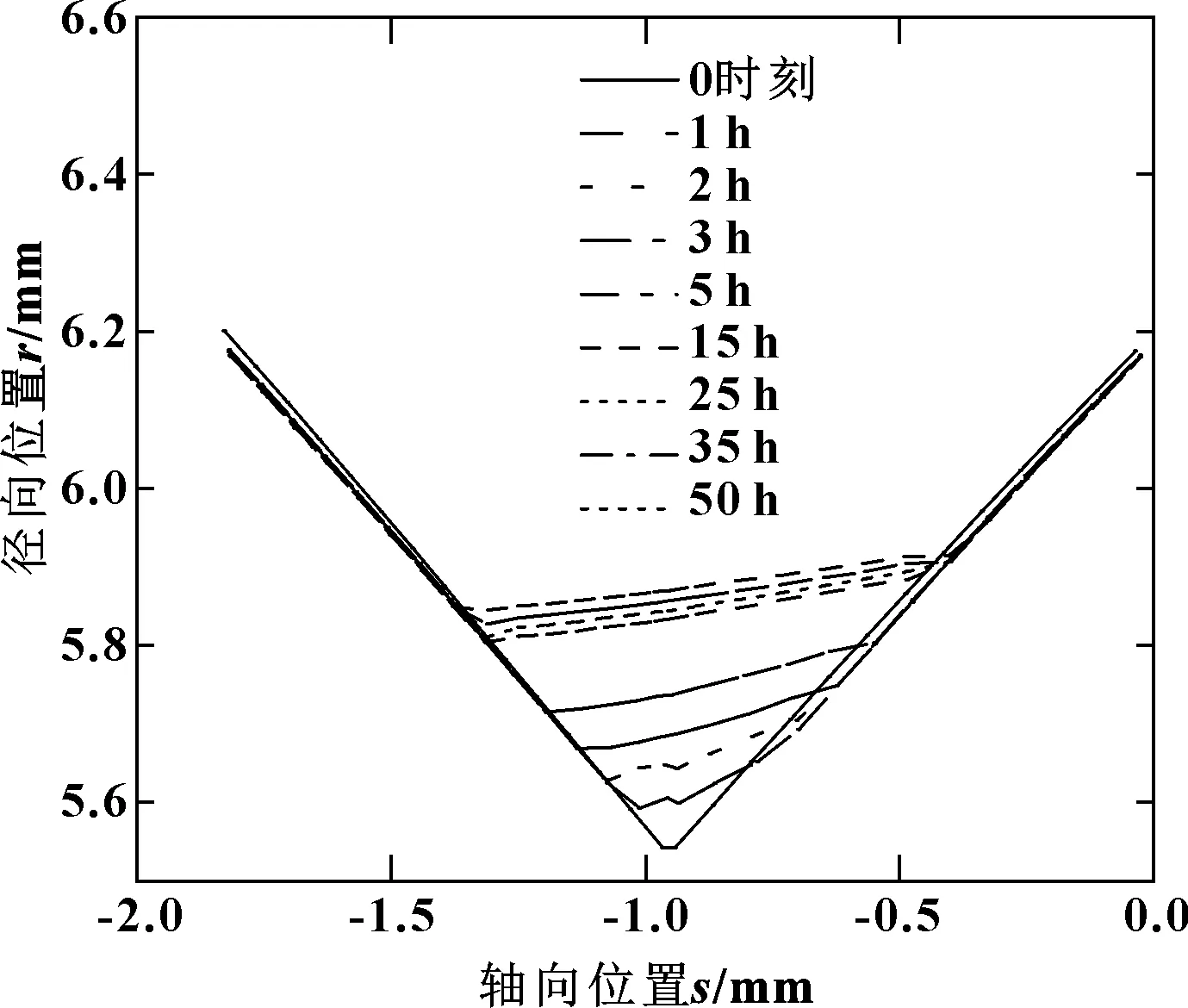

3.1 唇口輪廓變化

唇口輪廓是研究橡膠磨損對密封件密封性能影響十分重要的中間變量,磨損導致唇口形狀改變,密封件和軸之間的過盈量減小,進而改變接觸特征,因此研究唇口輪廓變化具有十分重要的意義。在完成每個增量步后,可以根據唇口表面節點的位置來獲得磨損后的唇口輪廓。為了表述方便,建立如圖5所示的r-s直角坐標系。r表示徑向坐標,s表示軸向坐標。

圖5 唇封坐標系示意Fig 5 The lip seal coordinate system

根據上述坐標系,運用2.1、2.2節的理論及計算方法對唇口進行磨損模擬,其輪廓變化如圖6和圖7所示。

圖6 主唇口輪廓隨磨損時間變化Fig 6 Variation of the profile of the main lip with time

圖7 防塵唇輪廓隨磨損時間變化Fig 7 Variation of the profile of dustproof lip with time

從圖6和圖7中可以明顯地看出,在磨損初期(0~15 h階段),磨損速度較快;而在15~50 h之間變化程度相對平緩。因此,可以將磨損分為2個階段:0~15 h快速磨損的初期階段和15 h之后的穩定磨損階段。從輪廓形貌變化來看,隨著磨損時間的增加,唇口輪廓逐漸變得平緩;并且防塵唇的磨損程度要比主唇口更高,說明橡膠磨損主要發生在空氣側。

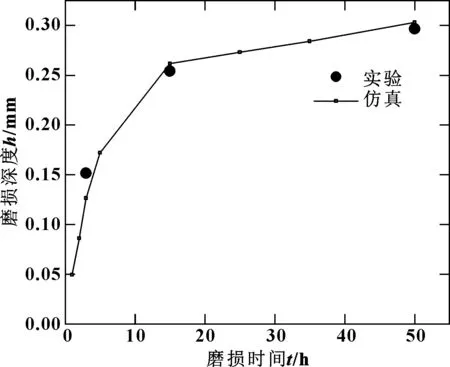

3.2 磨損深度計算與實驗驗證

為了更加直觀地得到密封件磨損情況,以及便捷地與實驗結果進行對比,文中將計算所得的主唇口磨損深度(因為主唇口承擔了主要的密封任務)與實驗值進行對比,以驗證仿真結果的準確性。

從圖8中可以看出,長時間磨損情況下,磨損深度仿真計算值與實驗值相差較小, 其中15 h以及50 h的磨損深度相差2%左右,符合工業生產要求,驗證了該方法的正確性。

圖8 磨損深度隨時間變化Fig 8 The evolution of wear depth

3.3 接觸壓力變化

接觸壓力作為評定密封件性能的重要參數也是文中研究的重點。在完成每個增量步后,輸出不同磨損時間主唇口最外側節點接觸壓力,繪制接觸壓力隨軸向位置的變化圖,得到接觸壓力隨著磨損時間的變化規律。如圖9所示,隨著時間的增加,由于唇口材料的磨損,使得密封圈與軸之間的過盈量逐漸減小,從而導致接觸壓力逐漸減小。從圖10中可以看出,在磨損初期0~15 h的快速磨損階段,最大接觸壓力迅速減小,而隨后變化逐漸趨于緩慢。這一現象與圖6所示的主唇口輪廓變化規律一致[15]。

圖9 主唇口接觸壓力隨磨損時間變化Fig 9 The evolution of main lip contact pressure

圖10 最大接觸壓力隨時間變化Fig 10 The evolution of maximum contact pressure

4 結論

(1)基于密封及磨損機制,采用有限元的方法,運用Abaqus/UMESHMOTION用戶子程序對旋轉密封件進行磨損模擬,實現了密封件的動態磨損過程和控制局部區域的網格自適應劃分,進而實現了對旋轉密封件磨損深度及磨損后接觸壓力的計算。該方法在減少重構模型工作量的同時,一定程度上提高了計算精度。

(2)通過使用磨損因子模型并在磨損模擬過程中對其進行動態調整,進而控制磨損速度,可獲取更接近實際工況的磨損模擬。

(3)提出的數值仿真方法與實驗數據相比,長時間磨損誤差量在2%左右,完全符合工業要求。這表明該數值仿真方法可以較好地對密封件長時間性能進行分析,對長壽命要求或更換不便的密封件維護有非常重要的指導作用。