城市復雜環境下敞開式盾構隧道硬巖松動爆破*

王 威,黃小武,姚穎康,伍 岳,徐華建,岳端陽

(1.江漢大學 湖北(武漢)爆炸與爆破技術研究院,武漢 430056;2.爆破工程湖北省重點實驗室,武漢 430056;3.武漢爆破有限公司,武漢 430056)

在城市發展過程中,越來越多的地下工程采用盾構法掘進施工。在盾構施工中,敞開式盾構由于工作面支撐方式及工藝簡單,靈活性高,常用于較小斷面軟弱巖層隧道開挖。但在實際施工中,經常會遇到球狀風化孤石和基巖侵入問題,使得開挖斷面內巖石強度差異大,造成盾構掘進受阻,掘進效率低下,作業成本顯著提升[1]。

在盾構法施工中,基巖及孤石較多采用爆破法處理,主要目的是破壞巖石完整性,增加巖石節理裂隙,降低巖石強度。為了降低掌子面鉆孔爆破對盾構設備的影響,近年來,更多的采取地面直接鉆孔,采用合理的爆破參數對盾構施工中遇到堅硬的球狀花崗巖體和堅硬的基巖突起進行爆破破碎,使破碎后的粒徑滿足盾構機出渣口的需要。目前,地面鉆孔爆破技術已成為盾構隧道中處理孤石、基巖侵入常用的預處理辦法[2]。

但是,在地面鉆孔處理硬巖過程中,由于鉆孔孔徑大、深度深、裝藥量大,不僅造成資源浪費,而且無法精確的判定巖石形狀和爆破后破碎效果。同時,深孔爆破會對隧道周圍巖體和周邊結構造成振動和損傷。為了降低爆破對周邊環境的影響,采用礦山法爆破的破巖方式,確保爆破后工作面巖石達到一定的破壞程度,又不會產生巖石拋擲對盾構設備造成破壞,將盾構法和礦山法兩者優勢相結合,實現隧道安全、高效、快速掘進[3,4]。結合公司在城市復雜環境條件下敞開式盾構隧道掌子面硬巖爆破施工實踐,采用數值模擬方法,驗證敞開式盾構掘進掌子面硬巖爆破設計參數的合理性,探究掌子面巖石破碎規律,為城市復雜環境下敞開式盾構隧道硬巖處理提供了新的設計施工思路。

1 工程背景

兩湖泵站周邊配套管網工程位于武漢市洪山區,隧道全長3.3 km,分為盾構段和頂管段施工。其中盾構隧道區間全長1.6 m,周邊分布有錦繡龍城小區高樓、高壓電線,緊鄰武漢市三環線(龍城路至周店路區間段),交通流量大。隧道走向上有220 kV高壓鐵塔,距錦繡龍村小區住宅樓及地下停車場最近為17.6 m,距離三環線最近20 m。

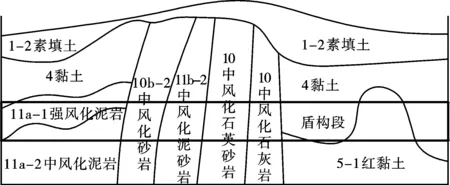

盾構隧道采用敞開式盾構(半機械挖掘式)法施工,隧道截面直徑為4.0 m,線路埋深15.1~20.0 m。其地質情況大致分為兩段:一段軟土地層,主要穿越黏土、紅黏土,全程750 m;另一段為巖層地質,主要穿越中風化石灰巖、中風化石英砂巖、中風化砂巖、中風化泥巖和中風化泥質砂巖等,巖層地質全長885 m,節理較發育,但多被方解石脈充填,巖芯表面少見溶蝕現象,巖芯多呈短柱狀及碎塊狀,取芯率約70%~90%。巖體較完整,最大強度為103 MPa,屬較硬巖,基本質量等級為Ⅲ級。在施工過程中,由于部分區間巖石較硬,嚴重影響盾構施工速度,為了加快施工進度,擬采用爆破方式輔助巖石破碎,加快施工進度。見圖1。

圖 1 盾構巖石地質剖面Fig. 1 Geological section of shield rock

2 盾構隧道巖石爆破技術分析

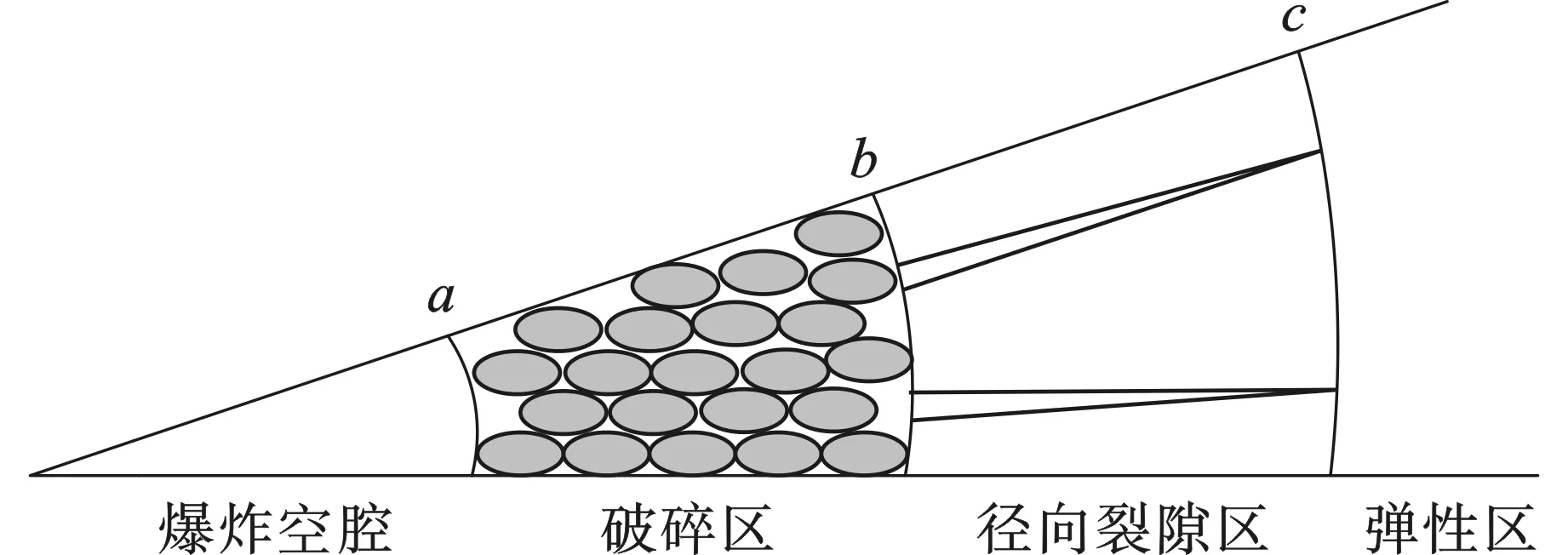

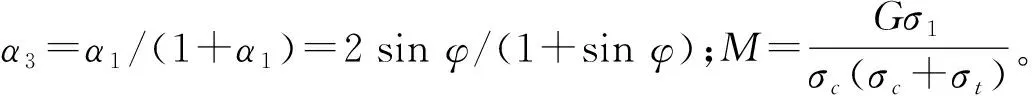

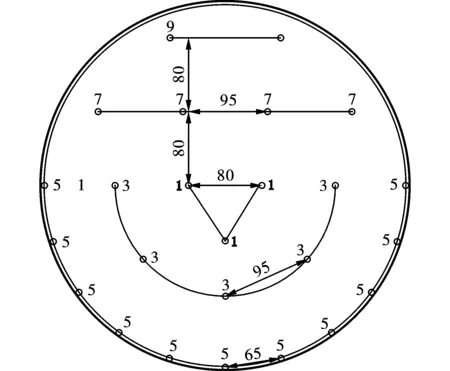

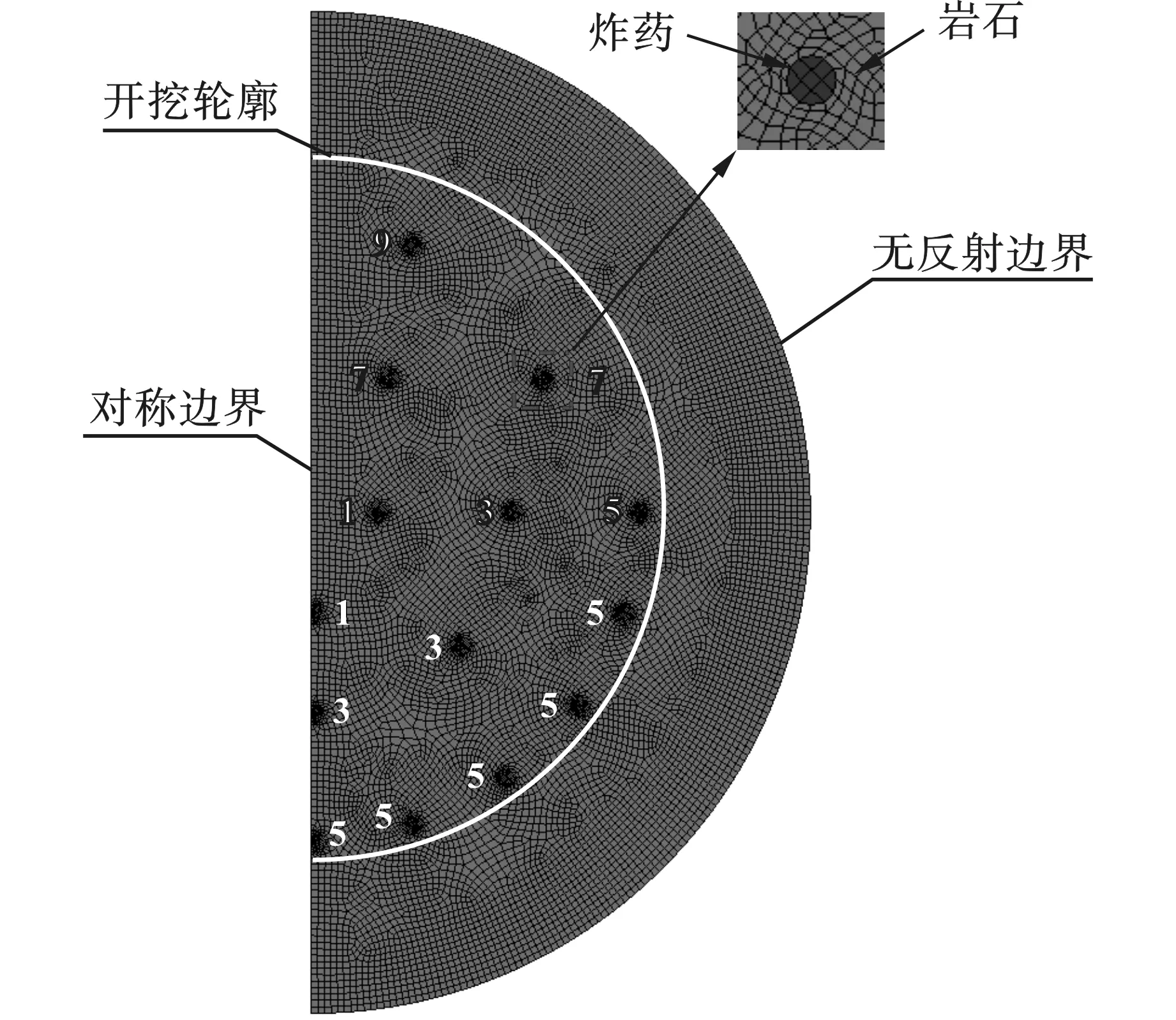

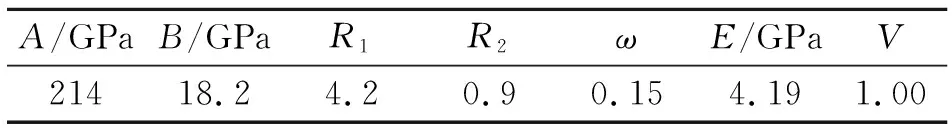

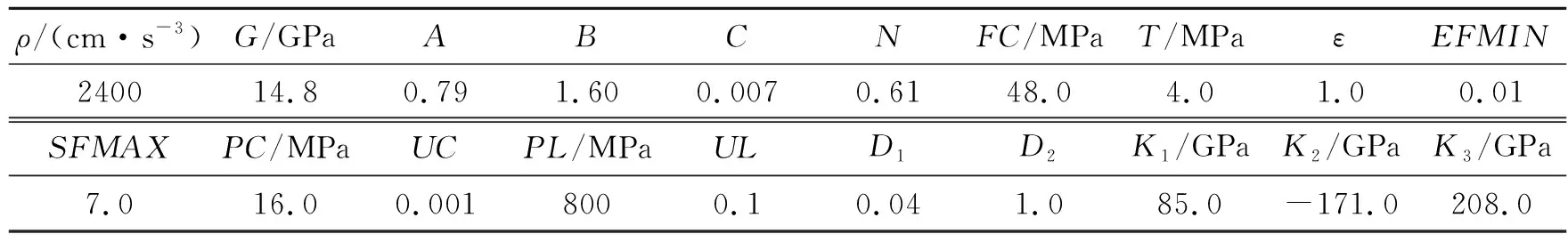

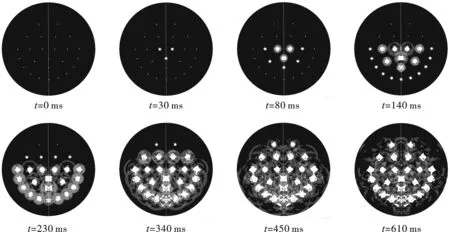

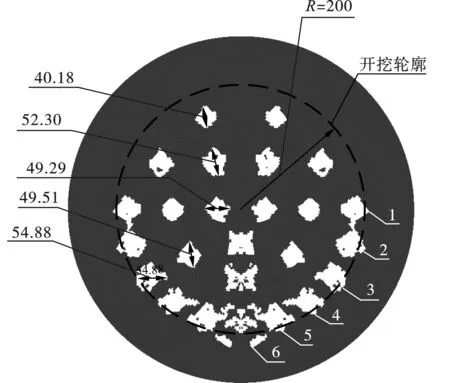

炸藥在巖體中爆炸后,將巖體的變形與破壞分為以下幾個區域,爆炸空腔(r 圖 2 巖石破壞分區Fig. 2 Rock failure zones 根據理論公式推導,得到最大分區半徑amax、bmax和cmax的計算公式 (1) (2) (3) 式中:a0為裝藥半徑;σt為巖石的單軸拉伸強度;σc為巖石的單軸抗壓強度;G為巖石的剪切模量;γ為剪切變形變化率;φ為內摩擦角。若采用水平鉆孔方式,鉆鑿直徑為42 mm,計算得到中風化巖石的破壞分區半徑為:amax=2.4 cm,bmax=9.8 cm,cmax=42.6 cm。 在盾構機掘進作業中,盾構機前段設備較多,包括液壓挖掘機、皮帶輸送機、管片安裝機以及操作室等,其中包含了較多的精密液晶顯示設備,為了保證設備安全,不造成經濟損失以及影響工程的正常進行,采用掌子面松動爆破方法,增加巖石節理裂隙,降低巖石強度,對爆破松動深度和范圍進行有效控制,避免爆破巖石拋擲,做到炸而不飛,保證盾構機順利的開展工作[7]。 爆破參數的選擇直接影響到松動爆破的效果和盾構機是否可以順利的開展掘進工作,炮孔布置遵循“少打孔,弱爆破”的設計原則,以最少的成本實現最快的掘進效率[8,9]。結合前述計算數值,設計炮孔間距為掏槽孔孔距80 cm,炮孔深度2.2 m;輔助孔孔距95 cm,炮孔深度為2.0 m。鑒于隧道底部為敞開式盾構機較難開挖區域,布孔相對密集,底部周邊孔孔距65 cm,炮孔深度為2.0 m。將整個掌子面分為上下兩個區域,下部區域分為由中心向外分為掏槽孔、輔助孔和周邊孔三層。為了防止上部區域產生飛石,布置兩排炮孔。炮孔布置圖如圖3所示。 圖 3 隧道開挖布孔及起爆網路示意圖(單位:cm)Fig. 3 Tunnel excavation blasting parameter(unit:cm) 掏槽孔單孔裝藥量為1200 g,采用連續裝藥結構;輔助孔及上部區域炮孔單孔裝藥量為900 g,采用分段裝藥結構,炮孔底部裝藥600 g,采用炮泥間隔50 cm,再裝藥300 g,剩余部分采用炮泥進行堵塞;底部周邊孔單孔裝藥量均為600 g,采用分段裝藥結構,炮孔底部裝藥300 g,采用炮泥間隔50 cm,再裝藥300 g,剩余部分采用炮泥進行堵塞。每循環進尺累計裝藥量為19.2 kg,平均炸藥單耗約為0.76 kg/m3。在堵塞作業中,要保證堵塞質量和長度,防止沖孔。起爆網路采用孔內延時毫秒非電導爆管起爆網路,MS1~MS9段雷管起爆,跳段使用。炮孔起爆網路順序見圖3。 為了確保爆破安全,采用廢棄運輸皮帶制成卷簾懸掛在盾構機前部機頭部位進行安全防護,皮帶采用鐵絲串聯在一起,防護示意圖如圖4所示。 圖 4 盾構機前端皮帶防護示意圖Fig. 4 Schematic diagram of belt protection 為驗證盾構隧道巖石爆破參數的合理性,探索巖石爆破破碎規律,采用LS-DYNA動力學有限元軟件進行數值仿真驗算。為簡化計算模型,提升計算效率,選取盾構隧道的一個爆破斷面,構建1/2單層實體網格模型,如圖5所示。隧道計算模型半徑為開挖半徑的1.5倍,選用SOLID164六面體單元對整個模型進行網格劃分,單元尺寸為2 cm,炮孔單元局部細化處理,得到單元數為12576,節點數為25506。 圖 5 盾構隧道1/2有限元模型Fig. 5 Shield tunnel 1/2 finite element model 利用狀態方程模擬爆炸過程中的壓力與體積的關系,通常有Lagrange、Euler和ALE(Arbitrary Lagrange-Euler)3種算法可供選擇。其中,Euler算法要求建立炸藥爆炸的作用空間,單元數量劇增,影響計算效率;ALE算法的計算參數較多且敏感性較大,時常出現負體積或節點速度無限大的情況而導致計算中止;采用Lagrange算法,通過合理地劃分單元,可得到與實際接近的爆破效果。 炸藥材料模型選用*MAT_HIGH_EXPLOSIVE_BURN材料模型,2#巖石乳化炸藥的密度為1090 kg/m3,炸藥爆速4000 m/s,爆壓4.36 GPa。采用JWL狀態方程描述爆轟產物中壓力和內能及爆轟產物的相對體積之間的關系。見表1。 表 1 爆轟產物狀態方程參數Table 1 Equation of state parameters of detonation products (4) 式中:V為爆轟產物的相對體積;E為爆轟產物的比內能;A、B為常數;R1、R2為無量綱常數;ω為Gruneisen參數。 巖石材料模型選用*MAT_JOHNSON_HOLMQUIST_CONTRETE(簡稱JHC模型),通過壓力、應變率和損傷的函數來表示等效應力,其中,壓力表示為體積應變(包含破碎形態)的函數;累積損傷通過塑性體積應變、等效塑性應變和壓力三個變量來衡量。見表2。 表 2 巖石物理力學參數Table 2 Physical and mechanical parameters of rocks (5) 按照爆破設計的炮孔起爆順序設置各炮孔延期時間,隧道斷面巖石破碎模擬過程如圖6所示。可見,中部3個掏槽孔最先起爆后,爆炸應力波以球面波的形式向外傳播,炮孔周圍巖石開始出現裂紋并破碎,隨著應力波的傳播,破碎區域(包含裂紋區)不斷擴大。50 ms時刻,下部區域5個輔助孔開始起爆,炮孔周圍出現破碎區并向外發展。110 ms時刻,下部區域周邊孔開始起爆,出現破碎區;在140 ms時刻,掏槽孔炸藥應力波在中部巖石區域相互疊加,出現應力集中。上部區域的兩排排炮孔相繼在200 ms、310 ms時刻開始起爆,在爆炸應力波的作用下,炮孔周圍相繼形成破碎區。同時,周邊孔孔間應力波開始疊加,出現明顯的應力集中,裂紋相互貫通。隨著應力波在傳播過程中的不斷衰減,爆炸產生的拉伸波小于巖石的抗拉強度,各炮孔的破碎區域不再擴大。 圖 6 隧道巖石破碎過程模擬結果Fig. 6 Simulation results of rock crushing process in tunnel 如圖7所示為隧道斷面爆破模擬效果,整個斷面內的炮孔周圍均產生不同程度的破碎區域,破碎區直徑在40~55 cm之間;上部區域炮孔破碎區域未超出隧道斷面開挖輪廓線,基本不傷害上部圍巖,確保頂部圍巖的完整性;下部區域1號和2號周邊孔之間貫通,其余周邊孔有沿著軸向貫通趨勢,這是由于周邊孔之間有應力集中過程,促進周邊孔之間巖石的裂紋擴展。其次下部周邊孔破碎區域超出開挖輪廓線,有一定程度的超挖,對圖7中1~6號周邊孔的超挖值進行測量,測量結果分別為8.50 cm、9.14 cm、8.69 cm、9.12 cm、9.81 cm、16.10 cm,其中6號周邊孔受到附近三個炮孔爆炸應力波的多次疊加匯聚,導致超挖量最大。綜上所述,上文設計的爆破參數可以達到松動盾構隧道斷面巖石的效果,以提升盾構機的掘進效率。 圖 7 隧道爆破模擬效果圖(單位:cm)Fig. 7 Simulation effect of tunnel blasting(unit:cm) 以上爆破施工方案在兩湖泵站盾構隧道硬巖段進行了應用,經觀察,爆破幾乎無飛石產生(部分爆破產生個別飛石,被皮帶卷簾擋住),液壓挖掘機、皮帶輸送機、管片安裝機以及操作室等其他精密液晶顯示設備在每次爆破后都完好無損。爆破后掌子面存在部分小爆坑,炮孔周圍均產生不同程度的破碎區域,裂隙呈龜裂狀,爆破為盾構挖掘提供了良好的作業條件。上部區域炮孔破碎區域未超出隧道斷面開挖輪廓線,隧道頂部圍巖整體性好,可有效減少超挖現象,節約支護材料用量,抑制支護隧道變形。爆破效果與數值模擬結果相似,驗證了數值模擬的合理性。 在未采用爆破方式輔助巖石破碎的情況下,敞開式盾構在硬巖中日均進尺不足1 m,在采用松動爆破方式后,單次掘進進尺可達到2.5 m,日均進尺可達到5 m,有效的提高了掘進效率,降低了敞開式盾構的損壞程度。 根據爆破監測數據,小區綠道處(距離爆破點平均距離約25 m左右)爆破振動速度最大為0.595 cm/s,小區住宅樓基礎處(距離爆破點平均距離約35 m左右)爆破振動速度最大為0.189 cm/s。綜合監測數據表明,相比于普通礦山法和地面鉆孔法施工,松動爆破炸藥單耗小,對周邊結構影響較小。 (1)采用松動爆破和敞開式盾構機結合的施工方案,可以將礦山法和盾構法的優缺點互補,有效的提高敞開式盾構在硬巖中的掘進效率。并且,在保證爆破效果的基礎上,可以有效降低爆破對圍巖的擾動,減少超挖現象,節約支護材料用量,具有可觀的經濟效益。 (2)通過數值模擬結果和實際施工對比,可以嘗試在實際施工時,在原方案基礎上,將下部周邊孔到開挖輪廓線的間距增大10 cm,以控制超挖量。結合敞開式盾構機的特點進一步優化施工工藝,采用精細爆破技術進一步優化爆破參數,實現快速和連續的施工。 (3)充分考慮爆破誘發的諸如爆破振動和爆破飛石等有害效應,應從“主動控制”和“被動防護”兩方面同時著手,主動控制及通過選取合理的爆破參數控制有害效應的產生,被動控制為采取有效防護措施對盾構設備和周邊結構進行保護。

3 施工方法與爆破參數

4 數值仿真驗算與分析

4.1 模型建立

4.2 數值模擬結果分析

5 爆破效果分析

6 結論與建議