基于ADAMS的某汽車雨刮器的仿真分析研究

李香芹 黃立君 劉凱龍

汽車雨刷系統通常包括雨刷片、雨刮搖臂、搖桿、雨刮電機及減速機構和聯動機構等[1],如圖1所示,其中雨刮電機是為整個系統的運行提供動力,搖桿機構的主要作用是將雨刮電機產生的動力傳遞給其他機構,以使其他機構運動;雨刮搖臂的主要作用是固定雨刮片和傳遞動力的;雨刷片則起著清除車玻璃表面灰塵、雨水等作用。不少學者對汽車雨刮系統進行了研究,張衛和李浙昆利用ADAMS 和MATLAB 軟件對汽車雨刮器系統進進行聯合仿真分析其運動特點[21]。楊保成等人利用PROE 建立汽車雨刮器模型,對汽車雨刮器的四連桿機構進行ADAMS 軟件仿真及優化[3]。邵剛從汽車雨刮片的膠裝材料、攻擊角、壓力等方面進行分析影響汽車雨刮片壽命的原因[4]。周俠用CATIA 軟件對某汽車的雨刮系統進行了建模與仿真分析,驗證其雨刮系統設計方案的可行性[5]。陳陣[6]等人通過對汽車在不同速度下的雨刮器運動進行仿真,得出雨刮器的瞬態刮刷過程呈周期性變化規律。邵衛、敖世奇、王嵩等分別從雨刮器的結構優化、雨刮片的刮刷能力、材料進行了汽車雨刮系統設計方案的探討[7-9]。

1 汽車雨刷系統模型建立

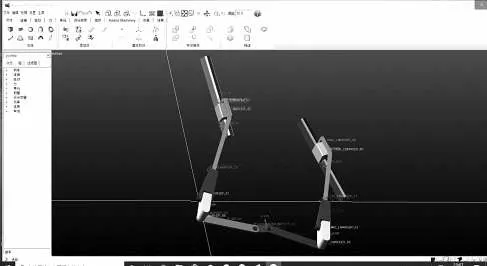

以某車型雨刮器系統為例,其左側雨刮片的長度450mm,右側雨刮片的長度400mm,且曲柄與左側搖桿的直線距離為200mm,曲柄與右側搖桿的直線距離為250mm,單側雨刮片的最大角度為85°,曲柄長度為35mm,左側搖桿的長度為60mm,左連桿長度為230mm,右側搖桿長度為70mm,右連桿長度為235mm,根據雨刮器系統參數在SolidWorks 建立模型[10],如圖1所示。

圖1 汽車雨刮器模型

接著按照參數導入Adams 軟件中,設定仿真時間,給雨刮器模型施加約束,如固定副,轉動副,旋轉驅動等,建立雨刮器模型,如圖2所示。

圖2 雨刮器實體模型

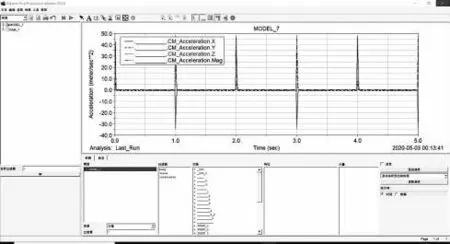

進入ADAMS界面,設置仿真數據,如圖3所示。

圖3 ADAMS仿真界面設置

2 汽車雨刷系統模型仿真分析

通過Adams軟件仿真的結果如圖4至圖9所示。

圖4 左雨刮片速度仿真結果

圖5 右雨刮片速度仿真結果

給定左、右雨刷刮片質心一定力矩,得到雨刮片速度運動特點,圖3為左雨刮片速度仿真結果,圖4為右雨刮片速度仿真結果。結合圖4與圖5可知,左右雨刮片速度同步運動。雨刮片速度運動特點以圖3為例,雨刮片的運動周期是2秒,在一個周期內出現2個波峰,2個波谷。在剛開始啟動時(0.1秒時),左刮片在x軸正方向運動達到最大速度,為0.48m/s,在y軸正方向運動達到最小速度為0.14m/s,在z軸上的運動速度為0。在1秒時,左刮片在x軸正方向運動達到最小速度,為0.36m/s,在y軸負方向運動達到最大速度為0.34m/s,在z軸上的運動速度為0。 而且在此時速度改變,在x軸由正方向變為負方向,速度大小無變化,為0.36m/s,在y軸由負方向變為正方向,速度大小無變化,為0.34m/s,在z軸上的運動速度為0。在2秒時,左刮片在x軸負方向運動達到最大速度為0.48m/s,在y軸正方向運動達到最小速度為0.14m/s,在z軸上的運動速度為0,右刮片則同左刮片一樣,同樣在0.1秒、1秒和2秒時速度方向和大小都相同。

圖6 左雨刮片加速度仿真結果

圖7 右雨刮片加速度仿真結果

接著分析雨刮片加速度運動特點,如圖6、圖7所示,分別為左、右雨刮片加速度仿真結果,由仿真結果可知左、右雨刮片加速度也是同步運動的。以圖6為例進行分析。啟動后,在0.1秒時,左刮片在x軸正方向運動達到最大加速度為44mm/s2,在y軸正方向運動達到最小加速度為7.5mm/s2,在z軸上的運動加速度為0,在1秒時,左刮片在x軸負方向運動達到最小加速度為34mm/s2,在y軸正方向運動達到最大加速度為34mm/s2,在z軸上的運動加速度為0;在2秒時,左刮片在x軸正方向運動達到最大加速度為45mm/s2,在y軸正方向運動達到最小加速度為7mm/s2,在z軸上的運動加速度為0。右刮片則同左刮片一樣,同樣在0.1秒、1秒和2秒時加速度方向和大小都相同。

圖8 左雨刮片角加速度仿真結果

圖9 右雨刮片角加速度仿真結果

進一步分析雨刮片角加速度的運動特點,如圖8、圖9所示,分別為左、右雨刮片角加速度仿真結果。對以圖8為例進行分析,在0.1秒時,左刮片在x軸負方向運動的角加速度為4805mm/s2,在y軸和z軸上的運動角加速度為0;在1秒時,左刮片在x軸正方向運動達到最小角加速度為4605mm/s2,在y軸和z軸上的運動角加速度為0;在2秒時,左刮片在x軸負方向運動達到最大角加速度為5105mm/s2,在y軸和z軸上的運動角加速度為0;右刮片則同左刮片一樣,同樣在0.1秒、1秒和2秒時加速度方向和大小都相同。

3 仿真優化

公式1為根據雨刮器四連桿公式,根據公式1可知,當曲柄一定時,刮刷角度與搖桿、連桿有關,而當連桿不變時,其搖桿越長,產生的角加速度越小,沖擊載荷也減小。

式中,L1為連桿長度、L2為搖桿長度,當曲柄一定時,刮刷角度與連桿L1、搖桿L2有關,當連桿不變時,其搖桿越長,產生的角加速度越小,沖擊載荷也減小。由于搖桿和連桿的尺寸是雨刮片角加速度和沖擊載荷的主要影響因素。本文在原來搖桿尺寸130mm的模型基礎上,將搖桿尺寸改為95mm再重新進行仿真得出雨刮片的角加速度變化曲線,如圖10、11所示。

圖10為左雨刮片角加速度仿真結果,圖11為右角加速度仿真結果,以圖10為例,分析雨刮片角加速度仿真結果。在0.1秒時,左刮片在x軸負方向運動的角加速度為2805mm/s2,圖8 的數值為4805mm/s2,在y軸和z軸上的運動角加速度為0。在1秒時,左刮片在x軸正方向運動的角加速度為3105mm/s2,圖8的數值為4605mm/s2,在y軸和z軸上的運動角加速度為0;在2秒時,左刮片在x軸負方向運動的角加速度為3305mm/s2,圖8的數值為最大角加速度為5105mm/s2,在y軸和z軸上的運動角加速度為0。右刮片則同左刮片一樣,同樣在0.1秒、1秒和2秒時加速度方向和大小都相同。

圖10 左雨刮片角加速度仿真結果

圖11 右雨刮片角加速度仿真結果

圖12 左雨刮片速度仿真結果

降低搖桿的長度后,左雨刮片速度仿真結果如圖12所示,對比圖4可知,將搖桿尺寸在原來搖桿尺寸130mm的模型基礎上改為95mm后,對雨刮器的刮片速度影響不大,說明搖桿尺寸的改變主要影響左雨刮片角加速度的。因此,可以通過改變搖桿的尺寸可以達到調整雨刮器雨刮臂的擺動角度,從而達到降低汽車雨刮沖擊運動,延長雨刮器壽命的優化目的,其他的仿真操作過程類似。

4 結論

本文針對雨刮片材料的選用和對曲柄搖桿機構優化,利用Adams進行仿真分析,得到將搖桿尺寸從130mm改為90mm后,曲柄搖桿機構的角加速度最大值有明顯的下降,這意味著角加速度對應的力矩沖擊作用在機構上有著明顯變小,雨刮片角加速度值的大小在一定程度上影響著雨刮片的使用壽命,改變遙桿尺寸,將雨刮片角加速度值調小,有助于延長雨刮器使用壽命。