立井井筒裝備三維協同設計系統研究

張海清

(淮浙煤電有限公司顧北煤礦,安徽 淮南 232000)

0 引言

立井井筒裝備施工圖具有設計難度大、設計周期長、出圖量大(幾十張到一百多張自然圖紙)、工程量統計易出錯、構件精細化程度高、力學計算復雜等諸多難點,是采礦施工圖設計中最復雜、工作量最大的單位施工圖。

目前我國大多數煤礦設計院的設計理念、設計工具比較落后,大都是用AutoCAD之類的二維繪圖軟件進行繪圖,而后通過手工計算,再通過Office軟件編輯設計計算文檔,設計工作無法協同,設計結果也不能自動可視化,更不能進行分析模擬和仿真,設計效率低,設計不能滿足未來智慧礦山建設的需要[1-6]。因此急需立井井筒裝備三維協同設計軟件的開發。

1 傳統立井井筒裝備設計

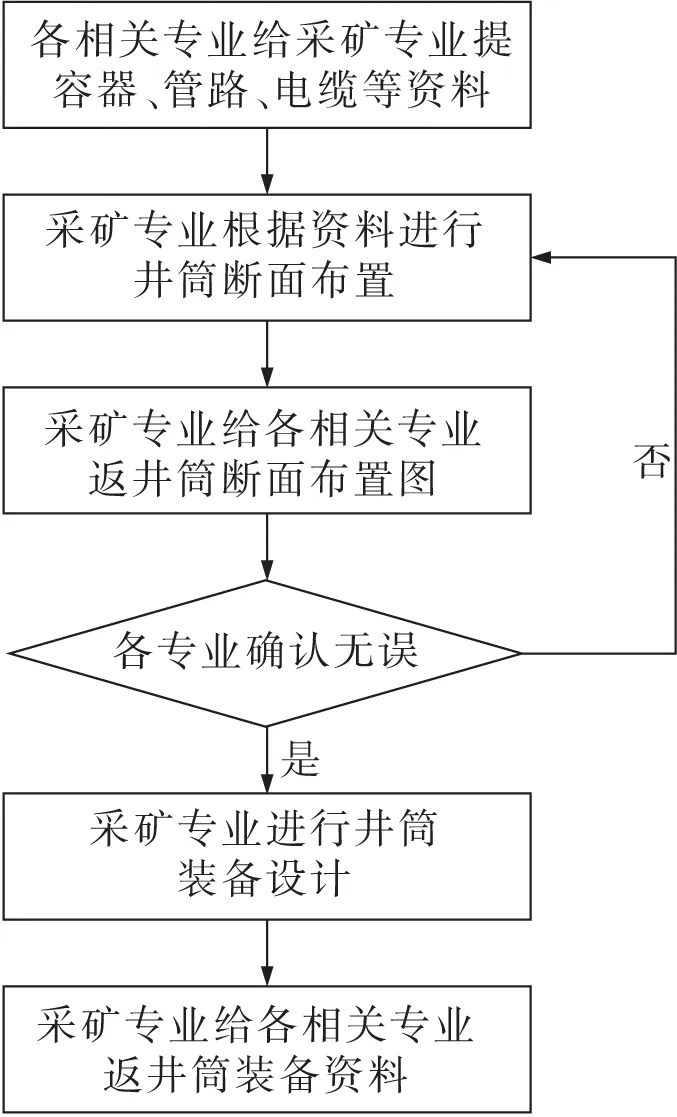

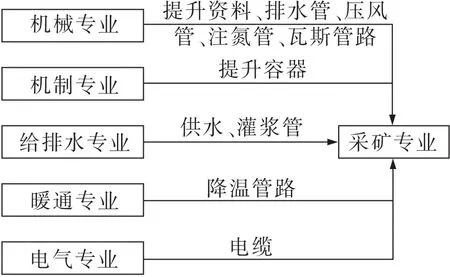

傳統立井井筒裝備主要設計流程圖如圖1所示,各相關專業給采礦專業所提資料示意圖如圖2所示。

圖1 傳統立井井筒裝備設計流程Fig.1 Design process of traditional shaft equipment

圖2 各相關專業為采礦專業提供資料示意Fig.2 Data provided by relevant majors for mining majors

采礦專業根據初步設計斷面布置圖給機械、機制、給排水、暖通及電氣專業提井筒斷面布置圖資料。各專業根據初步設計提各專業施工圖資料給采礦,采礦專業收到相關專業資料后,重新校核初步設計的井筒斷面布置圖,如需要應在基礎上重新布置容器、管路、線纜、梯子間等井筒裝備內容,優化斷面布置[7-9]。

根據井筒檢查孔報告的水質酸堿情況,確定整個井筒裝備的防腐方式,再分別對罐道、罐道梁、管路梁、托架等進行受力計算,確定相關幾何尺寸。斷面布置確定后給各專業再提井筒斷面布置圖。根據井筒及相關硐室及開口位置,對井筒裝備進行空間的布置,確定井筒裝備各構件的安裝標高,形成井筒裝備一覽表。接著進行非標斷面布置圖的制圖設計及剖面圖繪制。然后再進行各構件的加工圖及安裝關系圖。最后統計相關構件的工程數量及安裝件的數量形成材料消耗量表[10-13]。

制圖完成編制目錄及順序號送三級檢查進行檢查。三級檢查意見修改完后正式發圖并給各專業提供相關施工圖資料,如圖1、2所示。

2 立井井筒裝備三維協同設計理念及思路

該項目以地理信息系統和三維建模與可視化平臺作為基礎,實現各專業的快速協同和全數字化設計,實現煤礦立井井筒裝備設計的規范化、流程化、自動化和智能化。

2.1 設計理念

通過立井井筒裝備三維可視化設計軟件系統的建立,實現立井井筒裝備設計的自動化、智能化、規范化和可視化,徹底改變傳統的立井井筒裝備設計方法,系統在統一的界面下,輸入相關參數即可自動生成二維施工圖、三維效果圖、工程量材料表以及設計文檔,通過建立立井井筒裝備三維模型,給設計人員提供了直觀而精確的決策依據,全面提升礦井立井井筒裝備的設計效率,縮短設計周期,使得設計人員能夠快速高效地為客戶提供服務,提高企業的核心競爭力,引領采礦設計行業的創新發展,同時為礦井項目的后續建設施工、生產管理的數字化提供先決條件和基礎保證。

定制專業的設計流程:滿足千變萬化的井筒斷面設計;針對種類繁多的井筒斷面,結合設計行業的各類標準,對設計流程進行歸納、總結,實現標準化和規范化的流程設計。

建立立井井筒裝備的二維和三維標準件庫:針對主立井、副立井和回風立井3種不同類型的立井井筒裝備進行有效的分析,建立完備的二維和三維裝備標準件庫,并且易于擴展。

設計科學的主體操作界面:根據專業的設計流程和不同類型立井井筒裝備的設計內容,設計一個適合各類立井井筒裝備設計、便于用戶操作的友好界面。

井筒裝備參數化:對于井筒裝備的設計完全采用參數化,設計人員只需簡單的修改一下參數就能方便快捷地實現不同裝備的設計。

實現立井井筒裝備的三維可視化:以三維建模與可視化平臺為基礎,實現各類立井井筒裝備的三維可視化,為設計人員提供直觀精確的決策方案。

實現井筒裝備自動化:實現立井井筒裝備計算的自動化、自動輸出工程計算書;實現立井井筒裝備的自動化、規范化、智能化和可視化;設計人員在主界面上進行一系列的操作,根據不同立井井筒裝備類型,選擇相應的裝備,即可自動生成井筒裝備設計所需要的二維施工圖、三維效果圖、工程量表和材料消耗表及設計文檔。同時,對參數做出相應的修改后,即可實現二維圖形、三維圖形和相關表格的自動聯動。

2.2 設計思路

2.2.1 井筒斷面布置

讀取數據管理中心的相關數據(井筒位置、直徑、深度和支護參數),選擇出合適的容器,確定井筒所用的提升容器。

選擇提升設備型號后,在數據管理中心標準庫中讀取設備的詳細參數;分析罐道梁、罐道、管路、梯子間、電纜的組成構件,將其參數化;在數據管理中心調取相關部件的具體參數。

在確定基本的井筒裝備布置之后,根據容器的尺寸、裝備擺放位置以及各裝備間的相關的安全間隙標準,對井筒斷面直徑進行3點優化,最終計算出滿足要求的最優的井筒直徑,在完成井筒斷面形式的布置之后,設計人員還可以在根據需要在操作界面添加其他裝備,進一步完善斷面布置。

2.2.2 立井梯子與梯子間布置設計部分

數據中心獲取井筒裝備各位置參數,根據井筒斷面設計部分罐道梁的裝備確定梯子間具體位置;對梯子間構件參數進行分析,設計合理科學的梯子間界面。

對新添加的梯子間進行簡單參數配置,以確定新添加的梯子間的名稱、連接對象、位置和梯子間平臺基本參數(長度和寬度)。

對梯子間進行詳細參數設置,首先選定梯子間的類型(玻璃鋼梯子間、金屬梯子間)和布置形式(順向、交錯),對于梯子間的構件(梯子架、梯子階、梯子平臺、金屬壁網、標準件、梯子梁)進行詳細參數配置。對于梯子架、梯子階、壁網和標準件可以直接從基礎數據庫里面選擇相應的類型,也可以自己添加類型;對于梯子平臺可以輸入更改其具體參數;對于梯子梁在界面顯示一號梯子小梁、二號梯子小梁、三號梯子小梁的長度,不可更改,因為這是在選定梯子間位置的同時計算出各個梯子梁長,在相應界面顯示梯子梁長度;在設計的過程中,要判斷梯子間參數合理性,對于不合理參數及時干預。

2.2.3 立井井筒裝備載荷力學計算

建立立井井筒裝備的力學計算模型,實現與立井井筒及其裝備有關的荷載計算、鋼結構受力計算、構件的可靠性計算、施工和運動過程的動態計算。

具體思路為,分別針對罐道連接罐道梁和罐道直接連接井壁2種情況建立了立井井筒裝備的力學計算模型。

利用鋼結構有限元分析手段,計算井筒在施工和動態運動過程中,立井井筒裝備的位移變化和應力情況。結合材料力學知識,判斷裝備構件的運行可靠性。

計算并在設計窗體上顯示罐道梁各種最值位置,包括最大力、最大撓度、最大垂直彎矩、最大水平彎矩、最大扭矩、最大垂直力矩以及最大水平力矩的值及位置。

當構件可靠性不達標時,可以自動推薦合適的構件。當現有可用構件都無法達標時,則需要改變井筒布局,包括構件的擺放位置、層間距等。

根據罐道梁受力分析情況,生成MQ圖。

根據立井井筒裝備受力分析情況,生成罐道梁、罐道變形圖及參數表格。

立井井筒裝備協同設計流程如圖3所示。

圖3 立井井筒裝備協同設計流程Fig.3 Flow chart of shaft equipment collaborative design

3 結論

立井井筒裝備三維協同設計軟件系統的開發使用,提高了立井井筒裝備的設計效率、投資決策速度,縮短了項目的設計周期,徹底改變傳統的立井井筒裝備設計程式。