燒結壓力對碳化鉭陶瓷維氏硬度的影響

王菊巍,張振鋼,梁 浩,陳海花

(1. 青海大學基礎部,青海 西寧 810016;2. 四川大學原子與分子物理研究所,四川 成都 610065)

隨著航空航天和軍工業(yè)的快速發(fā)展,超高溫陶瓷在軍工和航天領域的應用得到了廣泛關注[1-4]。目前,火箭回收、低成本火箭發(fā)射等高端航天技術在商用航天領域取得了突破性進展。超高溫陶瓷因其高硬度、高熔點以及優(yōu)異的抗氧化性,在航空航天、切割工具等領域有著重要應用。近年來,研究人員針對超高溫陶瓷的機械性能開展了大量的研究工作,例如:Zhang 等[5]通過放電等離子燒結(Spark plasma sintering, SPS)技術合成出不同比例的TaC-HfC,并進行了硬度和韌性表征;Zhao 等[4]通過第一性原理計算和密度泛函理論對硼化鎢(W2B、WB、WB2、W2B5、WB4)的相穩(wěn)定性和機械性能進行研究;Kim 等[6]對過渡金屬碳化鎢(WC)進行高頻感應加熱燒結(High-frequency induction heating sintering,HFIHS)并進行機械性能測試。作為過渡金屬碳化物中的一員,TaC 的熔點在3 300 ℃以上,在超高溫陶瓷中占據(jù)著至關重要的地位[5-9]。TaC 的高硬度、高強度、優(yōu)異的抗氧化性和耐磨性引起了人們的濃厚興趣,大量研究人員對其進行了放電等離子燒結、無壓燒結、熱壓燒結以及摻入不定量的添加劑進行燒結[10-14]。然而,由于TaC 具有極強的化學鍵,常壓條件下很難將TaC 粉末試劑燒結成具有高硬度的塊狀陶瓷。

對于強化學鍵化合物的燒結,高溫高壓(High-pressure high-temperature, HPHT)燒結技術在燒結成本和燒結能力上有著天然的優(yōu)勢。Chen 等[15]對TaB 和納米尺寸TaC 在3.0~4.0 GPa 壓力下進行了高溫高壓燒結,并對比了TaB 和納米尺寸TaC 的維氏硬度差異。Zhang 等[9]對微米尺寸TaC 在5.5 GPa 的壓力下進行了高壓燒結,并詳細地分析了微米尺寸TaC 的微觀結構及力學性能。此外,還有等離子燒結TaC、含有添加劑的熱壓燒結TaC 等大量報道[15-18]。然而受燒結技術、燒結參數(shù)和初始TaC 粉末晶粒尺寸等因素的影響,TaC 維氏硬度的研究結果存在較大的差異。

根據(jù)之前的報道,當燒結方法相同、實驗參數(shù)相同時,納米尺寸燒結陶瓷的力學性能往往優(yōu)于微米尺寸燒結體。此外在高溫高壓燒結過程中,壓力對燒結體的影響非常明顯。為此,選用納米和微米尺寸TaC 粉末進行不同壓力下的高溫高壓燒結。納米TaC 進行3.0 和4.0 GPa 壓力的燒結,微米TaC 進行5.5 GPa 壓力的燒結。通過X 射線衍射(X-ray diffraction,XRD)、能譜儀(Energy dispersive spectrometer,EDS)進行表征,分析燒結樣品的物相組成,并對燒結樣品進行維氏硬度測試,利用光學顯微鏡(Optical microscopy, OM)和掃描電鏡(Scanning electronic microscopy, SEM)對樣品微觀結構進行表征,通過對比不同燒結樣品的微觀形貌,分析燒結壓力對TaC 陶瓷維氏硬度的影響。

1 實驗過程

在本研究中,納米尺寸TaC 粉末(純度為99.9%,Aladdin)的平均粒徑小于100 nm,微米TaC 粉末(純度為99.9%,Aladdin)的平均粒徑為1~3 μm。在高溫高壓燒結實驗之前,將初始粉末材料放入真空爐中進行2 h 的真空熱處理(約1.5 × 10-3Pa、1 000 ℃),去除附著在晶粒表面的氧雜質。將3.3 g 樣品粉末分別裝入相同的燒結模具中,進行600 MPa 的預壓。預壓后,樣品壓實,相對密度達到70%以上。將制備好的模具進行嚴格的高溫高壓實驗。在高溫高壓燒結期間,首先以1.1 GPa/min 的速率調節(jié)燒結壓力至預期值,然后以150 ℃/min 的速率升溫至預期溫度并保溫20 min,最后將燒結溫度和燒結壓力分別以100 ℃/min 和1.1 GPa/min 的速率降至室溫常壓。通過實驗得到了初始晶粒為納米尺寸的TaC 在3.0 GPa(Nano-3.0-TaC)和4.0 GPa(Nano-4.0-TaC),初始晶粒為微米尺寸的TaC 在5.5 GPa(Micr-5.5-TaC)條件下燒結的3 種陶瓷樣品。對樣品進行XRD、EDS 表征,確定燒結產(chǎn)物的相組成,并對維氏硬度測試后的壓痕進行OM、SEM 觀察。對不同載荷測試的微米TaC 進行光學顯微鏡下的壓痕對比。在同樣的載荷駐留時間下(15 s),載荷的增大直接導致了更大的壓坑。為了獲取有效的硬度數(shù)據(jù),載荷選擇在0.3~5.0 kg 范圍進行多次測量。此外,利用SEM 對燒結樣品斷口進行微觀結構觀察。

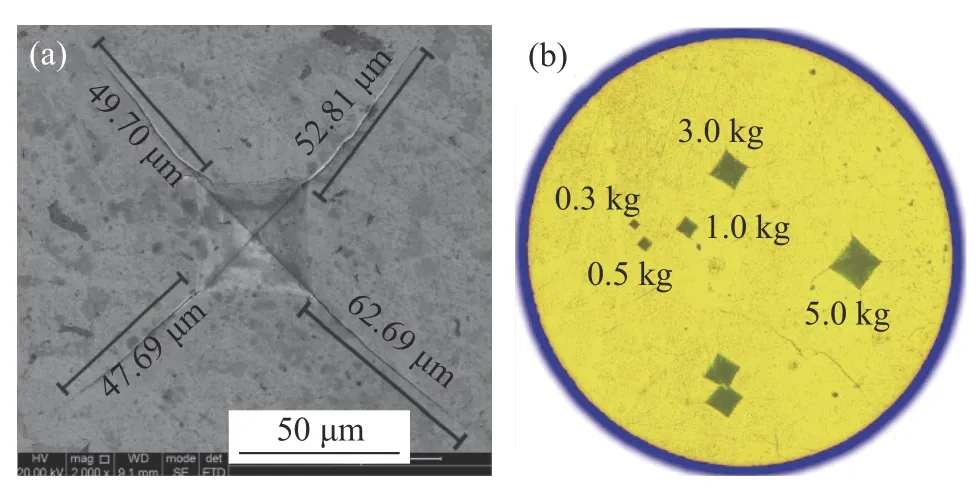

通過錐體壓頭采用維氏壓痕法在硬度測試儀上進行維氏硬度的測定。在維氏硬度測試之前,將燒結陶瓷Nano-3.0-TaC、Nano-4.0-TaC 和Micr-5.5-TaC 拋光至明亮。對Nano-3.0-TaC 和Nano-4.0-TaC 施加29.4 N 的載荷,每次加載壓力保持15 s。對Micr-5.5-TaC 進行了不同載荷(0.3、0.5、1.0、3.0、5.0 kg)下的維氏硬度測試,并進行光學顯微鏡觀察。為了獲得精確的硬度值,每個塊體上平均加載6~7 個壓痕。在一定的外加壓力(F)下,維氏硬度(Hv)和斷裂韌性(KIC)由下式確定[9,15]

式中:L 為壓痕的兩個對角線的算術平均值(單位μm),F(xiàn) 為測試載荷(單位N), E 為樣品的楊氏模量,c 為樣品擴展裂紋的平均長度,A 為常數(shù)0.016。

2 結果與討論

2.1 XRD 與EDS 分析

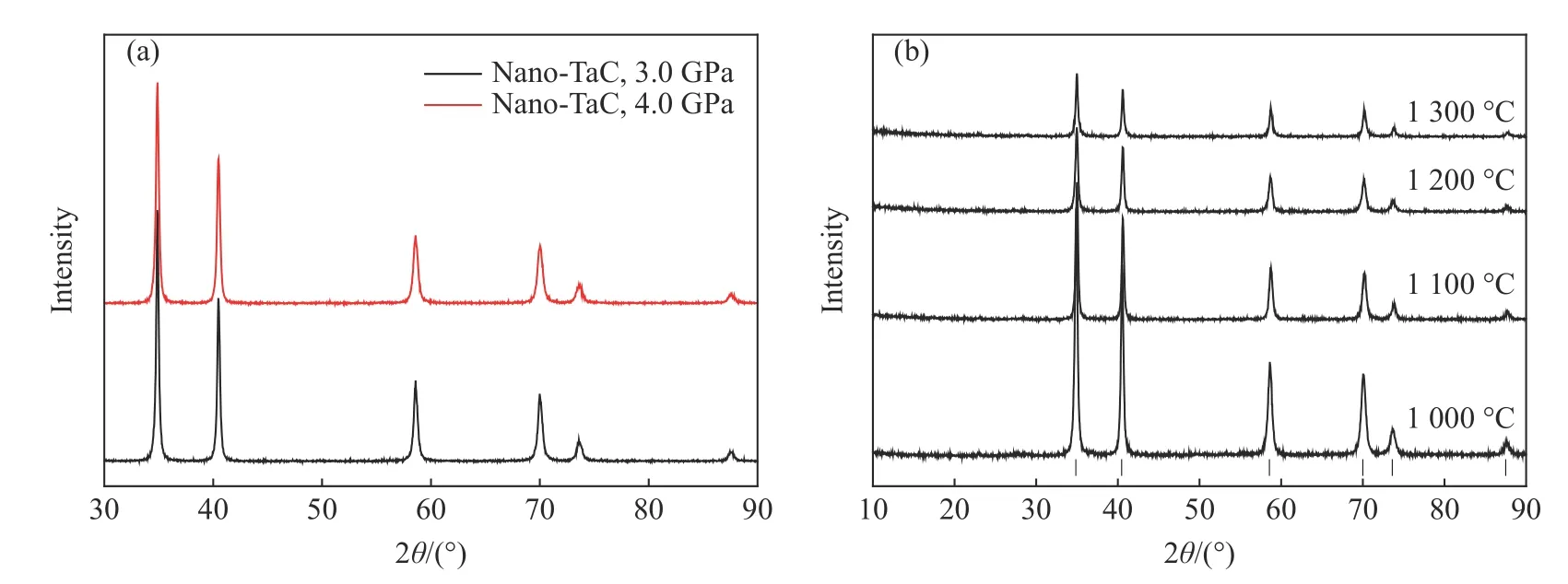

為了證明TaC 燒結陶瓷樣品是理想的純相,對所有燒結樣品進行了XRD 表征。圖1(a)顯示了Nano-3.0-TaC 和Nano-4.0-TaC 分別在1 500 ℃、1 300 ℃最佳燒結溫度下的燒結樣品XRD 圖譜。結果表明:兩個樣品為純相,并且衍射峰峰位無明顯變化,說明Nano-3.0-TaC 和Nano-4.0-TaC 樣品在燒結過程中無氧化反應,并無雜質滲透。圖1(b)顯示了在不同燒結溫度(1 000~1 300 ℃)下Micr-5.5-TaC 的XRD 圖譜。可以看出,樣品在燒結前后物相穩(wěn)定,且沒有任何雜質。通過計算得到體心立方結構TaC 的晶胞參數(shù)a = b = c = 0.444 nm,晶胞體積V = 0.088 nm3,與之前的研究結果[9]一致。

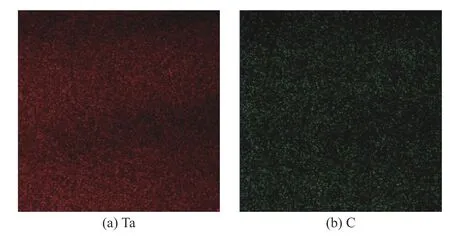

圖2 顯示了Micr-5.5-TaC 在燒結溫度為1 300 ℃時的EDS 圖譜。結果表明:在該樣品區(qū)域中,Ta 元素和C 元素分布均勻,總體上呈現(xiàn)1∶1 的原子分布結構,說明化合物成分可能是TaC 純相,與XRD 結果一致。物相的確定為維氏硬度的測試奠定了有利的基礎,使維氏硬度的測試更具有說服力。

圖1 (a)1 500 ℃、1 300 ℃燒結溫度下制備的Nano-3.0-TaC 和Nano-4.0-TaC 的XRD 圖譜,(b)不同燒結溫度下Micr-5.5-TaC 的XRD 圖譜Fig. 1 (a) XRD patterns of Nano-3.0-TaC, Nano-4.0-TaC ceramics at 1 500 ℃ and 1 300 ℃,(b) XRD patterns of Micr-5.5-TaC ceramics at the different sintered temperature

圖2 1 300 ℃燒結下的Micr-5.5-TaC 的EDS 圖譜Fig. 2 EDS analysis of Micr-5.5-TaC sintered at 1 300 ℃

2.2 微觀壓痕分析

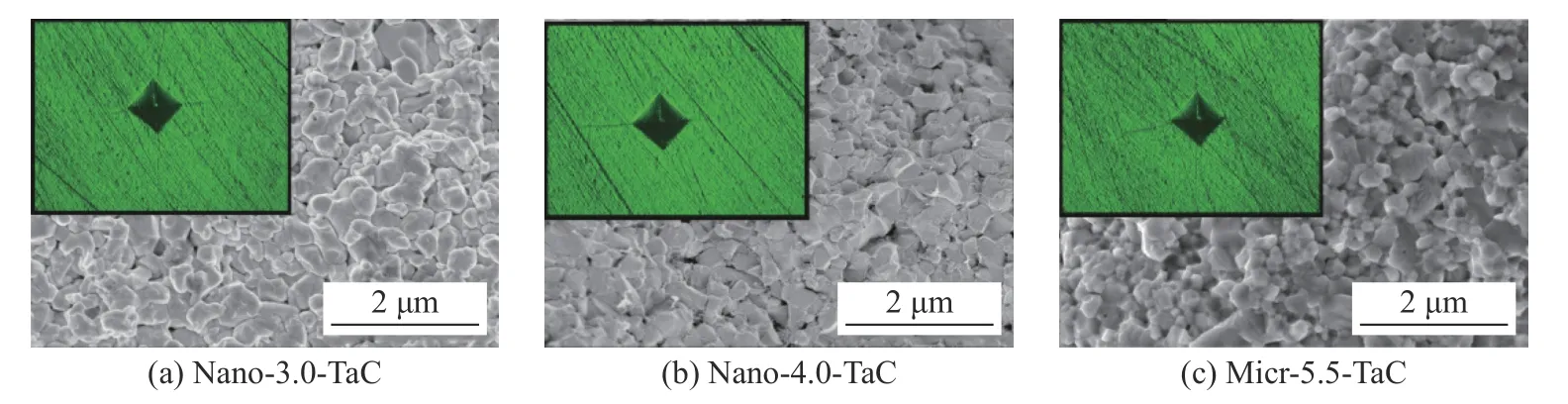

圖3 最佳燒結溫度下樣品斷裂面SEM 圖像和在3.0 kg 載荷下的壓痕光學顯微鏡照片F(xiàn)ig. 3 SEM pictures of the fracture surface of the samples at the best sintering temperature and optical microscope pictures of indentation at 3.0 kg force

對不同燒結溫度下燒結的Nano-3.0-TaC、Nano-4.0-TaC 和Micr-5.5-TaC 進行維氏硬度測試,并通過OM 和SEM 進行微觀結構、壓痕尺寸、延展裂紋的觀察。圖3 展示了最佳燒結溫度下,Nano-3.0-TaC(1 500 ℃)、Nano-4.0-TaC(1 300 ℃)和Micr-5.5-TaC(1 300 ℃)的斷裂面SEM 圖像。從圖3 中可以看出,相較于Nano-4.0-TaC(1 300 ℃),Nano-3.0-TaC(1 500 ℃)中晶粒之間的黏結不佳,說明高燒結壓力可以促進陶瓷內部晶粒之間的黏結。此外,由圖3 可知:3 個樣品的晶粒分布均勻,氣孔率較低;微米尺寸的初始晶粒經(jīng)過高溫高壓燒結后,晶粒尺寸普遍變?yōu)榱藖單⒚壮叽纾踔脸霈F(xiàn)納米尺寸細小晶粒;納米尺寸的初始晶粒經(jīng)過高溫高壓燒結后,由于高溫的作用,晶粒尺寸同樣達到了亞微米尺寸。圖3 插圖展示了在各自最佳燒結溫度下制備的Nano-3.0-TaC(1 500 ℃)、Nano-4.0-TaC(1 300 ℃)和Micr-5.5-TaC(1 300 ℃)的光學顯微鏡壓痕圖。眾所周知,菱形壓痕對角線的平均長度直接反映了維氏硬度[9,19]。通過圖3 中插圖可以看出不同樣品的菱形壓痕的狀態(tài)差異。Micr-5.5-TaC(1 300 ℃)上的壓痕略小于Nano-3.0-TaC(1 500 ℃)和Nano-4.0-TaC(1 300 ℃)樣品上的壓痕,結合后面結果可知:Micr-5.5-TaC 的維氏硬度和抗壓性明顯高于Nano-3.0-TaC 和Nano-4.0-TaC。另外,從圖3 插圖還可以看出:每個樣品的壓痕產(chǎn)生的延展裂紋長短不一,但是對比3 個樣品最長的延展裂紋,可以發(fā)現(xiàn)其長度沒有明顯的差異。這是由于樣品中微裂紋分布狀態(tài)、晶粒黏結程度、氣孔分布狀態(tài)都會影響裂紋的擴展,需要反復對延展裂紋進行測試,取平均值。圖4(a)為Micr-5.5-TaC(1 300 ℃)在SEM 下的壓痕照片。從圖4(a)可以看出,從不同菱形壓痕角延伸出的裂紋長度有較大差異,這是由于Micr-5.5-TaC 陶瓷內部復雜的微觀結構引起的,比如,晶體內部的晶粒尺寸和斷裂方式(晶間斷裂、穿晶斷裂和混合斷裂)都會影響裂痕的擴展[7-9]。由圖3(c)可知:Micr-5.5-TaC(1 300 ℃)中納米尺寸晶粒的存在會影響裂紋的擴展形式和長度。圖4(b)為不同載荷對Micr-5.5-TaC(1 300 ℃)陶瓷產(chǎn)生的壓痕效果圖,從左到右分別為0.3、0.5、1.0、3.0 和5.0 kg 載荷下的壓痕圖。可以明顯看出,隨著載荷的增大,壓痕不斷地擴大。載荷的選取對維氏硬度的精確測量有著不可忽視的影響。根據(jù)之前的研究結果,可以發(fā)現(xiàn)3.0 kg 載荷是測試TaC 的最佳載荷[9]。通過對比不同載荷下壓痕產(chǎn)生的延展裂紋,發(fā)現(xiàn)高載荷下延展裂紋比低載荷下的延展裂紋更加明顯。高載荷外力對燒結樣品產(chǎn)生的影響更大。

圖4 (a) 3.0 kg 載荷下Micr-5.5-TaC 的壓痕SEM 圖像;(b)Micr-5.5-TaC 在不同載荷下的壓痕變化Fig. 4 (a) SEM picture of indentation of Micr-5.5-TaC at 3.0 kg;(b) change of indentation of Micr-5.5-TaC at various forces

2.3 維氏硬度分析

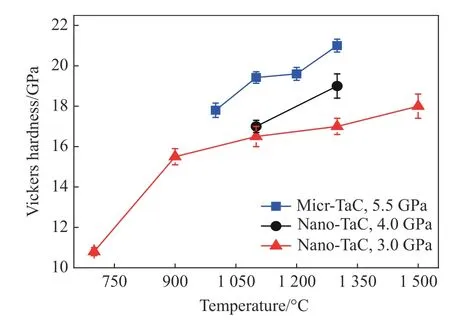

圖5 在不同燒結溫度和壓力下Nano-3.0-TaC、Nano-4.0-TaC 和Micr-5.5-TaC 的維氏硬度變化Fig. 5 The evolution of Vickers hardness of Nano-3.0-TaC,Nano-4.0-TaC, and Micr-5.5-TaC with the sintering temperatures under various pressures

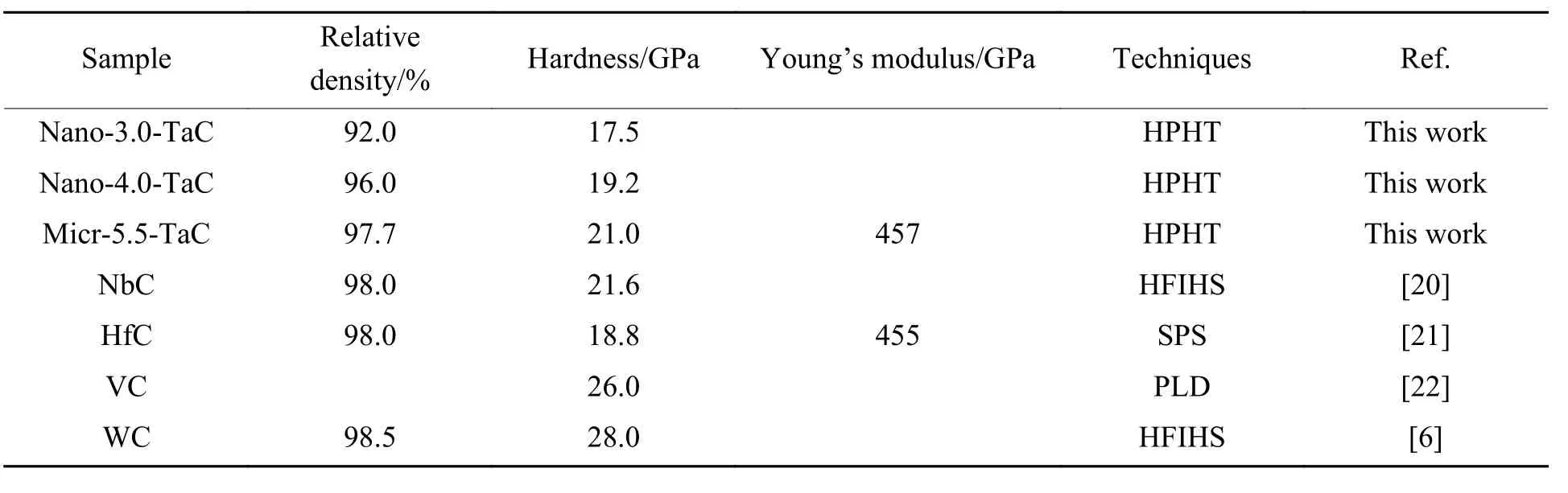

物相及精確載荷的確定為測試TaC 的維氏硬度提供了可靠的研究基礎,使得測試結果更加精確,有利于探究燒結壓力對TaC 陶瓷的影響。圖5 顯示了不同燒結溫度及燒結壓力制備的Nano-3.0-TaC、Nano-4.0-TaC 和Micr-5.5-TaC 的維氏硬度圖。結果表明:在Micr-5.5-TaC 的晶粒尺寸高于Nano-3.0-TaC 和Nano-4.0-TaC 的晶粒尺寸的情況下,由于高燒結壓力(5.5 GPa)的作用,Micr-5.5-TaC(1 300 ℃)表現(xiàn)出更高的維氏硬度,達到(21.0 ± 0.4)GPa。值得注意的是,在高溫高壓燒結中,5.5 GPa 的高壓是熱壓燒結、放電等離子燒結中燒結壓力的100 倍以上。高壓燒結中強大的壓力不僅提供了能量,促進Micr-5.5-TaC 在燒結過程中相鄰晶粒的黏結,而且在快速增壓過程中導致TaC 粉末晶粒充分地破碎。此外,在相同的晶粒尺寸下,Nano-4.0-TaC 和Nano-3.0-TaC 的最佳維氏硬度分別為(19.2 ± 0.6)GPa、(17.5 ± 0.6)GPa,即Nano-4.0-TaC 的維氏硬度明顯高于Nano-3.0-TaC 的維氏硬度。考慮到Nano-4.0-TaC 的燒結溫度低于Nano-3.0-TaC 的燒結溫度,可以得出在晶粒尺寸差異不大的情況下,燒結壓力的影響更加突出,從而有利于制備出機械性能更加優(yōu)異的超高溫陶瓷。從圖5 所示的燒結樣品維氏硬度隨燒結溫度的變化趨勢可知:由于低燒結溫度無法提供足夠的能量,導致燒結樣品中晶粒之間的黏結不夠緊密,樣品無法展現(xiàn)出優(yōu)良的力學性能。隨著燒結溫度的升高,Nano-3.0-TaC、Nano-4.0-TaC、Micr-5.5-TaC 顯示出更高的維氏硬度,分別在1 500、1 300、1 300 ℃達到了最佳燒結溫度。表 1 列出了其他過渡金屬碳化物(Transition metal carbides, TMCs)的機械性能以及Nano-3.0-TaC、Nano-4.0-TaC、Micr-5.5-TaC 的最佳維氏硬度數(shù)據(jù),其中PLD 指脈沖激光沉積技術。

表1 實驗與其他過渡金屬碳化物的機械性能Table 1 Mechanical parameters of TaC and other TMCs

3 結 論

通過控制燒結溫度,對Nano-3.0-TaC、Nano-4.0-TaC 和Micr-5.5-TaC 進行了高溫高壓燒結和物相表征。采用XRD 和EDS 對樣品進行物相和元素分布表征。結合光學顯微鏡和SEM 下的壓痕圖以及維氏硬度測試儀的測試值,發(fā)現(xiàn)燒結壓力對TaC 機械性能的影響非常明顯,并且提高燒結壓力對優(yōu)化TaC 的力學性能影響顯著。當燒結壓力由3.0 GPa 提高到5.5 GPa 時,Micr-5.5-TaC 的維氏硬度達到了21.0 GPa,明顯高于Nano-3.0-TaC(17.5 GPa)和Nano-4.0-TaC(19.2 GPa)的維氏硬度。當晶粒尺寸為納米尺寸時,燒結溫度高于1 100 ℃后,Nano-4.0-TaC 燒結樣品的維氏硬度比Nano-3.0-TaC 更高。此外,通過對比不同載荷下壓痕的演變圖,發(fā)現(xiàn)較低的應用載荷可能會導致更高的維氏硬度,并且測量TaC 維氏硬度的精確載荷應為3.0 kg。