氣體擴散法分離二氧化碳實驗研究

李俊杰,潘建雄,周明勝,姜東君,孫 旺

(清華大學 工程物理系,北京 100084)

天然碳元素有12C與13C兩種穩定同位素,天然豐度分別為98.89%與1.11%。其中,13C同位素作為安全、高效的標記物,被廣泛應用于同位素示蹤技術。特別是近年來隨著13C-尿素用于幽門螺旋桿菌呼吸檢測技術的推廣與普及,極大地促進了國內外市場對13C同位素產品的需求[1-2]。目前,13C同位素的分離制備方法有熱擴散法、化學交換法、低溫精餾法、氣體離心分離法等,但實現工業化生產的只有低溫精餾法,相關技術被美國、日本、俄羅斯等國所壟斷[3]。為填補國內13C同位素產品生產技術的空白,上海化工研究院自2005年起,啟動了一氧化碳低溫精餾法分離13C同位素的技術研究,開展了低溫精餾法分離13C同位素的工藝研究[4-6];清華大學工程物理系自2012年起,開展了氣體離心法分離碳同位素相關技術研究,驗證了以正辛烷、一氟三氯甲烷和七氟丙烷為介質生產高豐度13C同位素產品的可行性[7-10]。工業生產中低溫精餾法的滯流量大,達到平衡所需時間長,耗電量較大[11-12]。氣體離心法裝置耗電量相對較低,單機分離系數較大,但裝置流量偏小,產量較低。

氣體擴散法作為最早使用的大規模工業化鈾同位素生產方法,其優勢是單級流量大、可靠性高、運行維護成本低。對于分離重同位素鈾而言,氣體擴散法因分離系數小、能耗高、前期建廠投資大的劣勢,逐漸被氣體離心法取代。針對氣體擴散法分離二氧化碳,二氧化碳相對分子質量較小,可獲得比鈾同位素更大的分離系數,而且分離介質無腐蝕性;隨著膜科學技術的迅猛發展,多孔膜材料的種類及制備方法不斷增加,通過使用多孔有機膜,能夠大幅降低氣體擴散法的投資成本;在現階段部分地區電力供應過剩、電價下降的情況下,能耗高將不再是制約經濟性的關鍵因素。因此,氣體擴散法分離二氧化碳具有一定的經濟效益,本文圍繞氣體擴散法分離二氧化碳的單級擴散分離實驗開展相關技術研究。

1 氣體擴散法分離原理

氣體擴散法是在分子流條件下,利用不同相對分子質量氣體組分過膜速率的差異,實現不同氣體組分間的相對分離。

圖1 單級擴散分離裝置結構原理圖

定義在分子流情況下,重、輕氣體分子相對分子質量之比的平方根為氣體擴散法的理想濃化分離系數α0[14]:

(1)

在實際生產中,氣體擴散分離一般在較高壓強下進行,此時并不滿足氣體平均自由程遠大于膜孔孔徑的條件,氣體分子間的碰撞不可忽略,這些碰撞降低了濃化分離系數,但由于壓強的提升,提高了氣體過膜流量。利用分離功率δU來衡量不同工況下擴散裝置的分離能力[15]:

(2)

其中,G表示擴散裝置供料流量,g·h-1;α表示實際濃化分離系數。

對于鈾濃縮而言,工作介質為235UF6和238UF6,其理想濃化分離系數為1.004 3,實際分離濃化系數為1.002左右。對于12C16O2和13C16O2,理想濃化分離系數可達1.011。

2 工作介質及多孔膜的選取

2.1 工作介質

從原料的成本、實驗的可操作性及質譜分析的角度出發,選取了二氧化碳作為工作介質。

二氧化碳(CO2)的相對分子質量為44.0,熔點為-78.5 ℃,沸點為-56.6 ℃,常溫下為無色無味氣體,無毒無腐蝕性,化學性質穩定,且價格低廉,易于獲取。表1給出了25 ℃時,二氧化碳氣體分子在不同壓強下的平均自由程。

表1 二氧化碳在不同壓強下的平均自由程(25 ℃)

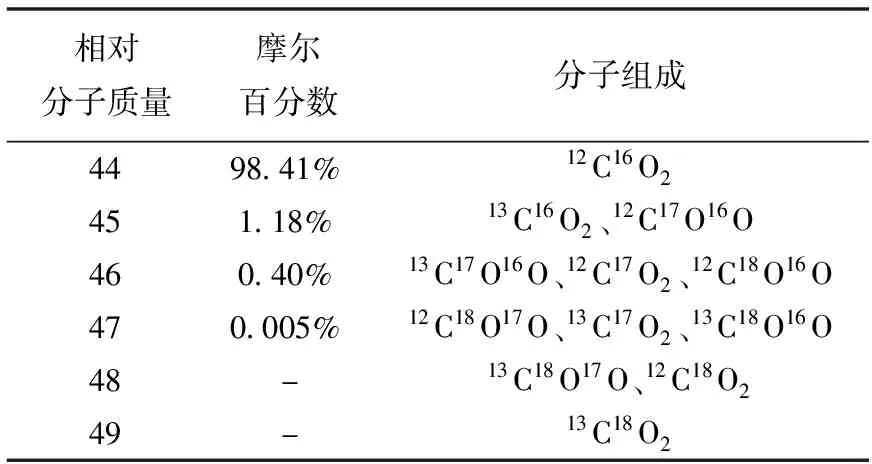

由于天然氧同位素共有16O、17O、18O三種同位素,豐度分別為99.76%、0.04%、0.20%。通過計算,得到了二氧化碳不同相對分子質量組分所占的摩爾百分比列于表2。由表2可以發現,相對分子質量大于45的氣體組分含量較少,重點關注相對分子質量為44、45氣體組分的分離情況。

表2 天然二氧化碳的分子組成

2.2 適用于擴散分離的多孔膜

針對氣體擴散法,多孔膜的選取至關重要[16],應滿足以下幾個條件:1)孔徑合適,滿足分子流條件;孔徑一致性好,且穩定性好,不與被分離的介質反應;2)有合適的滲透值,以保證一定的氣體通過量;3)有一定的機械強度,能夠承受膜前后的壓差。

目前市面上的多孔膜,按照材料分類,可分為金屬膜、陶瓷膜、有機高分子多孔膜[13]。隨著石油行業的發展和膜制備技術的進步,涌現出了種類繁多、價格低廉、易于大規模生產的有機高分子多孔膜,有助于降低氣體擴散法的生產成本。

綜合孔徑、經濟性等因素,經過廣泛的調研,選取了一款有機高分子多孔膜,并設計了單級擴散分離裝置。所選取的多孔膜平均孔徑為55~65 nm。

3 單級擴散分離實驗

3.1 實驗流程

為探究氣體擴散分離裝置對于CO2的分離性能,進行了單級擴散分離實驗,實驗原理圖如圖2所示。

圖2 單級擴散實驗系統原理圖

在常溫下,將純度為99.99%的二氧化碳通入單級擴散分離裝置,由于高壓氣瓶內壓強很大,在供料點之前設置有緩沖容器,以保證供料壓強持續穩定。經過擴散分離裝置分離后,將輕組分富集端料流稱為精料,重組分富集端料流稱為貧料,分別使用液氮冷阱進行收集。在各項流體參數均達到穩定狀態后,系統須連續穩定運行1 h以上,再對精、貧料取樣,利用MAT-253同位素質譜儀對樣品進行質譜分析。

在實驗過程中,需要測量精、貧料流的流量,以及測量擴散分離裝置膜前、膜后壓強。流量主要是通過定標好的孔板獲得。整個實驗裝置的真空是通過多臺機械泵抽空維持,要求實驗系統漏率小于10-6Pa·m3/s。

3.2 結果與分析

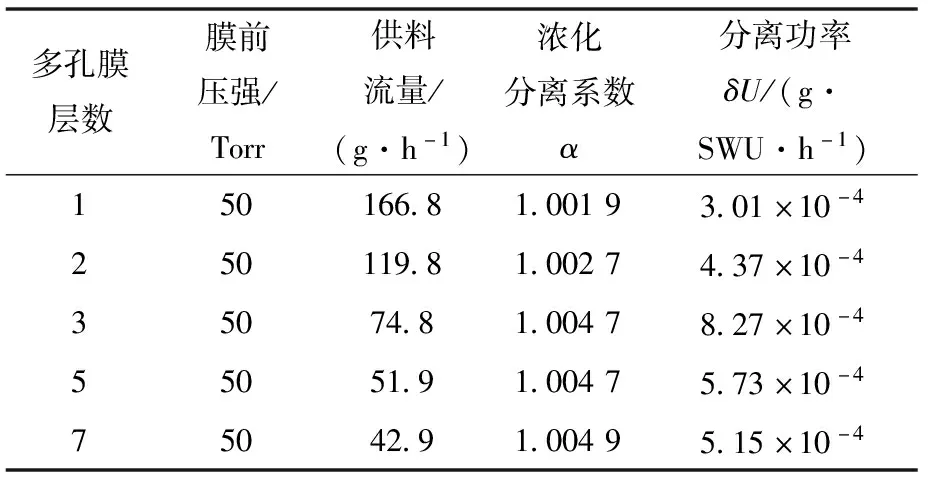

針對所設計的單級擴散分離裝置,在分流比為0.5的情況下,通過調整多孔膜的層數,進行了一系列實驗,得到的實驗結果列于表3。

表3 調整多孔膜層數的二氧化碳單級擴散分離實驗結果

針對不同的多孔膜層數,單級氣體擴散分離裝置的供料流量、濃化分離系數和分離功率的變化情況如圖3所示。

從圖3的分離效果中可以得到如下結論:

圖3 不同多孔膜層數下的擴散分離效果

(1)有機高分子多孔膜對二氧化碳有分離效果,具有進一步研究的前景。

(2)隨著多孔膜層數的上升,濃化分離系數上升,這是由于氣體過膜的總路徑增長,分離效果更加明顯。當多孔膜層數達到3層或更多時,濃化分離系數上升的速度明顯變緩。在現有的實驗中,濃化分離系數最大可達到1.004 9。

(3)在現有實驗數據下,膜前壓強為50 Torr,多孔膜層數為3層時,分離功率達到最大值8.27×10-4g·SWU·h-1。隨著多孔膜層數的上升,氣體過膜路徑增長,濃化分離系數提升,但供料流量降低。濃化分離系數及供料流量的變化使分離功率在多孔膜層數為3層時達到最大值。

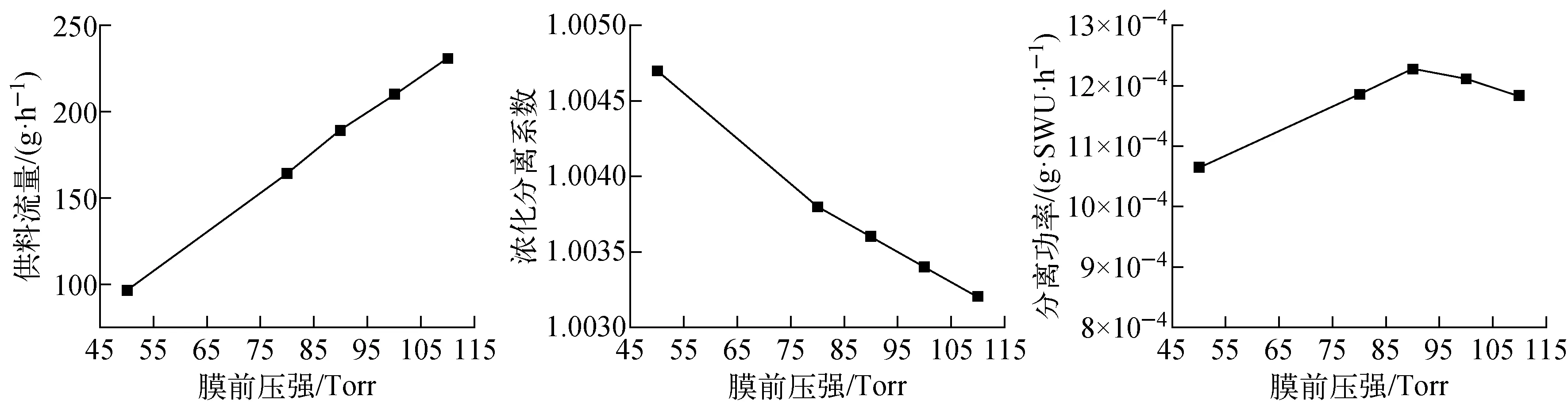

選取多孔膜厚度為3層,確保分流比為0.5,調整膜前壓強并進行一系列實驗,得到的實驗結果列于表4。

表4 調整膜前壓強的二氧化碳單級擴散分離實驗結果

針對不同的膜前壓強,單級氣體擴散分離裝置的供料流量、濃化分離系數、分離功率的變化情況如圖4所示。

從圖4的分離效果中可以得出如下結論:

圖4 不同膜前壓強下的擴散分離效果

(1)隨著膜前壓強的提升,供料流量呈上升趨勢,濃化分離系數逐漸下降。這是由于氣體壓強的提升,使得過膜氣體中分子流比例下降,粘性流比例提升,使得濃化分離系數下降。

(2)在現有的實驗數據下,膜前壓強為90 Torr,供料流量為189.6 g/h時,分離功率最大,約為1.228×10-3g·SWU·h-1。隨著膜前壓強的提升,供料流量增大,但氣體分子平均自由程變小,分子流比例下降,濃化分離系數降低。供料流量和濃化分離系數的變化使分離功率在膜前壓強為90 Torr時達到最大值。

4 結論

本研究對氣體擴散法分離碳-13同位素進行了初步探索,開展了有機高分子多孔膜分離二氧化碳富集碳-13同位素的單級擴散分離實驗,得到了以下結論。

(1)選取平均孔徑為55~65 nm的有機高分子膜,采用二氧化碳作為分離介質,可以實現氣體擴散法分離碳-13同位素。

(2)在開發出單級擴散分離裝置的基礎上,通過調整多孔膜層數、膜前壓強、供料流量,在不同實驗條件下進行膜分離實驗,得到不同工況下的濃化分離系數,探索合適的膜分離工作參數。在現有的實驗數據中,氣體擴散分離二氧化碳的濃化分離系數最大可以達到1.004 9。

多孔膜層數、膜前壓強、供料流量和分離裝置的結構尺寸等多個參量均會對有機高分子膜的分離性能產生影響。因此,選取合適的工作狀態對于膜分離非常重要,在實現應用前要進行大量的實驗工作。

由于氣體擴散分離的單級分離系數較小,如果應用于工業生產,需要通過級聯實現,這就需要適用于輕氣體壓縮的壓縮機等關鍵設備,這也是氣體擴散法分離碳-13同位素的工業應用能否實現的關鍵因素。級聯所需壓縮機的關鍵技術,以及級聯方案的設計和計算也在同步研究中,適用于輕氣體壓縮的磁懸浮軸承高轉速壓縮機研制工作進展順利,后期將開展大流量的多級擴散分離實驗研究,以便于進一步實現工業應用。