柴油加氫催化劑的再生及工業應用

張文吉

(中國石化 鎮海煉化分公司,浙江 寧波 315207)

柴油加氫是以加工直餾柴油餾分和二次加工柴油為主,通過深度脫硫生產低硫、低多環芳烴、低密度、高十六烷值的清潔柴油的生產工藝[1-3]。柴油加氫裝置使用的催化劑在一個運行周期內,由于原料中的多環芳烴和烯烴聚合結焦積碳及有機金屬化合物分解后金屬沉積等原因,使催化劑逐漸失活。

本工作考察了某煉油廠柴油加氫裝置催化劑的再生過程及再生后催化劑的性能,為其他同類裝置的長周期運行提供參考。

1 裝置簡介

某煉油廠柴油加氫裝置(以下簡稱Ⅶ加氫裝置)設計規模為3.0 Mt/a,以催化裂化柴油、焦化柴油、渣油加氫裂化柴油為原料,使用柴油深度加氫組合催化劑[4-5],生產滿足國Ⅵ標準的精制柴油。裝置于2017 年3 月建成開車,2020 年第一次停工檢修換劑,第一個周期共運行3 年,反應器入口溫度由開工初期的292 ℃逐步上升至317 ℃,催化劑和裝置運行接近設計壽命,因此進行檢修換劑。同時為降低公司整體的柴汽比、增產石腦油,在裝填的催化劑中增加了42 t 裂化劑,裂化劑選用加氫裂化再生裂化劑,設計干點小于180 ℃的石腦油收率7%,脫硫化氫汽提塔同步進行了改造。

2 催化劑的再生

隨著反應進行,原料中烴類裂解和不穩定化合物的縮合會在催化劑的表面生焦積碳,導致催化劑的金屬活性中心被覆蓋[6],從而引起催化劑的失活。另外原料中金屬雜質的沉積和催化劑中分子篩結構破碎坍塌、催化劑載體燒結、活性金屬聚集或者活性組分流失同樣也會使催化劑失活[7]。由結焦積碳引起的失活為暫時失活,而由于金屬中毒、催化劑活性組分流失引起的失活為不可再生的永久失活[8]。柴油加氫催化劑失活主要是由于生焦積碳引起的,可以通過氧化燃燒使覆蓋在催化劑表面的碳化物和硫化物轉換成二氧化碳和二氧化硫,從而使催化劑再生。

首先將失活催化劑通過振動篩(18 ~20 目)進行過篩,分離出符合要求的可再生催化劑和碳粉、瓷球,并進行稱重。對再生催化劑取樣,分析碳、硫的含量,對再生前后催化劑的性質進行比較。將過篩后的催化劑送入天然氣窯爐進行加熱。加氫精制及催化劑再生過程需嚴格控制再生溫度,再生溫度過高會破壞催化劑載體的結構,溫度過低則會降低催化劑的再生效果[9-10],本工作再生過程控制再生溫度為450 ℃,平均加熱時間6 ~7 h,失活催化劑碳含量降低到一定程度后得到再生催化劑的初成品。加熱分為三個階段:預熱段、燒硫段、燒碳段,恒溫后把待生劑微孔中的硫碳燒掉。取再生催化劑留樣分析。因催化劑F-5 和F-6 主要為Co-Mo-S、Ni-Mo-S,是第Ⅱ類活性中心的催化劑[11],再生后還需將再生好的催化劑補充浸漬有機助劑,把聚集的金屬組分重新高度分散、并在硫化過程中轉化為高活性的反應活性中心,使催化劑的活性得到恢復。最后再將再生催化劑的初成品通過振動篩(20 目)進行過篩,篩除多余的碳粉和瓷球后得合格再生催化劑。成品經產品檢驗合格后進行包裝計量,送回裝置裝填。

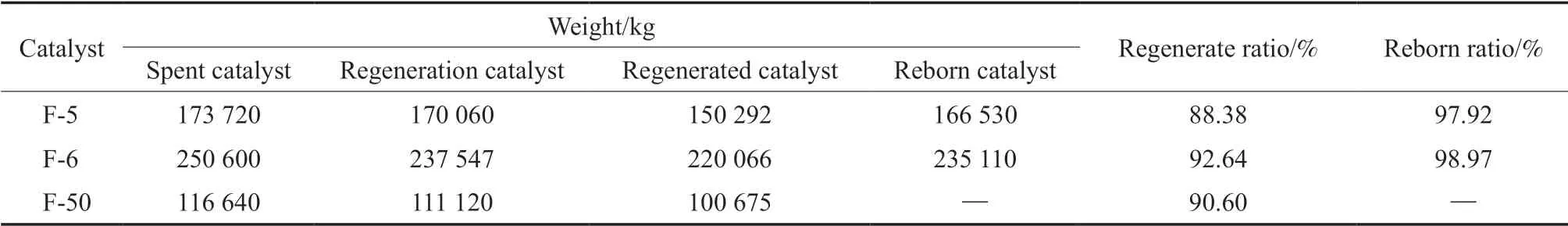

本工作對F-5,F-6,F-50 三種催化劑進行再生。表1 為催化劑再生前后的物料平衡數據。由表1 可見,催化劑整體再生回收率較高,能夠滿足裝填需要。

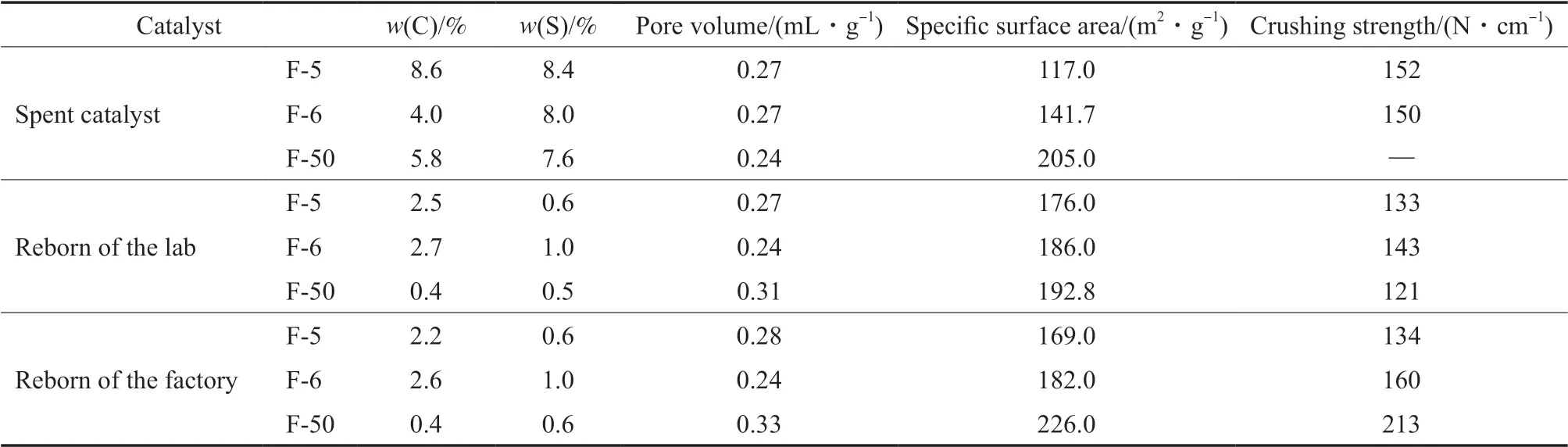

表2 為催化劑再生前后性質對比。由表2 可見,催化劑經過工業再生后各項性能基本都能恢復至實驗室再生水平,其中,F-50 的比表面積和壓碎強度優于實驗室再生結果,且三種再生催化劑的各指標均滿足工業應用要求。

表1 催化劑再生前后物料平衡Table 1 Material balance of catalyst before and after regeneration

表2 催化劑再生前后性質對比Table 2 Comparison of properties of catalyst before and after regeneration

3 再生催化劑的裝填

Ⅶ加氫裝置本次裝填再生劑比例較大,共裝填再生劑411 t,占所有催化劑裝填量的93.4%(w)。從實際裝填情況看,根據實時測量的裝填堆比調整裝填器的轉速,控制裝劑量,兩種再生劑F-6 和F-5的密相裝填實際堆比與理論值相近。因催化劑再生會有增重的過程,自然裝填實際堆比為0.98 ~1.0 t/m3,超過理論值(0.87 t/m3)。為保持裝填體積不變,催化劑裝填量較理論裝填量增加8 t。由此可見,再生劑有利于提高反應器空間的利用率,降低空速。

Ⅶ加氫裝置反應器共三個床層,一床層和二床層仍裝填脫氮及芳烴飽和效果更好的Mo-Ni 型再生催化劑,同時根據再生過程的損耗情況補充部分新劑。三床層裝填受熱力學平衡限制影響小的Mo-Co 型后精制劑,為防止裂化劑因柴油中氮含量過高影響發揮裂化改質的作用,同時為控制裂化段溫升,將10%(w)的裂化劑裝填在三床層下半部分,這樣高溫下穩定性更好。

4 運行情況

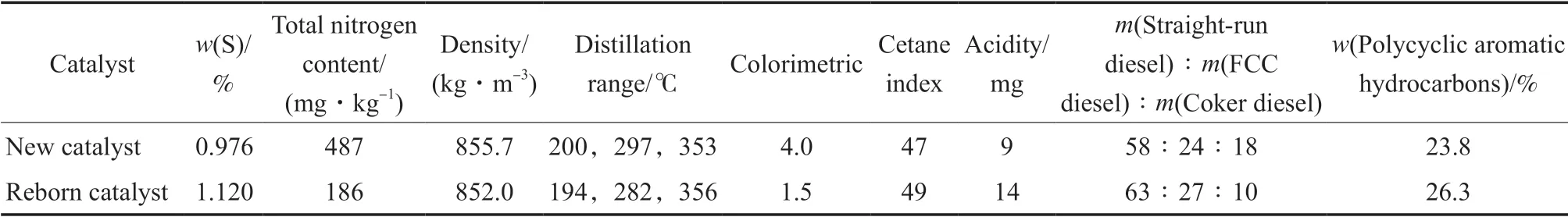

為保證硫化過程各床層溫升平穩,在預硫化過程中加注有機氨對裂化劑進行鈍化。Ⅶ加氫裝置于2020 年5 月2 日完成催化劑的預硫化和鈍化,引直餾柴油進行催化劑的初活穩定,2020 年5 月3日逐步摻煉焦化柴油和催化裂化柴油,裝置投入運行。為考察催化劑的再生效果,選取兩個周期開工初期的物料和運行工況參數進行比對。兩種工況下均以直餾柴油、催化裂化柴油和焦化柴油為混合原料,原料分析結果見表3。新劑開工初期加工負荷為290 t/h,其中,Ⅱ套催化裂化柴油直供裝置70 t/h,摻煉焦化柴油52 t/h,其余為常減壓直餾柴油。再生劑開工初期加工負荷300 t/h,Ⅱ套催化裂化柴油直供裝置81 t/h,摻煉焦化柴油30 t/h,其余為常減壓直餾柴油。由表3 可看出,兩種工況下,原料油密度相近,再生劑原料硫含量較高,從原料組成比例看,再生劑二次油中硫相對難脫的催化裂化柴油占比較高,多環芳烴含量較高,說明再生劑混合原料性質更差。

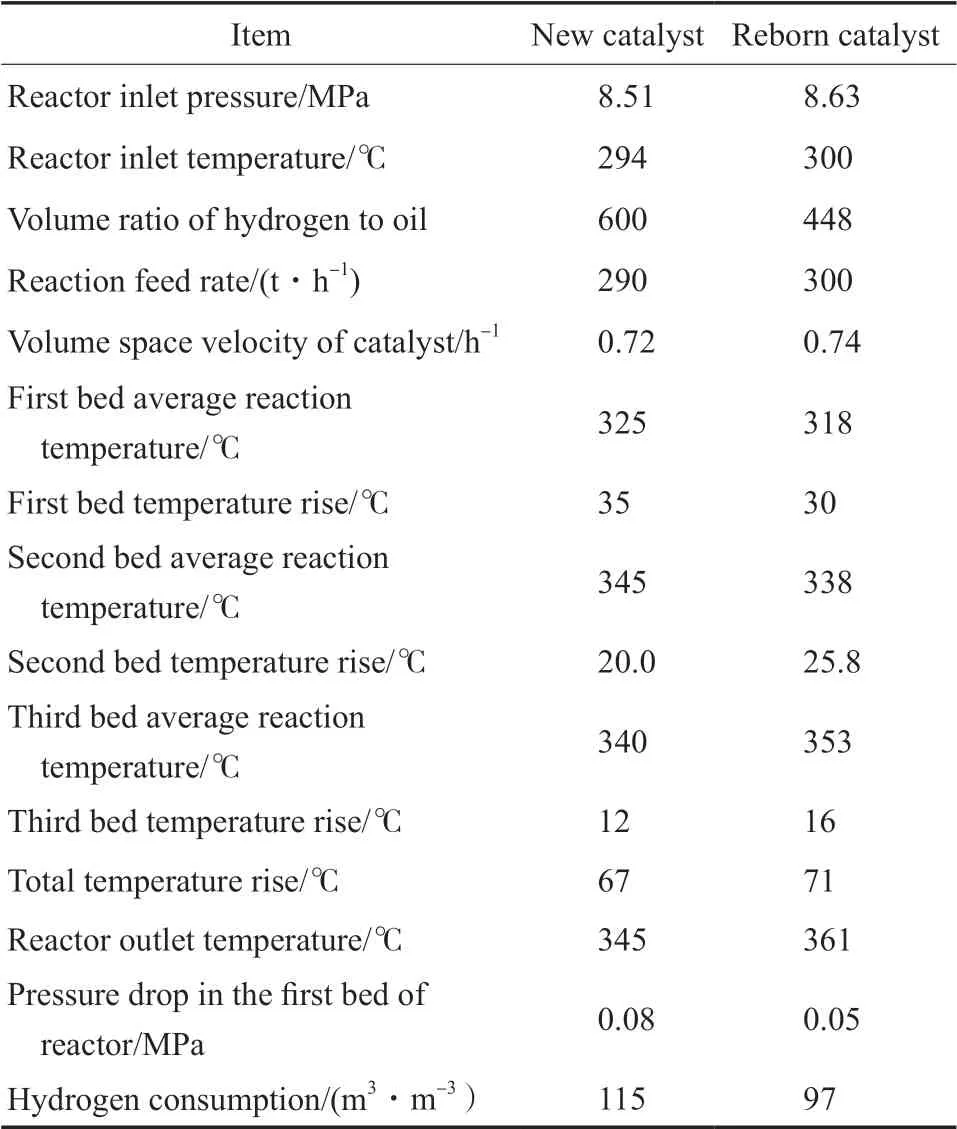

裝置的主要工藝參數見表4。

表3 混合原料分析結果Table 3 Analysis results of mixed feedstock

表4 主要工藝參數Table 4 Main operating paramaters

由表4 可看出,再生劑開工初期裝置運行負荷略高,在較高的處理量工況下,反應起始溫度比新劑上升了6 ℃,反應器總溫升比新劑上升了4 ℃。由于總體二次油的比例較低,化學氫耗比新劑工況下減少了18 m3/m3,而通過改變裝填方式,反應器一床層的壓降比新劑開工初期的小,可見再生劑活性略有下降。反應器一床層最大徑向溫差5 ℃,二床層最大徑向溫差2.7 ℃,三床層最大徑向溫差為2.7 ℃。從運行后的反應器工況可看出,再生劑的活性雖不能完全和新劑相比,但總體活性較高,且通過對裝劑過程的嚴格把控,在用再生催化劑代替新劑使裝置長周期運行上存在可行性。

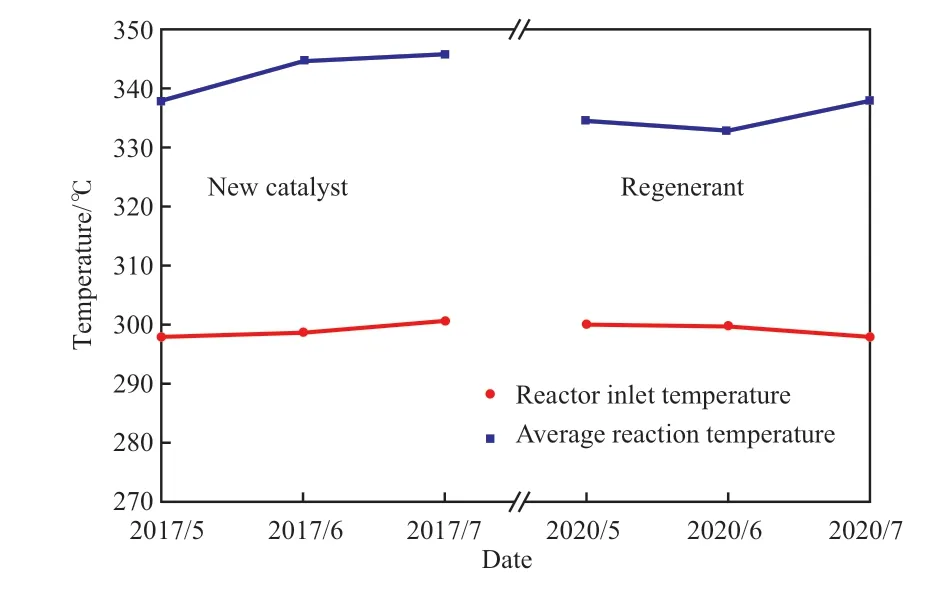

圖1 為2017 年使用新劑和2020 年使用再生劑運行初期反應溫度隨時間的變化曲線。

圖1 新劑和再生劑運行初期反應溫度隨時間的變化曲線Fig.1 Trend chart of reaction temperature at the beginning of start-up of new catalyst and regenerant.

由圖1 可見,兩種工況下反應器入口溫度基本在300 ℃,說明再生劑活性與新劑活性相近,初期的活性較高。平均床層溫度新劑比再生劑高8 ~10℃,這主要是因為上一周期平均加工負荷較大,本周期三床層增加了裂化催化劑,輕組分增加,冷卻負荷受限,導致加工負荷最高僅能維持原負荷的80%。

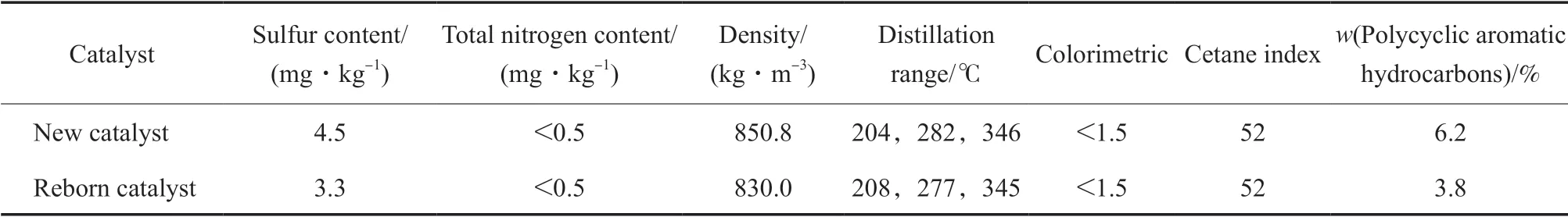

表5 為精制柴油分析結果。由表5 可見,再生劑工況下的精制柴油硫含量能穩定控制在小于等于10 mg/kg 的國Ⅵ車用柴油標準,且其余指標均與新劑工況相近,能夠滿足工業生產需求。其中,再生劑的精制柴油密度下降至830 kg/m3,超過了新劑的密度的降低情況,除了再生劑性能較高外,也和增加了部分裂化改質劑有關。

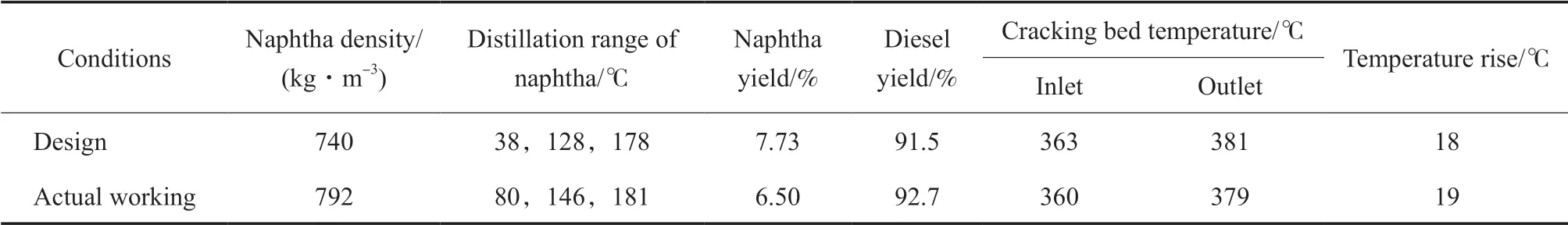

裂化再生劑F-50 改質情況見表6。由表6 可見,通過逐步調整反應程度,石腦油收率達6.50%,接近設計值,反映出F-50 再生劑改質效果較好,基本達到設計水平,適合柴油加氫裝置的改質使用。

表5 精制柴油分析結果Table 5 Analysisresults of hydrofining diesel oil

表6 裂化再生劑改質情況Table 6 Upgrading of cracking regenerant

5 結論

1)使用再生劑反應器初期入口溫度提高至300 ℃左右,精制柴油硫含量可以控制在10 mg/kg以下,滿足國Ⅵ車用柴油標準。

2)Co-Mo 型F-5 和Ni-Mo 型F-6 深度加氫脫硫型催化劑在特定的工藝下經過再生和重生,活性恢復良好,有效延長了催化劑的使用周期和壽命。

3)裂化劑F-50 通過再生保留了部分裂化改質性能,石腦油收率達6.50%,適合柴油加氫裝置的改質使用。