DBR 激光器驅動及溫控電路設計

劉英杰,孔市委,任乾鈺,沈三民

(中北大學電子測試技術重點實驗室,山西 太原 030051)

0 引 言

半導體激光器因其體積小、壽命長、可調諧波長范圍大且可調諧等優點,在工業生產、通信、醫療以及軍事等領域扮演著越來越重要的角色[1-2]。由于半導體激光器是以一定的半導體材料為工作物質產生激光的結型器件,因此微小的電流變化會對激光器的影響巨大[3]。半導體激光器的輸出光功率和中心波長都會隨電流改變,而電流對輸出波長的影響能夠達到0.02 nm/mA。另外,溫度變化對激光器的影響也十分明顯,其引起的波長變化能夠達到0.2 ~0.4 nm/℃[4]。因此,設計一種穩定的半導體激光器驅動電路和溫控系統至關重要。

分布式布拉格反射(Distributed Bragg Reflector,DBR)激光器是一種線寬窄、波長調諧范圍較大的半導體激光器。本文以基于可調諧激光器的光纖傳感解調系統為背景,設計了一種用于該解調系統的DBR 激光器(中芯光電科技公司生產,型號OC110SMF)的驅動及溫控電路,為解調系統提供穩定的光源。

1 系統總體設計

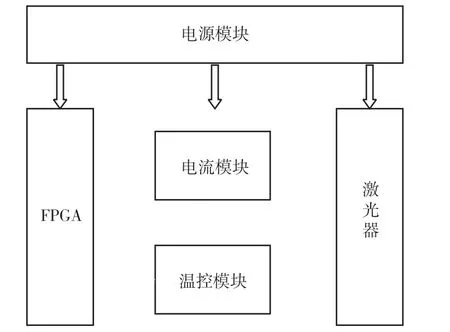

根據DBR 激光器的工作特點,設計了一種基于現場可編程邏輯門陣列(Field Programmable Gate Array,FPGA)的控制電路,主要由可調諧電流源模塊、溫度控制模塊及系統電源模塊等幾部分構成[5]。整體控制電路原理如圖1 所示。

在DBR 激光器工作時,輸入激光器的電流大小會對激光器自身的溫度變化產生影響。如果電流和溫度同時變化,激光器將不能保證輸出的穩定性[6]。因此,本文設計的驅動電路將全面把握溫度和電流,在控制溫度穩定性的同時改變激光器所需的電流大小,保證激光器穩定工作。

圖1 控制電路原理框圖

2 電流驅動模塊設計

由于對DBR 激光器進行輸出光功率和中心波長的改變需要3 路電流才能精確控制,因此電流驅動模塊要至少產生3 路電流以供選擇。本設計采用具有9 個電流通道和14 位高精度電流數模轉換的芯片MAX5113。該芯片在工作時通過SPI 通信協議接收FPGA 發送的數字指令,并將它們轉換為相應的模擬量,以精確控制3 個電流通道的輸出。它的最高工作頻率可達25 MHz。

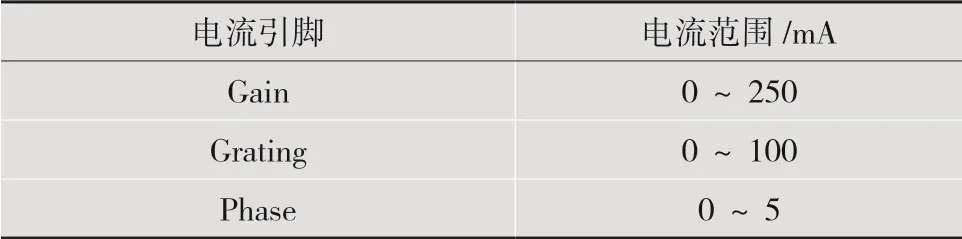

根據DBR 激光器的技術指標,在最佳溫度25 ℃工作時,3 路電流的范圍要求如表1 所示。

表1 DBR 激光器3 路電流要求

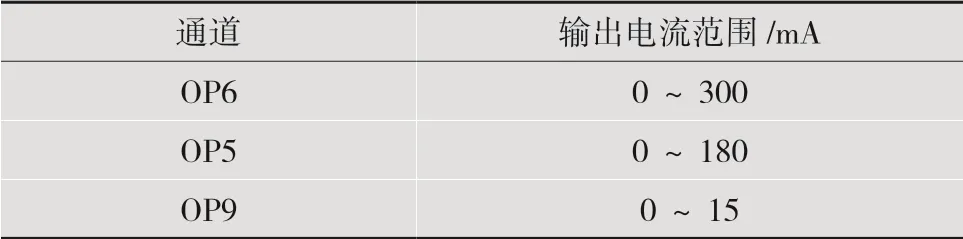

MAX5113 的通道應在電路設計過程中根據需求進行合理選擇和配置。為了更準確地控制激光器輸出光的中心波長,在滿足所需電流范圍的前提條件下,應盡可能選擇較小范圍的通道,具體的選擇情況如表2 所示。其中,OP6 和OP9 通道均具有兩個輸出電流范圍,需要配置相應的工作模式,選擇需要的電流范圍。9 個通道配置工作模式的寄存器地址分別為01h ~09h,在其中寫入相應的指令,就可以選擇所需的工作模式。

表2 MAX5113 通道參數

控制9 個通道電流輸出大小的寄存器地址分別為11h ~19h。寫入寄存器的數據大小與每個通道輸出電流大小呈線性關系。因為MAX5113 是14位的芯片,所以理論輸出的電流為:

式中,Ifull為各個通道的輸出電流最大值;N為寫入寄存器的數字量指令,范圍為0 ~16 384,即0x0000 ~0x3FFF。

3 溫度控制模塊設計

由于DBR 激光器內部具有半導體熱電制冷片(Thermo Electric Cooler,TEC)和負溫度系數(Negative Temperature Coef-ficient,NTC)熱敏電阻,因此要控制溫度穩定,只需要根據熱敏電阻反饋的電壓信號判斷激光器的實時溫度,再將其與設定溫度的電壓作比較,以判斷此時需要制冷還是制熱,然后通過外圍電路控制流過TEC 的電流大小和方向,從而使TEC 制冷或者制熱,以實現激光器溫度的自動調節直至穩定[7]。

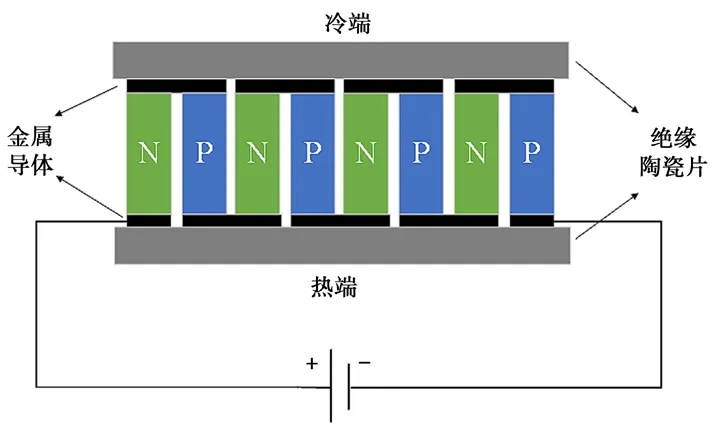

TEC 由多個利用P 型和N 型半導體材料制成的電偶對構成,結構如圖2 所示[8]。它利用珀耳帖效應實現制冷和制熱。當直流電流信號流過由N型材料和P 型材料共同構成的熱電偶器件時,由于電流方向的不同,它將在節點處產生制冷或制熱,這種現象稱為珀耳帖效應[9]。設珀耳帖效應產生的熱量用Q 表示,則有:

式中,I 為流經TEC 的電流,π 為珀耳帖系數。

珀耳帖系數與TEC 產生溫差時的電動勢有著密切聯系:

式中,α 為TEC 產生溫差時的電動勢;T 為結點處的溫度,單位為K。珀耳帖效應如圖2 所示。

圖2 TEC 結構和珀耳帖效應示意圖

本文設計的溫控電路選擇以MAX1978 專用溫控芯片為核心,極大地簡化了電路結構,且溫度控制精度更高,可以通過FPGA 隨時改變需要設定的溫度。

3.1 MAX1978 芯片

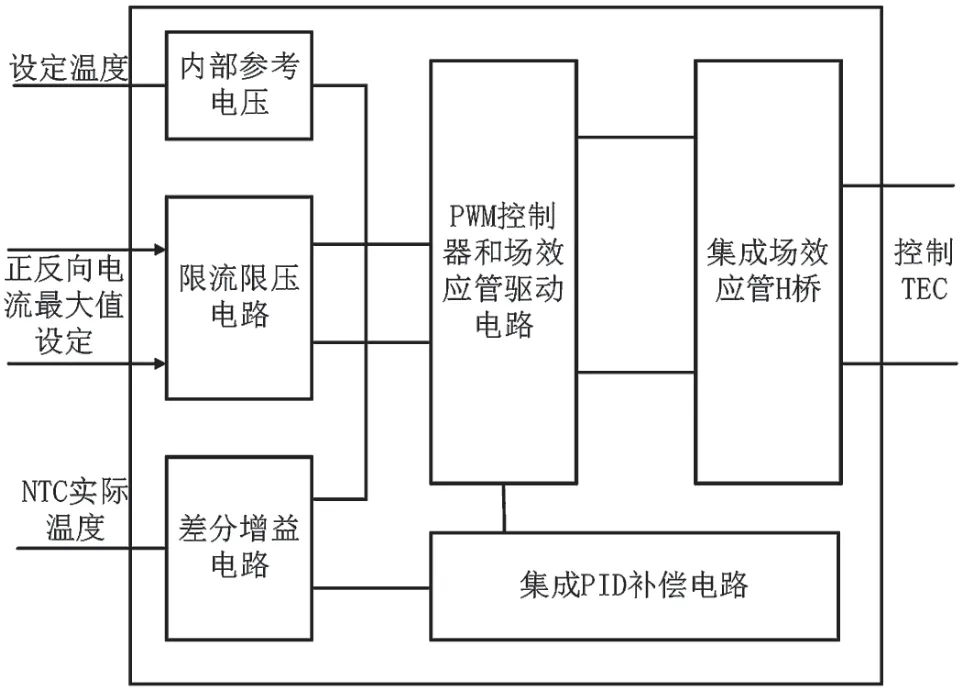

MAX1978 是Maxim 公司生產的一款體積小、安全性高以及精度高的溫度控制芯片。它的內部集成了自穩零斬波運算放大器、脈寬調制(Pulse Width Modulation,PWM)輸出、基準電壓源、H 橋電路以及TEC 驅動等模塊。自穩零斬波運算放大器通過引腳1(OS2)和引腳47(CS)分別與DBR激光器的TEC 正負兩端相連,用來檢測TEC 的電流。它還與一個內部積分放大器連接,加上外圍電路,共同組成了(Proportion Intergration Differentiation,PID)補償網絡,大大提高了溫度控制精確度。MAX1978 內部結構和工作原理如圖3 所示。熱敏電阻檢測TEC 的溫度,然后將其兩端的電壓和設定的參考溫度對應的電壓進行對比。兩者的電壓差輸入自穩放大器,其輸出將會經過PID 補償網絡后進入脈寬調制輸出PWM 控制器,最后通過FET 對TEC 進行控制,以調節電流的方向和大小,實現制冷和加熱,直到激光器的工作溫度和所設定的溫度相同[10]。

圖3 MAX1978 內部構成及工作原理

3.2 芯片外圍電路設計

以MAX1978 為核心的溫控電路如圖4 所示。MAX1978 共有48 引腳,采用5 V 電源供電,內部有1.5 V 高精度參考電壓源,可通過引腳46(REF)輸出。

芯片可以通過引腳36(FREQ)進行開關頻率的設置。當該引腳接地時,頻率設置為500 kHz;當該引腳接電壓源時,頻率設置為1 MHz。芯片的引腳41(MAXV)可以設定TEC 兩端的最大電壓:

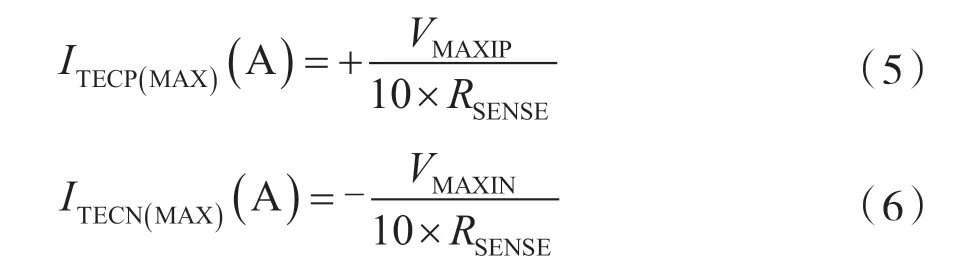

式中,VMAXV由引腳46(REF)分壓獲得,可以根據TEC 能夠承受的最大電壓設計分壓電路,從引腳46(REF)處的基準電壓分壓獲得合適的電壓。TEC 通過的最大正反向電流可以通過引腳39(VMAXIP)和引腳40(VMAXIN)來設置。其中,最大正向電流和最大反向電流分別為:

微電阻RSENSE連接在引腳47(CS)和引腳48(OS1)之間。因為最大電壓值是固定的,所以可以通過選取RSENSE控制流經TEC 的電流值。

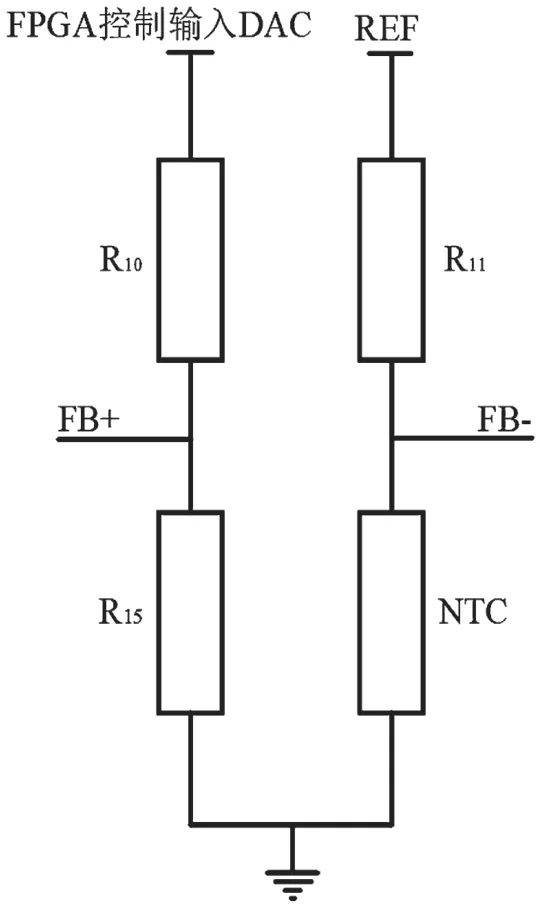

芯片的引腳18(FB-)和引腳19(FB+)分別連接DBR 激光器的實時溫度電壓和用戶設定的溫度電壓。這兩個電壓分別連接差分增益電路的反向和同向輸入端。本設計使用FPGA 控制DA 模塊的輸出電壓來控制溫度設定值對應的電壓,電橋電路如圖5 所示。

其中,NTC 是DBR 激光器內部集成的負溫度系數的熱敏電阻,其阻值會隨著激光器內部的溫度變化而變化。FPGA 控制輸入DAC 為溫度設定點,連接FPGA 控制的DA 模塊輸出端口。REF 連接芯片MAX1978 的引腳46(REF)輸出的參考電壓。當激光器內部溫度和設定溫度不同時,R15和NTC 兩端存在電壓差。該電壓差會從芯片的引腳18(FB-)和引腳19(FB+)輸入,從而控制TEC 驅動電流來實現激光器的制冷和制熱,直到電橋平衡。兩端電壓差為0 V,從而達到溫度穩定。

圖5 溫度控制電橋電路

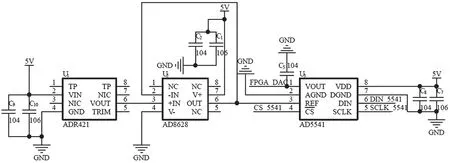

FPGA 控制的DA 芯片選擇ADI 公司的16 位數模轉換器AD5541。另外,選擇芯片ADR421BRZ(溫漂3 ppm)給AD5541 提供基準電壓,選擇芯片AD8628(溫漂小于0.002 μV/℃)作為基準電壓緩沖的自穩零運算放大器,從而實現高精度的電壓輸出。DA 模塊電路如圖6 所示。

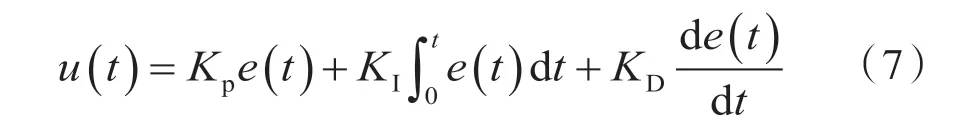

PID 溫度補償網絡很大程度上決定了整個溫控模塊的響應速度和控制精度。圖4 中C18、C19、C20、R7、R8、R13以及芯片內部集成的運算放大器共同組成了模擬PID 溫度補償電路[11]。PID 的數學模型為[12]:

圖6 DA 模塊電路圖

式中,Kp為比例增益系數,KI為積分增益系數,KD為微分增益系數。模擬PID 溫度補償電路需要根據實際測試情況不斷調整這3 個參數,不斷更換其中的電容電阻,以達到最優的控制效果,最終得到電路中各個參數值:C18=10 μF,C19=1 μF,C20=0.047 μF,R7=100 kΩ,R8=20 kΩ,R13=1 MΩ。

4 驅動電路性能測試

為了驗證DBR 激光器驅動電路的性能,需要對其進行測試。首先測試電流源芯片MAX5113 輸出的3 路電流穩定性,其次測試溫控電路的控溫效果,最后測試激光器輸出波長的穩定性。

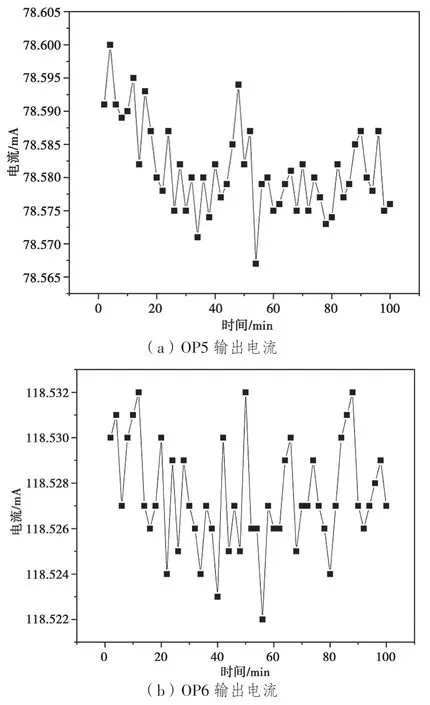

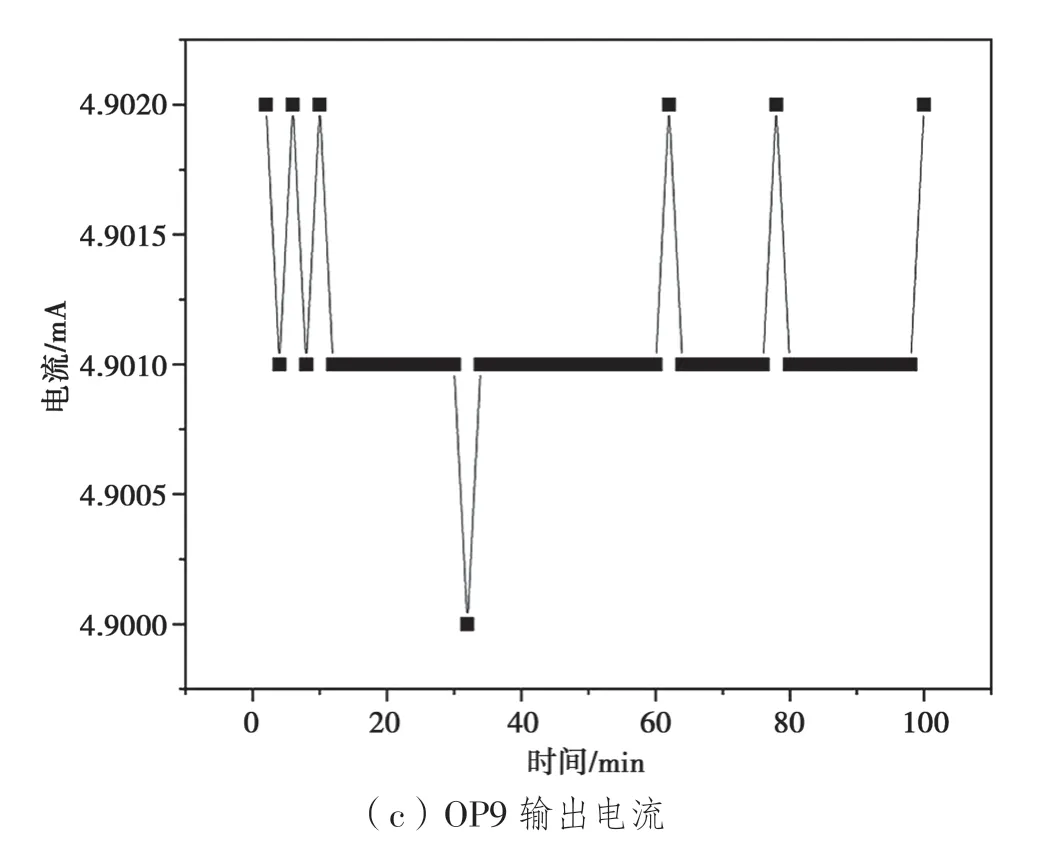

4.1 電流穩定性測試

測試實驗中,設置MAX5113 的OP5 通道輸出電流78.58 mA,OP6 通道輸出電流118.53 mA,OP9 通道輸出電流4.90 mA。使用KEITHLEY 6 位半數字萬用表,每隔2 min 對3 個通道實際輸出電流值進行測量,連續測量100 min。電流穩定性曲線如圖7 所示。由圖7 可知,在100 min 內OP5、OP6、OP9 輸出電流的最大誤差值分別為0.02 mA、0.008 mA、0.002 mA,計算可得此3 通道輸出電流的穩定度分別為0.025 4%、0.006 74%、0.040 8%。

圖7 電流穩定性曲線

4.2 溫度穩定性測試

設定DBR 激光器溫度為25 ℃,使用KEITHLEY 6 位半數字萬用表,每隔2 min 對溫控電路中FB-點的電壓(即激光器內部熱敏電阻的分壓值)進行測量,連續測量100 min,結果如圖8 所示。由圖8 可知,在100 min 內FB-點的電壓最大變化值為0.09 mV,換算可得激光器的溫度波動最大為0.005 8 ℃。

圖8 FB-點電壓

4.3 激光器輸出波長穩定性測試

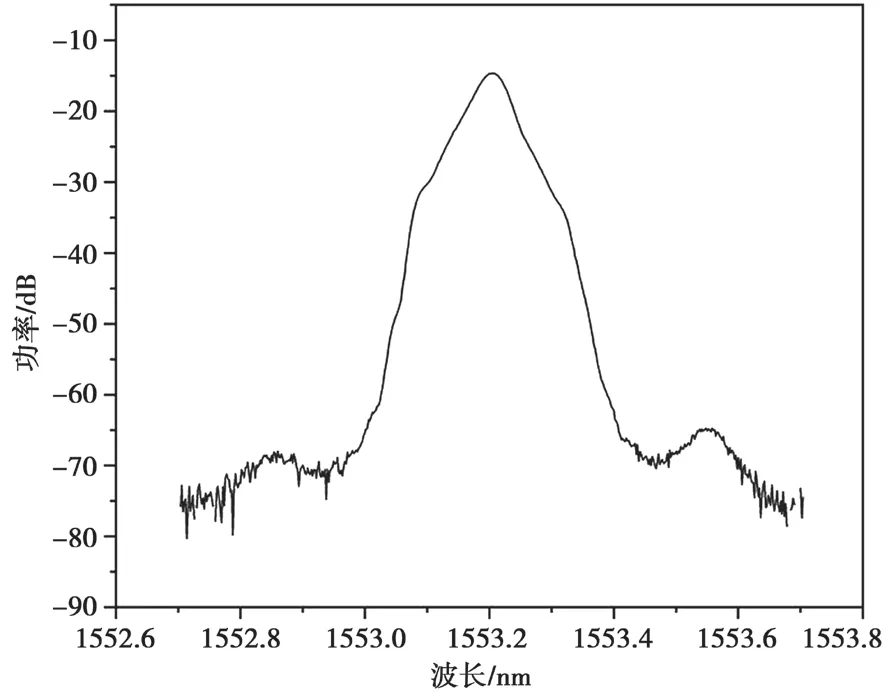

為驗證驅動電路對DBR 激光器輸出波長的控制效果,使用日本橫河公司的AQ6374 型光譜分析儀對激光器輸出波長進行測試。激光器輸出波形如圖9 所示。

由于Gain 電流的變化只對激光器輸出功率有影響,對輸出波長幾乎沒有影響。設置Gain 電流為120 mA 保持不變,在Phase 電流為0 mA 時,使Grating電流從0 mA 到100 mA 變化,每次變化0.5 mA,記錄激光器輸出波長。輸出波長變化如圖10(a)所示。設置Gain 電流為120 mA 保持不變,在Grating 電流為0 時,使Phase 電流從0 到5 mA 變化,每次變化0.05 mA,記錄激光器輸出波長。輸出波長變化如圖10(b)所示。由圖10 可知,激光器輸出波長可在1 544 ~1 553 nm 之間調諧。Grating 電流在0 ~100 mA逐漸增大時,輸出波長逐漸減小;Phase 電流在0 ~5 mA 變化時,輸出波長可以變化0.3 nm。

圖9 激光器輸出波形

圖10 輸出波長變化

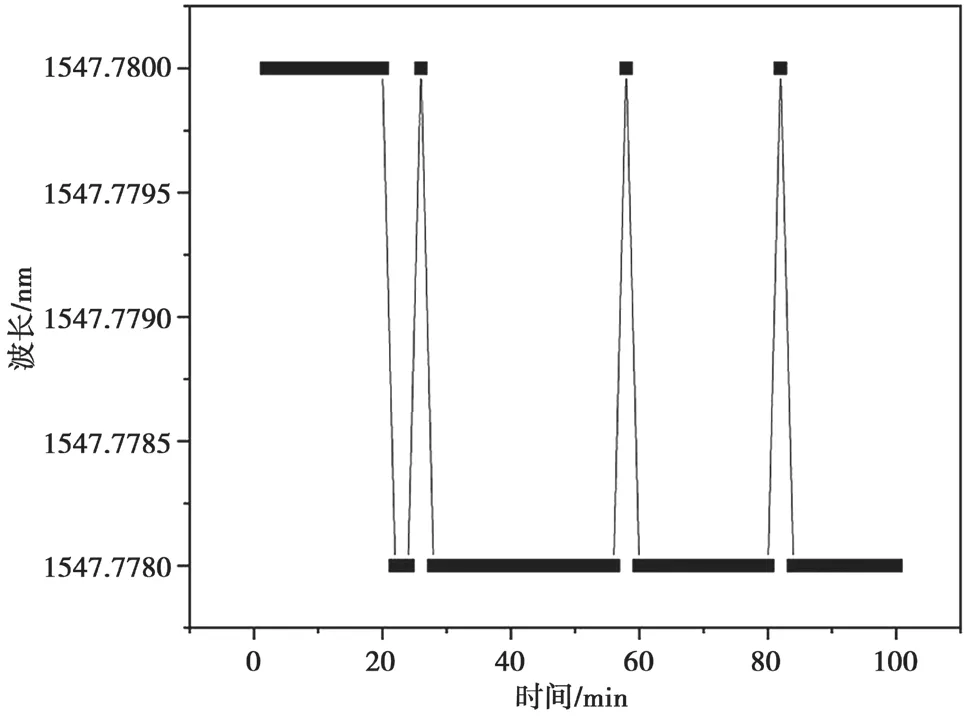

設置激光器在Gain 電流為120 mA、Grating 電流為22.5 mA、Phase 電流為1.8 mA、溫度為25 ℃時工作,每隔2 min 對激光器輸出波長進行記錄,連續測量100 min。輸出波長穩定性曲線如圖11 所示。由圖11 可知,在100 min 內激光器輸出波長的最大波動為0.002 nm,輸出波長穩定性較好。

圖11 輸出波長

5 結 語

本文以FPGA 為核心,使用高精度電流源芯片MAX5113 和溫控芯片MAX1978 實現了DBR 激光器的驅動及溫控電路設計。設計的電路能夠實現電流的連續可調,而且保證了激光器工作溫度穩定。實驗測試結果表明,3 路輸出電流穩定度分別可達0.025 4%、0.006 74%、0.040 8%,溫度波動僅為0.005 8 ℃,輸出波長在1 544 ~1 553 nm 之間可調,最大波動為0.002 nm。綜上所述,系統穩定性良好,滿足實際需求。