CeO2對高爐噴吹煤粉助燃機理的分析

李 煒,馮 帥,劉小杰

(河鋼集團邯鋼公司 邯寶煉鐵廠,河北 邯鄲 056000)

高爐冶煉追求高產穩產的同時,對燃料比、煤比、焦比等經濟指標也有較高的要求。焦炭價格約為2000~3000元/噸,噴吹煤價格約為800~1000元/噸,價格相差較大,提高煤比降低焦比能夠產生巨大的經濟效益。目前在大幅度提高噴煤量的同時,會降低煤粉的燃燒率,產生大量的未燃煤粉,這會對高爐操作產生不利影響,例如壓差升高、透氣性降低。在煤粉中加入一定比例的助燃劑可以有效提高煤粉的燃燒率,例如稀土金屬氧化物CeO2,在風口回旋區燃燒時間極其有限的條件下,能夠加快煤粉的燃燒速度,縮短燃燒時間,提高燃燒率和煤焦置換比,為進一步增加噴煤量奠定基礎。截止目前來看,CeO2作為有效助燃劑的助燃機理尚未有明確的研究[1-3]。

1 試驗方案

目前大多數鋼鐵企業的高爐均采用煙煤與無煙煤混噴模式,以邯鋼為例,煙煤比例為40%,無煙煤比例為60%進行試驗。表1為煙煤和無煙煤的工業分析和元素分析。

由表1可知,煙煤的含碳量為55.08%,無煙煤為77.43%,煙煤的揮發份為28.47%,無煙煤為9.92%,從含碳量和揮發份來看,煙煤的燃燒率高于無煙煤,無煙煤的發熱值高于煙煤。兩種原煤的灰分分別為10.91%、11.84%,均符合高爐噴吹用煤的要求(A<12%)。元素分析中,有害元素S分別為0.40%、0.43%,能滿足要求(S<0.5%),煙煤的O元素含量高達14.96%,這也是煙煤發熱值低的原因之一。

表1 原煤的工業分析和元素分析一覽表

試驗選用的CeO2為純試劑(純度>99.0%)。模擬工業制粉條件,將煙煤和無煙煤按照4∶6進行混合,添加一定比例助燃劑CeO2(添加量為1%),使用實驗室球磨機磨制成粒度小于200目占70%的合格煤粉,供試驗使用。試驗選用煤粉燃燒爐,稱取混合煤粉放入噴煤裝置,試驗熱風爐溫度為1000 ℃,燃燒爐溫度為1250 ℃。煤粉在燃燒爐燃燒后,氣體通過除塵器排出,未燃煤粉則留在收灰槽內,收集后分別X射線衍射檢測(XRD)和掃描電子顯微鏡檢測(SEM)。

2 熱重-差熱試驗分析

原煤中固定碳的差熱(DTA)、熱重(TG)曲線如圖1所示,添加助燃劑CeO2的DTA、TG曲線如圖2所示。通過分析添加CeO2前后的拐點溫度、峰值1溫度、峰值2溫度,研究其助燃機理。煤粉的拐點溫度即是揮發分開始燃燒放熱溫度,峰值1溫度即是揮發分燃燼溫度,峰值2溫度即是揮發分延遲釋放溫度。

圖1 原煤固定碳的差熱、熱重分析曲線Fig.1 DTA and TG curves of raw coal′s fixed carbon

由表2可知,在DTA曲線中原煤的拐點溫度為566.3 ℃,而添加助燃劑CeO2煤粉的拐點溫度為538.8 ℃,下降了27.5 ℃。原煤峰值1溫度為682.3 ℃,而添加助燃劑CeO2煤粉的峰值1溫度為654.0 ℃,下降了28.3 ℃,對比原煤和添加CeO2煤粉的峰值2溫度可以發現,溫度也下降了0.9 ℃,可見CeO2對煤粉燃燒有較好的促進作用。

圖2 添加CeO2的煤粉固定碳差熱、熱重分析曲線Fig.2 DTA and TG curves of pulverized coal added with CeO2

表2 固定碳樣品DTA曲線特征點

根據研究發現,C的燃燒屬于氣固兩相反應,冶金物理化學中氣相和固相進行化學反應是因為兩者存在一定的電動勢之差,助燃劑CeO2在C燃燒的過程中產生離子Ce4+,Ce4+在C表面與含氧官能團、不飽和烴官能團結合成Ce4+(CO-)4,這就降低了氣固兩相之間的勢能壘,間接地降低了煤粉燃燒的活化能,因此助燃劑CeO2能夠降低煤粉的拐點溫度[4]。隨著溫度的升高,煤粉顆粒受熱分解過程中,絡合鹽Ce4+(CO-)4有兩方面作用,一是可以減弱C結構的橋鍵結合力、弱化其連接程度,二是一定程度上可以改變C的晶格結構,最終促進揮發份提前釋放,因此峰值1和峰值2溫度均降低。

原煤中固定碳的熱重(TG)曲線特征點著火點溫度、燃燼點溫度見表3所示。

表3 樣品TG曲線分析結果

由表3可知,在TG曲線中原煤的著火點溫度為594.4 ℃,而添加助燃劑CeO2煤粉的著火點溫度為555.5 ℃,下降了38.9 ℃。原煤的燃燼點溫度為1287.3 ℃,而添加助燃劑CeO2煤粉的燃燼點溫度為1208.5 ℃,下降了78.8 ℃。根據高爐噴煤實際情況可知,煤粉在風口回旋區的燃燒有以下兩個特點,一是C充足而O不足;二是燃燒時間極短,只有10 ms左右,燃燒空間非常狹小。助燃劑CeO2能夠有效降低煤粉的著火點溫度和燃燼點溫度,有利于提高煤粉在風口回旋區的燃燒率。

此外,在進行煤粉熱重試驗時,隨著溫度的升高,添加CeO2的煤粉先于原煤達到著火點溫度,而且燃燒反應溫度區間為653.0 ℃,小于原煤的燃燒反應溫度區間692.9 ℃,燃燒過程區間變窄,提高了煤粉中固定碳的燃燒速度,綜上推斷,在高爐風口回旋區助燃劑CeO2可以提高煤粉的燃燒率,降低未燃煤粉的數量,為高爐順行和進一步提高煤比奠定基礎條件。

3 XRD檢測分析

X射線衍射檢測分析簡稱XRD,它能檢測出未燃煤粉微晶結構的變化。XRD圖譜中(002)峰是指固定碳芳香片層的堆砌高度,用微晶參數Lc表示。(100)峰是指芳香片層的直徑,用微晶參數La表示。Scherrer方程可以計算出微晶參數Lc和La,如下所示。

(1)

(2)

將原煤經過燃燒后的未燃煤粉進行XRD檢測,如圖3所示。將添加助燃劑CeO2煤粉經過燃燒后的未燃煤粉進行XRD檢測,如圖4所示。

由表4可知,通過對原煤燃燒后的未燃煤粉進行XRD檢測,微晶參數Lc和La分別為1.2337nm、2.5165nm,添加助燃劑CeO2的煤粉經燃燒后的未燃煤粉微晶參數Lc和La分別為1.2404nm、2.5632nm,Lc相比于原煤增加了0.0067nm,La增加了0.0467 nm,可見,(002)峰和(100)峰的衍射強度均有所增強。

圖3 原煤未燃煤粉的XRD譜圖Fig.3 XRD spectrum of unburned coal from raw coal

圖4 添加CeO2未燃煤粉的XRD譜圖Fig.4 XRD spectrum of unburned coal from raw coalcoal added with CeO2

表4 添加CeO2未燃煤粉的微晶參數

助燃劑CeO2在燃燒過程中會產生絡合鹽Ce4+(CO-)4,絡合鹽Ce4+(CO-)4有以下三方面作用,一是Ce4+(CO-)4極易于煤粉中固定碳的芳香環、脂肪鏈碳產生反應,促使較大分子和芳環支鏈斷裂,生成CO和CO2,從而減少了非芳香結構的比例,因此,微晶參數Lc和La均呈上漲趨勢。二是CeO2可以催化煤粉燃燒產生大量的sp2雜化碳原子,又稱自由基碳原子,快速燃燒后產生了較多的碳基碎片,由于時間和空間的限制沒來得及完全燃燒,形成了焦狀物,這也會使得微晶參數Lc和La增加。三是,Ce4+(CO-)4能夠促進脫氫縮聚反應,這也反映了高聚合度的芳香環脫氫后成為未燃煤粉[5]。

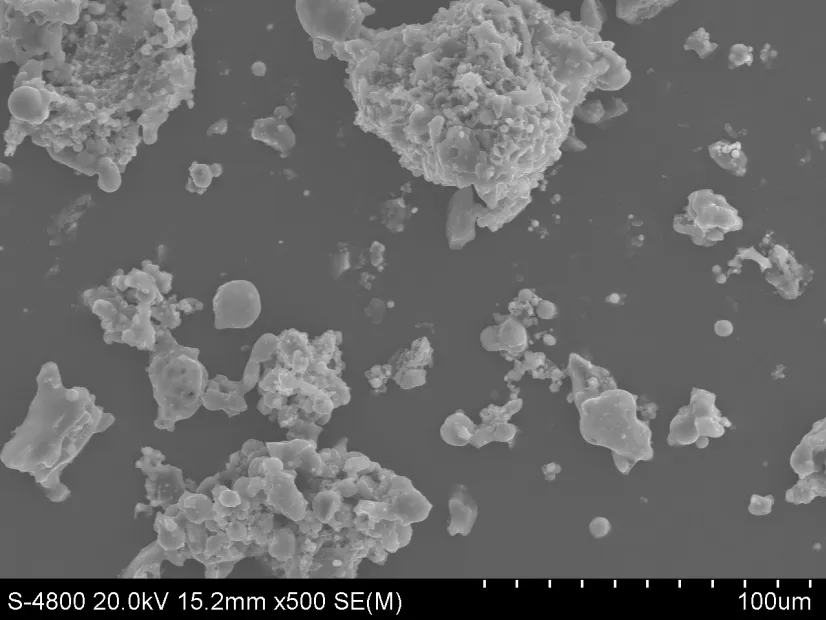

4 SEM檢測分析

掃描電子顯微鏡簡稱SEM,可以直觀的反映出物質的結構尺寸、外觀形貌等。將原煤經過燃燒后的未燃煤粉進行SEM檢測,如圖5所示。將添加助燃劑CeO2煤粉經過燃燒后的未燃煤粉進行SEM檢測,如圖6所示。

圖5 原煤未燃煤粉的SEM圖Fig.5 SEM of unburned coal from raw coal

圖6 添加CeO2未燃煤粉的SEM圖Fig.6 SEM of unburned coal added with CeO2

通過掃描電子顯微鏡檢測可知,原煤未燃煤粉顆粒的平均粒徑為6.08 μm,添加CeO2后,未燃煤粉的平均粒徑僅為2.60 μm,減小了3.48 μm。掃描電子顯微鏡可以直觀地看出煤的空隙結構和外觀形貌,隨著助燃劑CeO2的加入,外觀形貌變得極不規則,煤粉顆粒的空隙也大量增多。根據研究發現,助燃劑CeO2能夠加快煤粉中大分子支鏈、芳香環支鏈的斷裂,形成大量的芳烴、芳基碎片并脫離芳聚物的束縛,與氧氣相遇燃燒使得煤粉顆粒表面積進一步增大,煤顆粒中孔隙的增多會使碳基碎片再次破碎為更小的碎片,因而未燃煤粉的平均粒徑大大減小[6]。可以推斷,CeO2能提高煤粉在高爐風口回旋區的燃燒率,降低未燃煤粉的數量。

煤粉的燃燒基本可以分為三個階段,首先是煤粉受熱到一定程度后開始釋放揮發分,之后揮發分開始燃燒,最后煤粉中固定碳進行燃燒。煤粉中揮發份釋放、析出時,煤粉顆粒的外觀形貌和內部結構并未發生變化。CeO2主要對煤粉揮發分的燃燒和固定碳的燃燒起催化作用。煤粉揮發份開始燃燒并產生大量熱量,促進固定碳達到燃點開始燃燒,兩者相互促進,煤顆粒同時進行著物理變化和化學變化,物理變化是塑性變形、膨脹、破碎等,化學變化是燃燒、放熱等,最終煤顆粒的外觀形貌和內部結構均產生變化,導致未燃煤粉平均粒徑大大減小。

5 結論

(1)隨著助燃劑CeO2的加入,DTA曲線的拐點溫度、峰值1溫度、峰值2溫度均下降,TG曲線著火點溫度、燃燼點溫度均下降,CeO2對煤粉燃燒有較好的促進作用,有利于提高煤粉在風口回旋區的燃燒率。

(2)通過對原煤和添加助燃劑CeO2的煤粉燃燒后的未燃煤粉進行XRD檢測,微晶參數Lc和La分別為增加了0.0067 nm、0.0467 nm,(002)峰和(100)峰的衍射強度均有所增強。

(3)通過掃描電子顯微鏡檢測,隨著助燃劑CeO2的加入,外觀形貌變得極不規則,煤粉顆粒的空隙也大量增多。原煤未燃煤粉顆粒的平均粒徑為6.08 μm,添加CeO2后,未燃煤粉的平均粒徑僅為2.60 μm,減小了3.48 μm。