胎圈鋼絲用SWRH77A線材的研制與開發

李西德,黃振國,郭建華,藍毅維

(柳州鋼鐵股份有限公司,廣西 柳州 545002)

胎圈鋼絲作為骨架材料在子午線輪胎中被廣泛應用,其主要作用為固定輪轂與胎體的連接,服役過程承受彎曲、拉伸、扭轉、復合交變載荷以及沖擊載荷,要求其具備動態彈性率大、強度高、拉伸蠕變小、尺寸穩定性好、彎曲剛度高等特性,這些特性決定了胎圈鋼絲用線材必須滿足高強度、高潔凈度、高韌性、均勻的索氏體組織以及完好的表面質量[1]。柳鋼為優化品種結構,拓展國內外精品工業線材市場,進行了高性能胎圈鋼絲用SWRH77A高碳鋼線材的研制與開發。

1 化學成分及工藝路線

1.1 成分設計

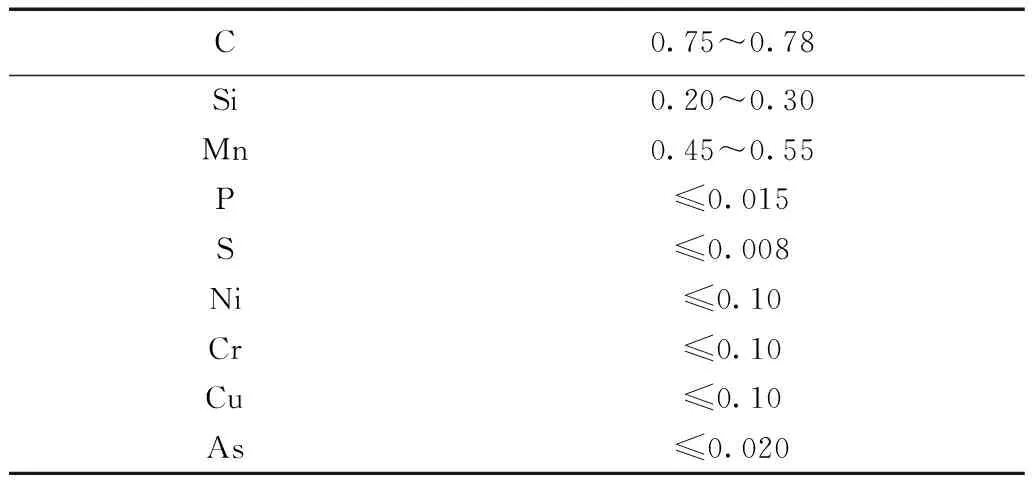

胎圈鋼絲用線材后續需要進行深拉拔加工,其技術及質量要求相比預應力鋼絞線用鋼等線材更為嚴格。為滿足加工性能和成品鋼絲使用性能的需求,必須收窄化學成分控制范圍,降低有害元素及殘余元素含量,SWRH77A線材設計化學成分見表1。

表1 SWRH77A線材化學成分(質量分數,%)

1.2 工藝路線

SWRH77A鋼生產工藝流程為:高爐鐵水→KR鐵水預脫硫→150 t 頂底復吹轉爐→LF精煉→RH精煉→165 mm×165 mm小方坯連鑄(8機8流)→鋼坯檢驗→步進梁式加熱爐加熱→高壓水除鱗→控制軋制→控制冷卻→檢驗、包裝、入庫。

2 生產過程控制

2.1 煉鋼工藝

2.1.1 轉爐冶煉

采用150 t 頂底復吹轉爐進行吹煉,總裝入量為155~160 t,要求使用脫硫鐵水和優質廢鋼,降低鋼中有害元素和殘余元素含量。保證鐵水中硅質量分數為0.40%~0.60%,穩定轉爐拉碳終點控制,杜絕鋼水過氧化。控制轉爐終點出鋼w(C)=0.08%~0.15%,以降低終點鋼水氧含量,減少一次氧化夾雜。采用“雙渣留渣”技術,實現低磷P出鋼,加強出鋼過程擋渣操作,采用擋渣帽和擋渣錐雙擋渣出鋼,嚴格控制下渣量小于50 mm。采用硅錳、中碳錳鐵、高碳鉻鐵進行脫氧合金化,嚴禁加入任何含鋁、鈦的合金和脫氧劑,確保鋼水中w(Als)≤0.0010%。

2.1.2 LF-RH雙聯精煉

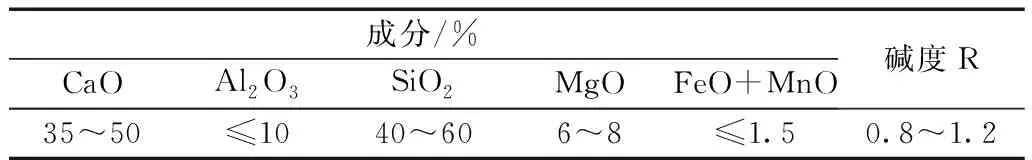

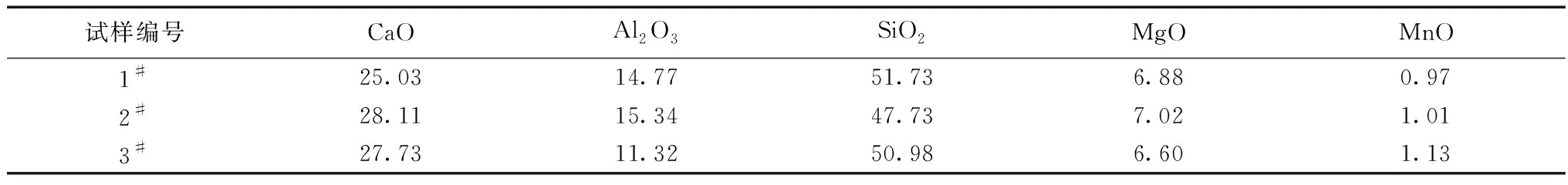

非金屬夾雜物會破壞金屬的連續性,造成應力集中,在拉拔或扭轉時首先在夾雜物上形成微裂紋,隨后長大、拓展最終導致材料斷裂。胎圈鋼絲拉拔變形比高達95%以上,扭轉次數要求大于28次,這就要求SWRH77A鋼在生產時必須采用夾雜物塑性化控制技術[2-6],通過渣-鋼界面反應的二次精煉嚴格控制大顆粒和脆性夾雜物,采用CaO-Al2O3-SiO2精煉渣系,LF精煉前期用石灰、螢石造高堿度渣脫氧、脫硫,后期加入石英砂造酸性渣,精煉渣的堿度(CaO/SiO2)控制在0.8~1.2,Al2O3質量分數控制在10%以下,使鋼中夾雜物的成分處于低熔點的塑性區間,此時該夾雜物具有良好的形變能力,可在軋制和拉拔時隨著基體的伸長而伸長,從而減少拉拔斷絲率[7-8]。LF精煉終渣主要成分和堿度見表2。

表2 LF精煉終渣主要成分和堿度

RH真空精煉的主要目的為脫氣和去夾雜。生產過程保證真空度≤67 Pa,純脫氣時間15~20 min,真空精煉結束后必須保證20 min以上的鋼液鎮靜時間,以促進鋼液中的大顆粒夾雜物上浮,提高鋼的潔凈度。

2.1.3 連鑄

用小方坯生產高碳鋼,鑄坯中心疏松、縮孔和偏析等缺陷對軋后線材產品的拉拔性能有重要影響。采用低拉速、低冷卻強度、低過熱度的“三低”工藝,控制拉速1.6~1.7 m/min,二冷比水量0.6 L/kg,鋼水過熱度控制在25~35 ℃范圍,提高鑄坯中心等軸晶比例,使溶質元素分散在較寬范圍內的枝晶之間,減輕中心元素的聚集,從而降低鑄坯中心偏析度。此外,采用結晶器+凝固末端組合電磁攪拌技術(M+F-EMS),進一步減輕中心疏松、縮孔和偏析等缺陷。連鑄過程采用全程保護澆鑄工藝,大包保護套管與浸入式下水口必須裝密封墊并進行吹氬保護,中間包用覆蓋劑完全覆蓋鋼水液面,杜絕鋼水裸露,避免鋼水二次氧化。使用塞棒中間包澆鑄控流技術實現連鑄恒拉速,將液面波動穩定控制在±3 mm范圍,避免拉速波動造成鋼水液面卷渣,提高鑄坯潔凈度。

2.2 軋鋼工藝

2.2.1 加熱工藝

為防止表面脫碳嚴重和大量氧化鐵皮的產生,合理制定加熱工藝參數和加熱制度。采用步進式加熱爐進行加熱,爐內壓力保持微正壓,調整加熱爐空燃比確保爐膛呈弱還原性氣氛,避免盤條脫碳層超標。嚴格控制鋼坯在高溫區的加熱時間,并根據入爐鑄坯溫度調整加熱段目標溫度,防止出現過熱或過燒現象,出爐溫度控制在1080±30 ℃,要求出爐鑄坯頭尾溫差小于30 ℃。

2.2.2 軋制工藝

采用低溫開軋獲得較小的奧氏體晶粒,開軋溫度950~980 ℃。由于高碳鋼變形抗力大,粗、中軋需均勻分配壓下量,避免單機架壓下量過大,并保證合理的活套量及連軋常數。為有利于后道工序加工,對晶粒度及氧化鐵皮進行控制,入精軋溫度900~930 ℃,吐絲溫度860~880 ℃。高碳鋼盤條作為拉拔鋼絲的原材料,最優的組織為具有較大的冷塑性變形能力的索氏體組織,鐵素體含量應盡量少。通過大量試驗對比,將吐絲前穿水冷卻速度及吐絲后相變前的風冷速度控制在10~15 ℃/s范圍內,相變區間冷卻速度控制在8~10 ℃/s,可以最大限度地得到索氏體組織,線材的強度和韌性同時得到提高。

3 試制結果及分析

3.1 力學性能

試驗鋼軋制Φ5.5 mm規格盤條,其力學性能指標見4。盤條力學性能完全達到標準規定的同一爐號、同一公稱直徑及同一軋制制度的盤條抗拉強度的波動范圍不大于170 MPa的要求。

表3 SWRH77A盤條力學性能

3.2 金相組織

試驗鋼經控制軋制和控制冷卻后的軋態組織為索氏體+珠光體+鐵素體,經光學顯微鏡觀測,其索氏體含量達到93%以上,均未觀察到中心區域網狀滲碳體和馬氏體組織,如圖1所示。索氏體組織具有較高的強度和良好的塑性,拉拔性能優良,索氏體化率越高,越適合拉拔。試驗鋼盤條較高含量的索氏體組織保證了試驗鋼熱軋盤條的力學性能和拉拔性能良好。

圖1 SWRH77A盤條金相組織

3.3 非金屬夾雜物

鋼中全氧含量平均控制在0.0020%,A、B、C、D類非金屬夾雜物均控制在0.5級以下。盤條非金屬夾雜物數量及組成分析統計見表4、表5。

表4 非金屬夾雜物分析統計(N:個數;η:每100 mm2夾雜物個數)

表5 非金屬夾雜物組成(%)

鋼中非金屬夾雜物的組成控制情況較好,CaO-Al2O3-SiO2系夾雜物處于塑性區間范圍,未發現存在Al2O3等脆性夾雜物,非金屬夾雜物直徑全部在15 μm以下,極大地降低了拉拔過程中脆斷的可能性。

4 使用效果

SWRH77A胎圈鋼絲用盤條經貴州、廣東、湖南等終端用戶試用,Φ5.5 mm盤條經12道次連續拉拔至Φ1.65 mm鋼絲,總減面率Q=92%,中間無退回狀態下每道次平均減面率q=1-(1-Q)1/12=18.18%。拉絲工藝:Φ5.5 mm盤條→機械剝殼→在線酸洗→Φ5.05 mm→Φ4.52 mm→Φ4.07 mm→Φ3.66 mm→Φ3.30 mm→Φ2.97 mm→Φ2.67 mm→Φ2.42 mm→Φ2.19 mm→Φ1.96 mm→Φ1.77 mm→Φ1.65 mm。

柳鋼SWRH77A盤條制成的Φ1.65 mm鍍青銅回火鍍銅胎圈鋼絲成品性能較好,強度、扭轉性能、彎曲等指標具體見表6。

表6

5 結語

(1)該鋼種設定的化學成分、性能指標、工藝制度合理,實際生產的化學成分穩定,鋼中w(P)、w(S)、w(O)含量低,有利于成品的

拉拔深加工。

(2)連鑄通過低拉速、低冷卻強度、低過熱度工藝,采用結晶器+凝固末端組合電磁攪拌技術,方坯低倍質量較好,中心疏松0.5級,中心碳偏析度小于1.10,鋼中全氧含量平均控制在0.0020%,A、B、C、D類非金屬夾雜物均控制在0.5級以下。

(3)柳鋼SWRH77A盤條主要用于生產Φ1.65 mm的1870 MPa以上級別的鍍青銅回火胎圈鋼絲,無退火狀態下最大總減面率達到92%,拉絲成材率達到98%以上,強度、扭轉性能、彎曲等指標滿足用戶要求。