條形碼技術在馬鋼原輔料檢驗工作中的應用

王 雍,孫保東,楊勝利,周天武

(馬鋼股份公司檢測中心 安徽馬鞍山 243000)

1 系統簡介

原輔料檢驗信息條形碼管理系統(以下簡稱系統)是在馬鋼現有檢驗信息化平臺和物流信息化平臺上設計的程序軟件,通過內部網絡進行數據信息的連接和傳遞,同一個樣品在該程序軟件中設計有取樣、制樣、化驗三個不同的條形碼。條形碼是用多個寬度不等的黑條和空白,按照一定的編碼規則排列,表達一組信息的圖形標識符。在取樣、制樣、化驗不同工序檢驗點安裝掃碼槍、條碼打印機等硬件,打印對應的條形碼標簽,將條形碼標簽粘貼在樣袋上進行樣品標識,通過掃碼在不同工序間實現樣品交接和數據信息傳遞。

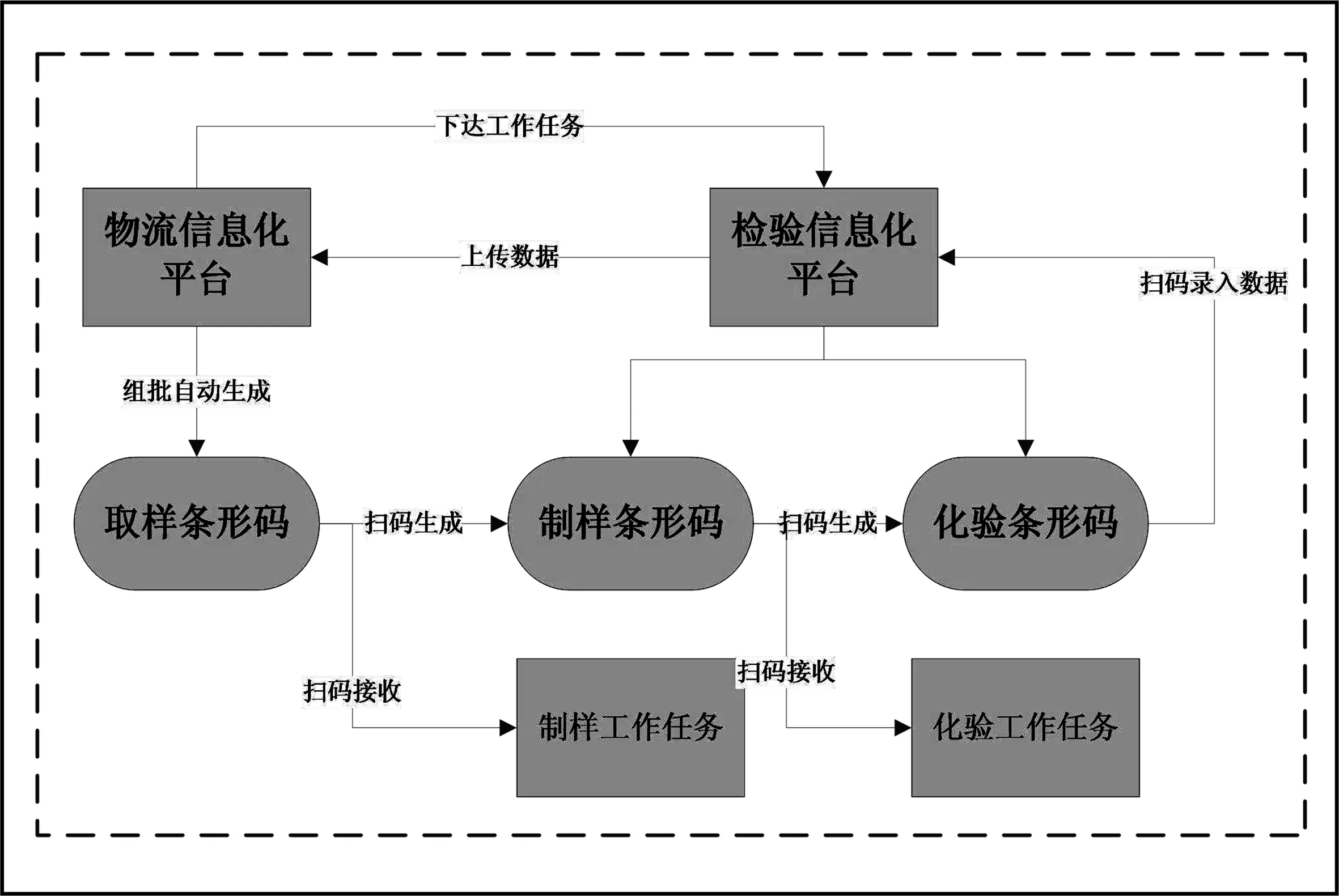

物流信息化平臺負責生成取樣條形碼,下達檢驗工作任務,接收檢驗數據。檢驗信息化平臺負責生成制樣條形碼和化驗條形碼,接收制樣和化驗工作任務,錄入和發送檢驗數據。

原輔料到貨組批在物流信息化平臺內完成,生成組批號,該組批號就是該批樣品的取樣條形碼號。檢驗信息化平臺通過掃取樣條形碼,生成制樣條形碼并接收制樣工作任務;通過掃制樣條形碼,生成化驗條形碼并接收化驗工作任務。

圖1 系統運行流程圖

2 系統操作使用

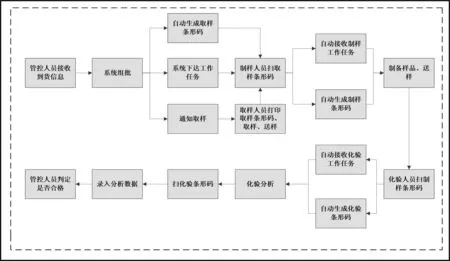

系統由管控、取樣、制樣和化驗工作人員操作使用,不同工作人員擁有對應的使用權限。同時設置有高級管理者,擁有對樣品取樣、制樣、化驗全流程信息數據的管理權限。

管控工作人員接收到貨取樣信息后,在物流信息化平臺內組批,自動生成取樣條形碼;下達工作任務至檢驗信息化平臺;并安排取樣工作人員到達現場進行取樣。

取樣工作人員完成取樣作業后,將樣品送至制樣單位,制樣工作人員通過掃取樣條形碼,在檢化驗信息化平臺內完成樣品登記,接收制樣工作任務,并生成制樣條形碼,完成取樣、制樣工序間的樣品交接。

制樣工作人員完成制樣作業后,將樣品送至化驗單位,化驗工作人員通過掃制樣條形碼,在檢化驗信息化平臺內接收化驗工作任務,并打印化驗條形碼,完成制樣、化驗工序間的樣品交接。

化驗工作人員完成樣品的化學分析后,掃化驗條形碼在數據錄入界面內檢索到當前批次,錄入數據后上傳至物流信息化平臺。

管控工作人員在物流信息化平臺內接收到檢驗數據后,進行審核上傳并完成判定工作。

系統高級管理者對樣品取樣、制樣、化驗、判定全流程的信息數據進行管理;同時退回、糾正系統使用過程中的誤操作。

圖2 系統操作流程圖

3 系統效果評價

2019年7月系統成功上線運行,上線至2020年10月共計2萬余批樣品通過本系統實現樣品和數據信息的傳遞,全面提升了馬鋼檢測中心原輔料檢驗信息的管理水平。

3.1 提升檢驗數據的安全性

取樣、制樣、化驗的工作人員在系統中只能使用各自對應的條形碼對同一批樣品進行身份標識,并且使用該身份標識在檢驗和物流兩個信息化平臺內完成檢驗信息和樣品數據的相關操作。該設計可以降低檢驗數據外泄風險,提升檢驗數據的安全性;同時屏蔽數據信息與供方等敏感信息的關聯性,排除社會因素的干擾和影響。

3.2 實現取制化全流程的檢驗進度管理

系統可自動記錄取樣組批時間、制樣掃碼時間、化驗掃碼時間、數據上傳審核時間、判定等節點時間,通過節點時間準確計算取樣、制樣、化驗、判定不同工序的檢驗耗時,實現取制化判全流程的檢驗進度管理。

3.3 提升樣品信息登記的工作效率

該系統是在檢驗和物流兩個信息化平臺內搭建,通過人工掃碼可直接完成樣品信息登記,并接收相應的檢驗工作任務,取消了人工錄入編碼登記樣品信息環節,減少不必要的人為操作失誤及重復作業,提升樣品信息登記的工作效率。

4 結語

隨著機器人技術和智能化技術的日益成熟,相關技術在冶金行業原輔料檢驗過程中進行應用已成為當前發展的一大趨勢,本系統的運用為馬鋼檢測中心之后建設的各類取制樣自動檢測線、智能制樣房等夯實樣品自動識別的技術基礎,為不同設備系統的聯動使用搭建了樣品信息傳遞的載體。