進路寬度對無底柱分段崩落法放礦效果的影響

馬 馳,路增祥,2,宋 超,于志宏,曹 朋,吳曉旭

(1.遼寧科技大學礦業工程學院,遼寧 鞍山 114051;2.遼寧省金屬礦產資源綠色開采工程研究中心,遼寧 鞍山 114051)

無底柱分段崩落法具有安全性高、成本低、適用范圍廣等特點,在金屬礦山中應用廣泛,但該方法為覆蓋巖下放礦,因此礦石損失與貧化較為嚴重[1],為解決這一問題,學者針對采場結構參數做了大量的研究工作。進路寬度是重要的結構參數之一,目前我國礦山常用的進路寬度在4 m左右,遠小于國外高水平礦山[2-3]。實踐證明,進路寬度的增加不僅能滿足大型機械設備的工作要求,也可以使放礦效果發生變化。為了解進路寬度對放礦效果的影響,黃滾等[4]通過分析進路礦柱的穩定性,提出了進路極限公式,同時結合技術經濟指標優化進路寬度,認為增加進路寬度會降低礦柱穩定性安全系數,進而提高礦石收益值;喬登攀等[5]分析了進路口礦石散體流動速度分布和散體移動概率密度,揭示了散體有效流動范圍以及進路寬度對礦石流動性的影響,認為采用增大進路寬度、全斷面均勻出礦等方法可使礦巖層平穩下降,減小了礦石與廢石的接觸面積,提高了放礦效果;陳小偉等[6]認為崩落采礦法中放出體形態與進路寬度呈指數關系;于志宏等[7]認為降低進路高度或增大進路寬度可以提高礦石回收率、降低貧化率。

上述研究從多個角度對進路寬度進行了分析,促進了無底柱分段崩落法的發展。為進一步系統地探究進路寬度對放礦效果的影響,本文以單進路放礦實驗為基礎,研究無底柱分段崩落法放礦過程中,進路寬度對放礦現象、放礦量、貧化率和回收率的影響,探究其變化原因,對優化采場結構參數、改善放礦效果有一定的實際意義。

1 實驗方案

1.1 實驗準備

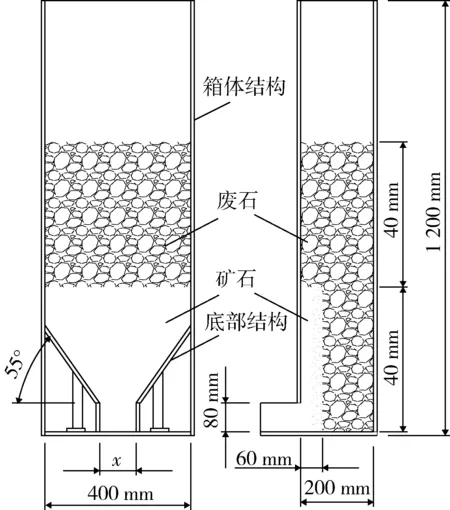

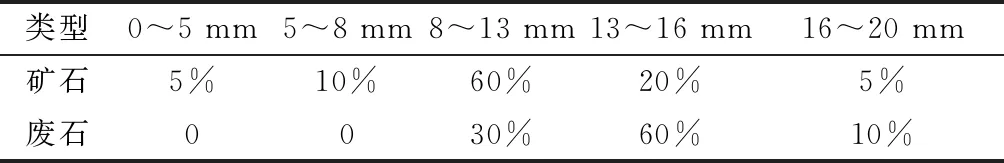

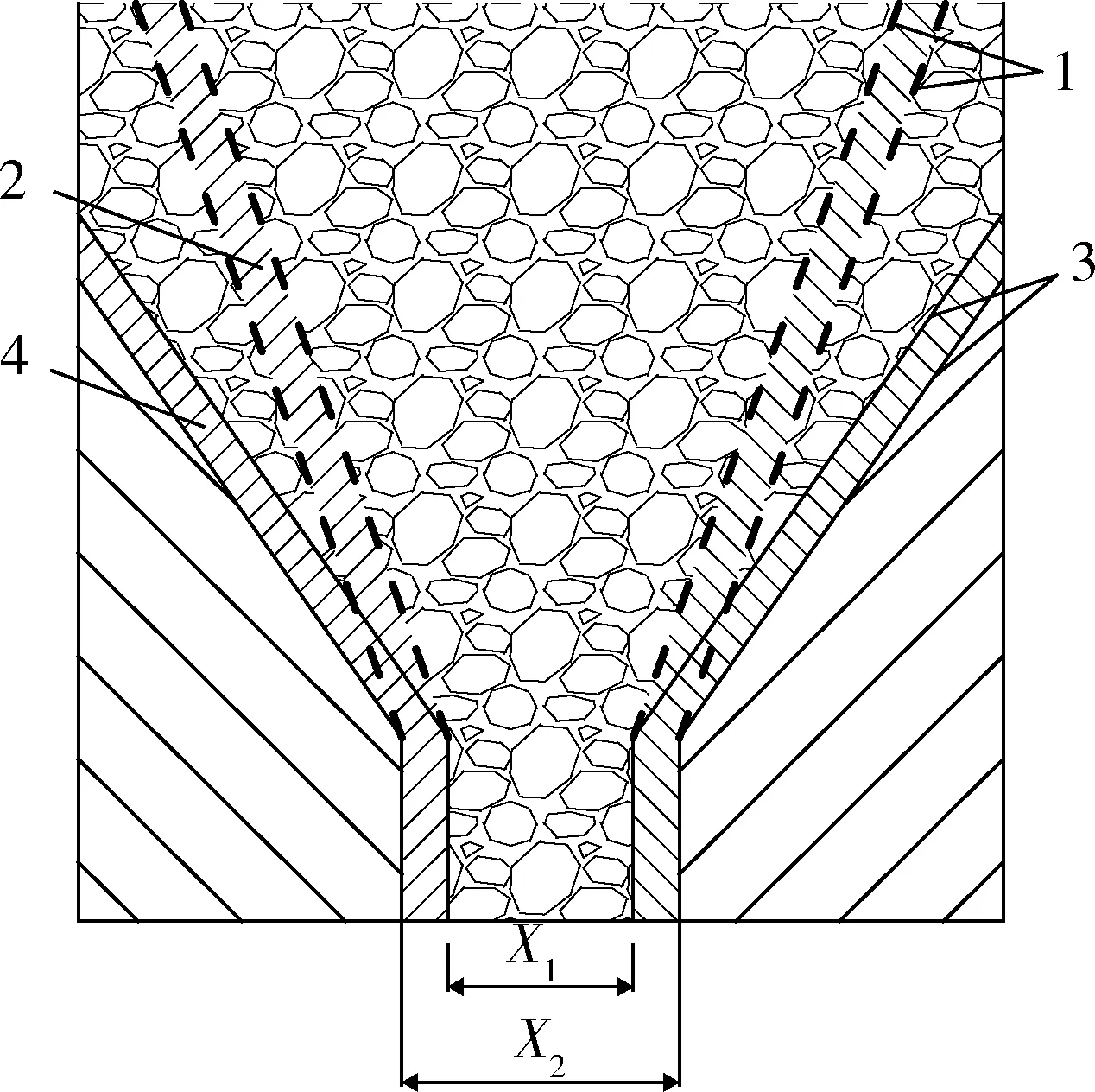

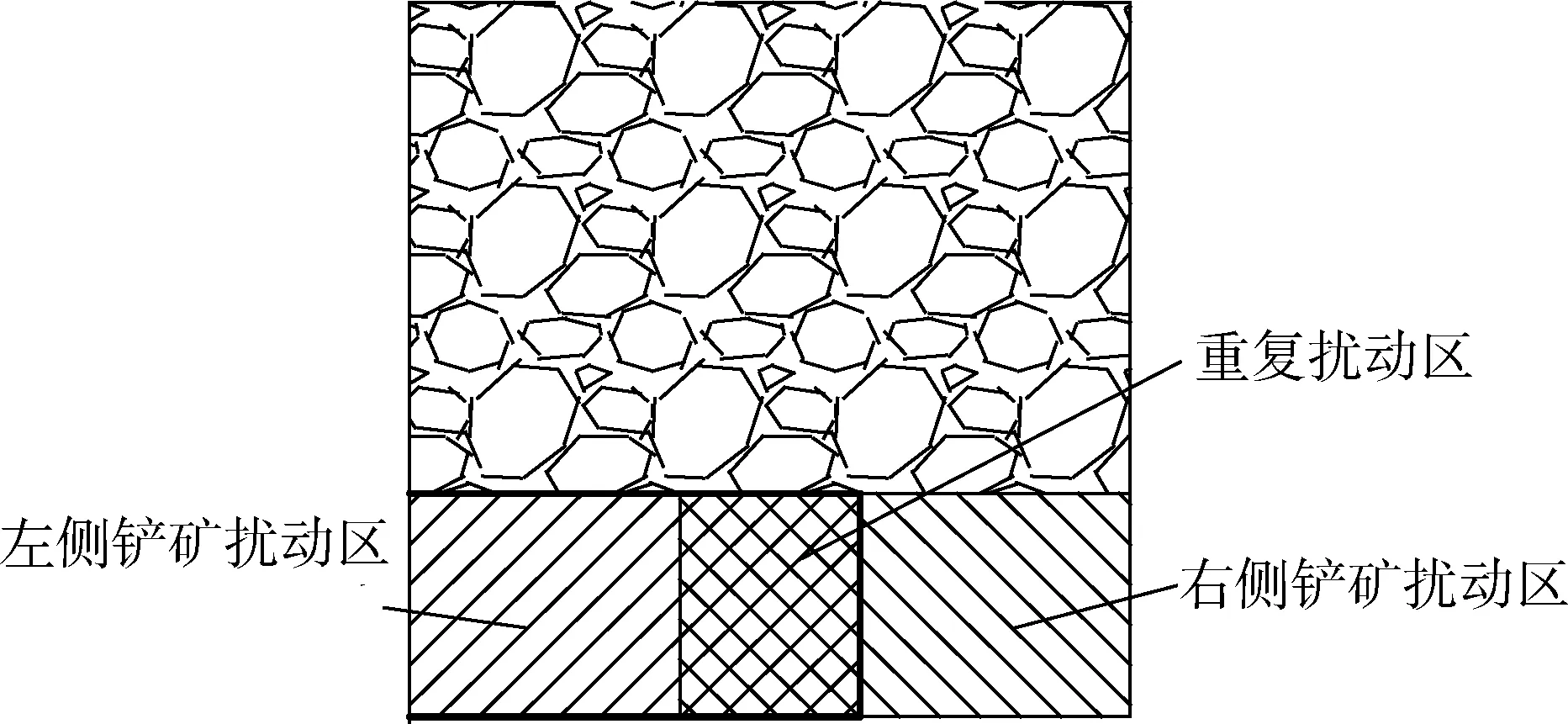

實驗模型由有機玻璃板制作,按幾何比1∶50模擬進路間距20 m、分段高度20 m、崩礦步距3 m、進路高4 m,覆蓋巖40 m。 進路寬度X取值為80 mm、90 mm、100 mm、110 mm、120 mm對應實際寬度4 m、4.5 m、5 m、5.5 m、6 m,實驗模型如圖1所示。實驗材料選用磁鐵礦和石英巖分別模擬礦石、廢石,其粒度組成見表1。

1.2 模型裝填及放礦要求

首先,根據進路寬度X值調整實驗模型的底部結構;其次,按照指定結構參數同步裝填礦石與廢石;最后,開始放礦工作,在進路口左右交替均勻出礦,每6鏟稱重一次,同時記錄礦石、廢石質量。當連續出現3次廢石量大于70%,停止出礦。

2 進路寬度對廢石漏斗、礦巖流動性的影響特征

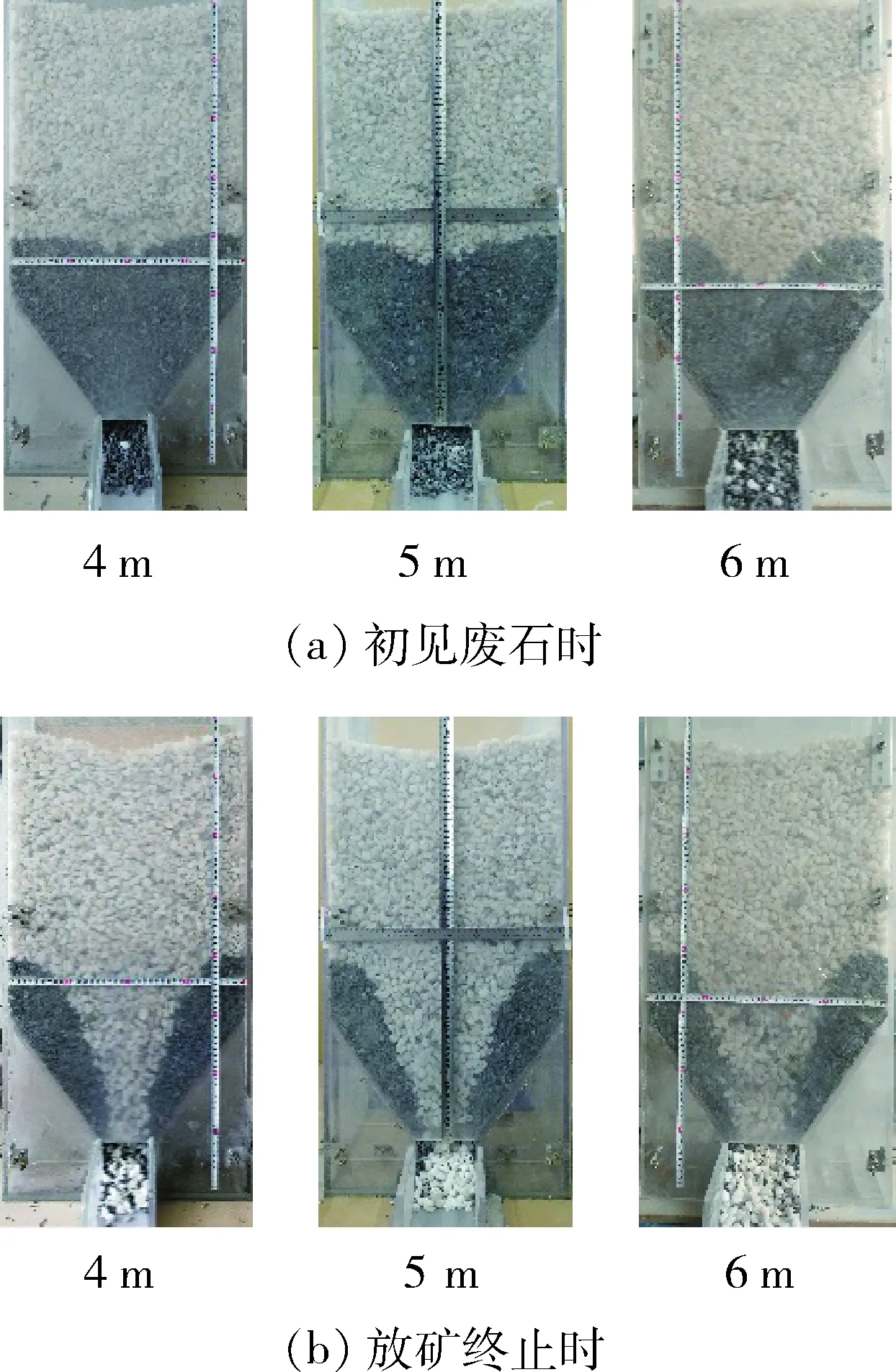

進路寬度分別為4 m、5 m、6 m情況下,初見廢石和截止放礦時的放礦漏斗正面照片如圖2所示。

廢石侵入前,進路寬度越大,廢石漏斗邊際線的頂點下降距離越大,如圖2(a)所示。終止放礦時,最終邊際線以進路口眉線兩側端點為頂點,隨著進路寬度增加,頂點和邊際線向兩側擴展,如圖2(b)所示。從廢石漏斗的變化特征可以看出,增加進路寬度,礦巖的擾動范圍隨之增加,更多礦石被放出。

圖1 放礦實驗模型Fig.1 Experimental model of ore drawing

表1 礦巖顆粒級配組成(質量比)Table 1 Granularity composition of ore and rock (mass ratio)

圖2 不同進路寬度下廢石漏斗演變特征Fig.2 Evolution features of waste rock funnel atdifferent drift width

礦巖流動性方面,出礦過程中進路寬度越大,礦巖整體流動性越好。流動性與進路口處礦巖拱的穩定性有關。進路寬度較小時,進路口眉線處頻繁結拱,礦巖流動性較差;進路寬度較大時,在進路口眉線處礦巖流動性較好。這是因為礦巖拱以進路側壁、模型端壁和下部礦巖為支點。進路寬度越小,拱的支點間距離越近,礦巖拱比較穩定,不容易被破壞;進路寬度越大,拱的支點間距離越遠,礦巖拱受到擾動后越容易被破壞。

3 進路寬度對放礦指標的影響特征

3.1 進路寬度對放出礦石量、廢石量的影響特征

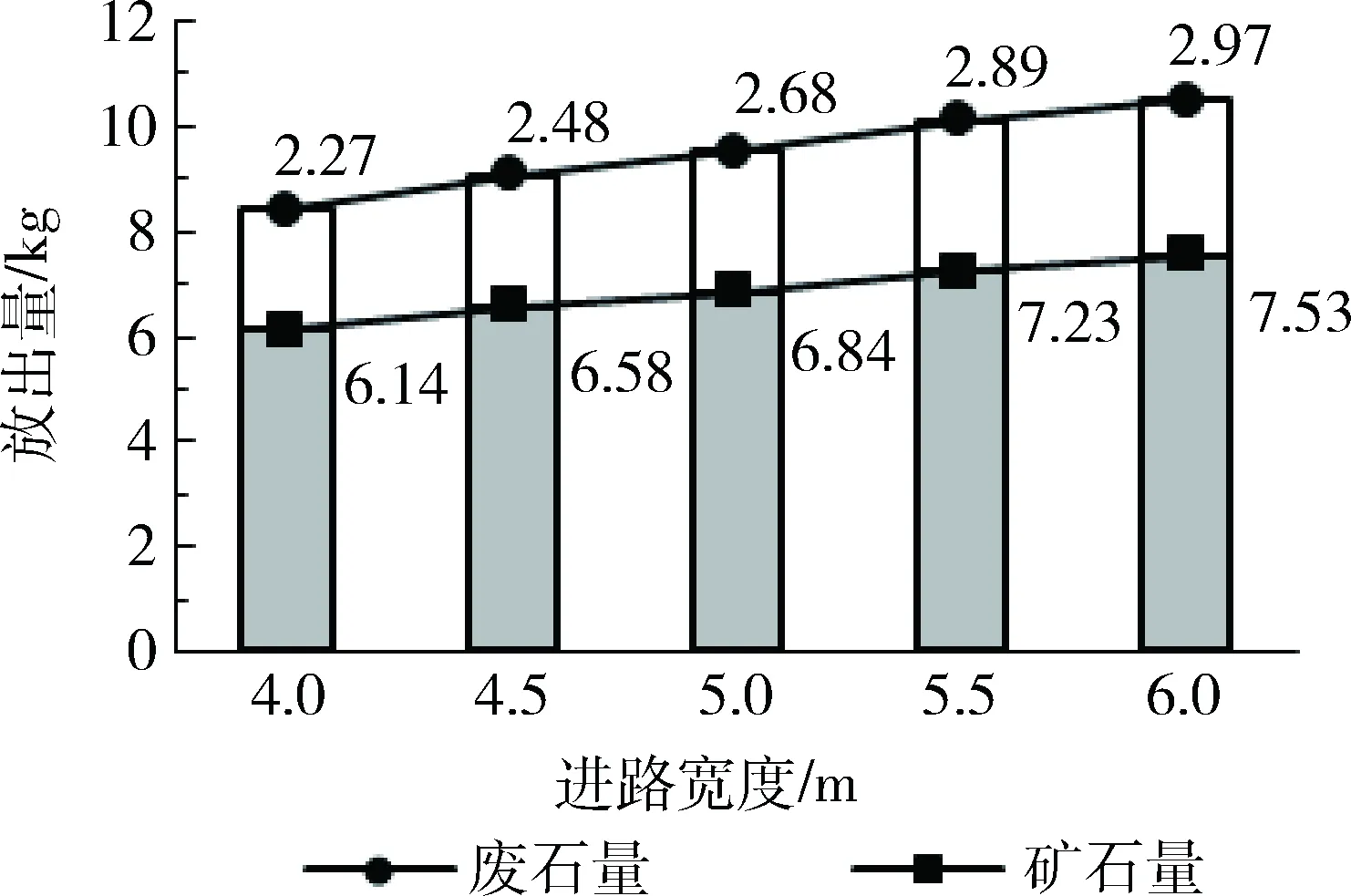

由圖3可知,進路寬度的增加,提高了放出礦石量與廢石量,礦石增加量明顯大于廢石增加量。進路寬度每增加0.5 m,礦石放出量約增加350 g,廢石放出量約增加180 g。

圖3 不同進路寬度下的放出礦石量及廢石量Fig.3 Drawing-out amount of pure ores andwaste rock at different drift width

3.2 進路寬度對貧化率、回收率的影響特征

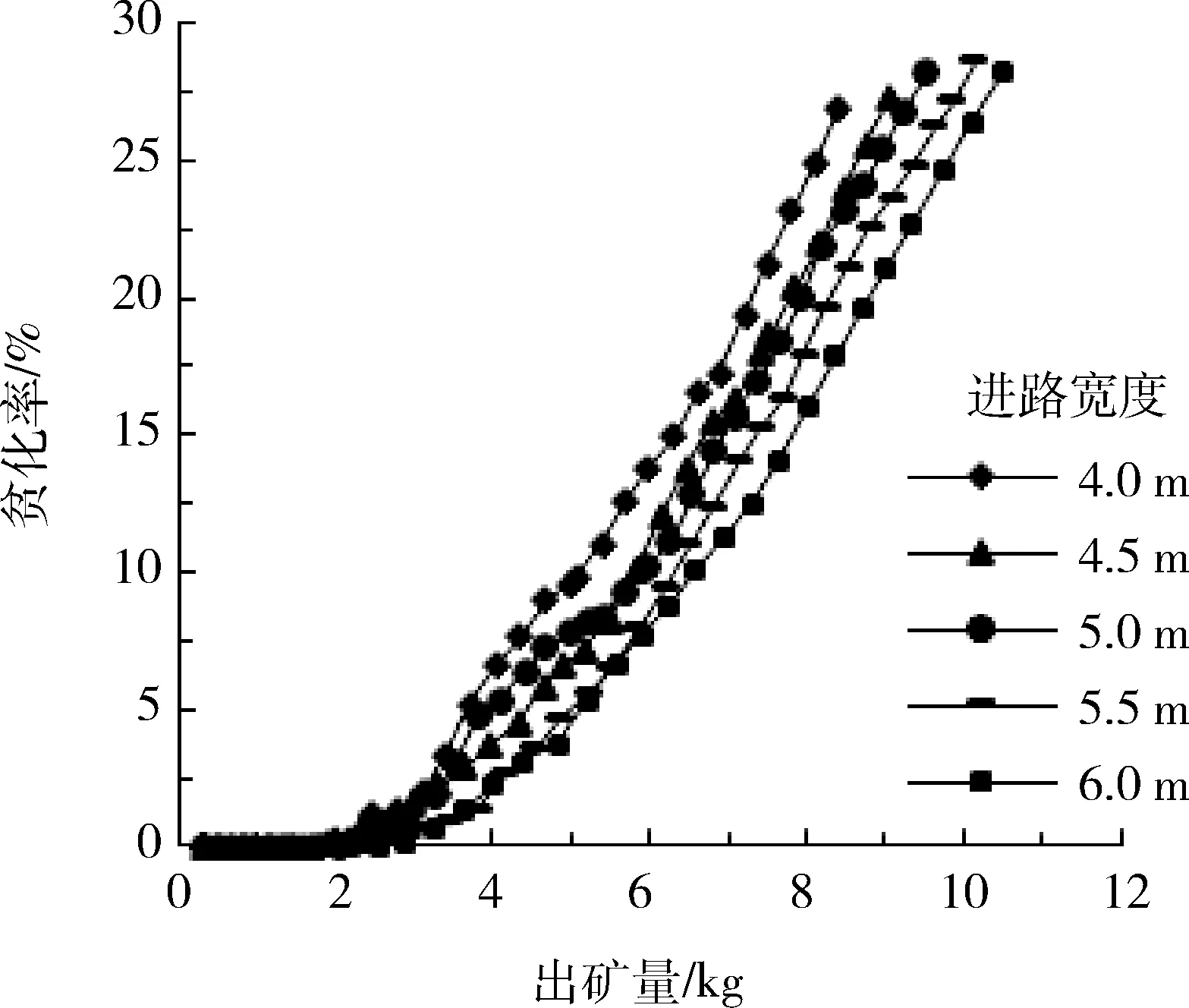

根據實驗結果,放礦過程中,不同進路寬度情況下貧化率隨放出礦量的變化曲線如圖4所示。由圖4可知,當放礦量一定時,隨著進路寬度增加,貧化率及其增長速度越來越小,最終貧化率呈小幅度增加趨勢,并呈現出以下特征:①放礦前期,進路寬度越大,產生貧化的時間越晚;②放礦中期,由于正面廢石的侵入,貧化率緩慢增長,在此階段中,進路寬度越大,貧化率增長速度越小;③當出礦量達到5 000 g左右時,頂部廢石開始侵入,在頂部與正面廢石的雙重侵入下,貧化率急劇增加。

圖4 貧化率變化曲線Fig.4 Curve of dilution rate

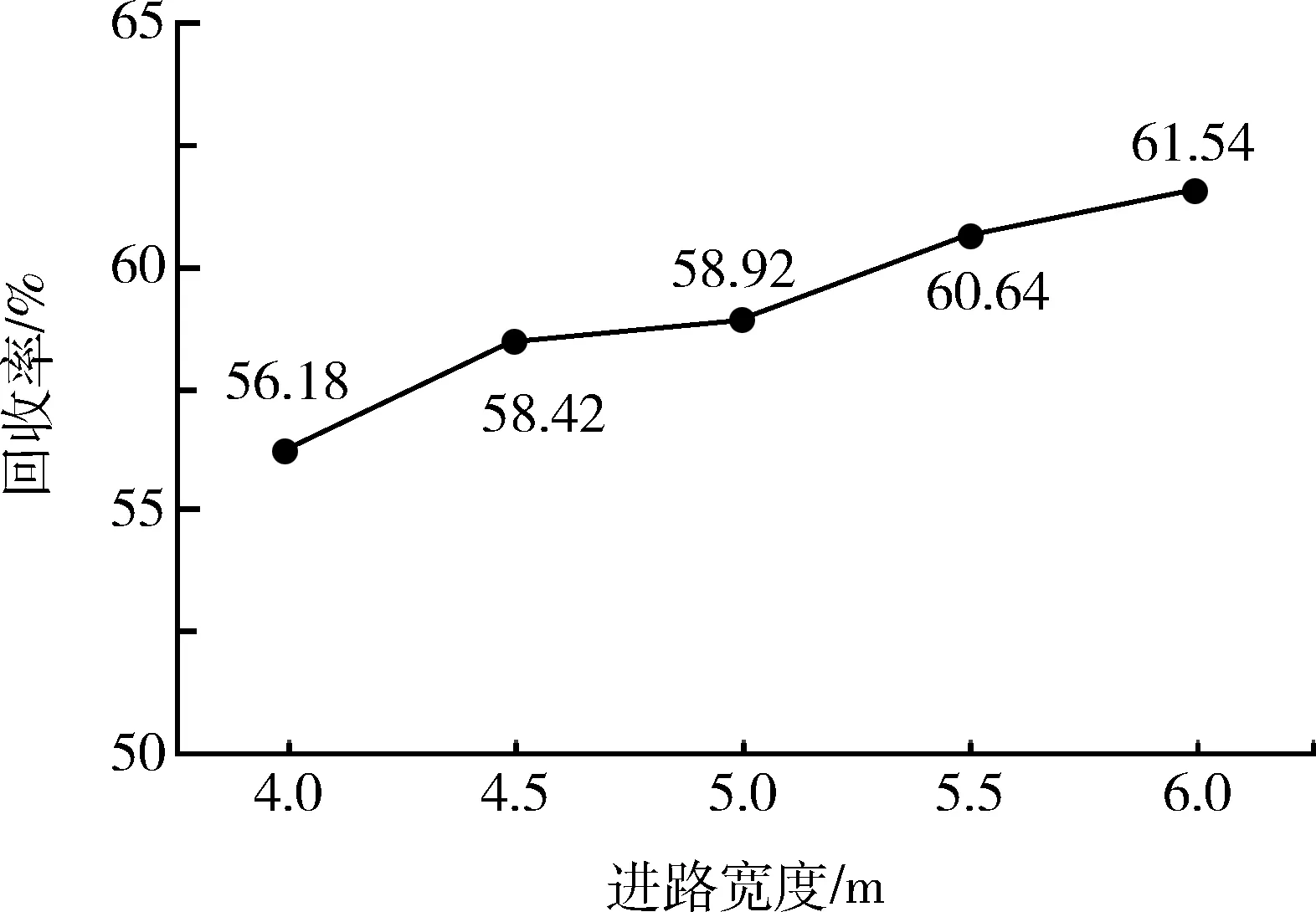

根據實驗結果,截止放礦停止,回收率隨進路寬度變化特征如圖5所示。由圖5可知,隨著進路寬度增加,回收率呈增長趨勢,與最終貧化率相比,回收率增加幅度較大。進路寬度每增加0.5 m,回收率約提高1.3個百分點。

圖5 回收率變化曲線Fig.5 Curve of recovery rate

4 進路寬度影響放礦效果的原因

從放礦漏斗和放礦量的變化特征中可以看出,進路寬度的增加導致了更多礦石下落。礦石下落與否與礦巖內滑動微面位置有關,進而影響放出的礦巖量。此外,在出礦過程中,進路寬度的增加導致礦鏟對進路內礦石的擾動特征規律性變化,進而影響廢石的侵入速度。

4.1 進路寬度對滑動微面的影響

進路寬度變化改變了礦巖的被擾動范圍,進而改變了礦巖的運動狀態。根據松散介質應力極限理論,顆粒是否運動與其剪切力和散體介質內抗剪強度有關。同一散體介質內,顆粒所處位置不同,其剪切力也不同。在松散介質流動過程中,存在滑動微面使位于該微面的顆粒滿足式(1)[8]。

τn=σntanφ+c

(1)

式中:τn為剪切力,N;σn為法向應力,N;φ為內摩擦角,(°);c為黏聚力,N。

位于該滑動微面上的顆粒處于極限平衡狀態;滑動微面以內,顆粒的剪切力大于抗剪強度,引起顆粒運動;滑動微面以外,顆粒剪切力小于抗剪強度,不會引起顆粒運動。在無底柱分段崩落法放礦過程中,位于滑動微面以內的礦巖向放礦口移動,位于滑動微面以外的礦巖不移動。從模型的正面角度看,滑動微面的兩側邊界線(以虛直線示意)以進路口眉線兩端點為頂點,斜率受內摩擦角、邊孔角以及模型結構等影響(圖6)。

由圖6可知,放礦過程中,隨著進路寬度增加,該滑動微面邊界線向兩側平移,滑動微面以內的礦巖量隨之增加,由于滑動微面內礦石量占比最大,因而大幅提高了礦巖放出量。此外,除了滑動微面位置變化外,進路寬度也導致分段內礦巖總量發生了變化。隨著進路寬度增加,邊孔角側壁下降、后移,進路邊壁向兩側移動,分段內的礦巖總量隨之增加,其中一部分礦巖在滑動微面以內,增加了放出的礦石量。

4.2 進路寬度與礦鏟擾動特征的關系

放礦效果隨進路寬度規律性變化還與礦鏟對進路內礦巖擾動特征有關,如圖7所示。

(注:1-滑動微面邊界線(示意);2-滑動微面變化后增加的礦巖移動范圍(示意);3-邊孔角、進路側壁;4-結構變化后增加的礦巖總量。)圖6 滑動微面及礦巖總量變化示意圖Fig.6 Diagram of the change of sliding surface andamount of ore and roc

圖7 礦鏟擾動區域示意圖Fig.7 Diagram of area disturbed by bucket

礦鏟對礦巖的擾動特征影響著礦石的下降速度。左右交替出礦時,進路中間可能存在重復出礦的區域,該區域內礦巖被擾動次數是其他區域的2倍,由于重復擾動區位于進路中間,所以對正面、頂部廢石下降速度的影響較大。當進路寬度較小時,重復擾動區域較大,提高了正面、頂部礦巖的下降速度,縮短了正面、頂部廢石到達進路口的時間,出現貧化的時間較早,貧化率增長速度較快;進路寬度較大時,中間重復擾動的區域較小或沒有重復擾動的區域,頂部和正面廢石侵入速度較小,貧化率的增長速度隨之降低。

5 結 論

1) 進路寬度影響放礦漏斗變化、礦巖的流動性。進路寬度較小時,出礦時進路口出頻繁結拱,礦巖流動性較差,最終漏斗邊界線間距離較小;進路寬度越大,出礦時礦巖拱越不穩定,礦巖流動性越好,最終漏斗邊界線間距離越大。

2) 放礦指標隨進路寬度變化呈現規律性變化。增大進路寬度,可提高放出礦巖量,其中,礦石放出量明顯高于廢石放出量。隨著進路寬度增加,貧化率及其增長速度降低,最終貧化率小幅度增加;進路寬度每增加0.5 m,回收率提高約1.3個百分點。

3) 滑動微面、鏟斗對進路內礦巖擾動特征的變化是進路寬度影響放礦效果的主要原因。增加進路寬度,一方面會導致滑動微面位置發生變化,增加了滑動微面內的礦巖總量,進而提高了礦石放出量;另一方面減小了進路內鏟斗重復擾動的礦巖范圍,降低了廢石的侵入速度。