碳纖維復合材料加工技術與發展趨勢

劉熠崟

摘要:碳纖維復合材料具有良好的力學與濕熱性能,因此被廣泛應用于各類產品中。同時,該材料因其非均質性及各向異性,一直是典型的難加工材料。文章匯總了近年來對碳纖維復合材料加工技術的研究,總結出減少切削及鉆削加工缺陷的工藝條件。此外,文章還介紹了新加工技術的研究成果,并展望了未來的發展趨勢。

關鍵詞:碳纖維復合材料 切削 制孔 加工缺陷 加工新技術

碳纖維復合材料一般為樹脂與增強體組成的非均質、具有各向異性的材料。不同于金屬材料的加工,碳纖維復合材料在加工過程中易造成界面分層、纖維斷絲等缺陷,從而影響工件精度與表面質量。目前的加工方式有機械加工、激光切割、高壓水切割等,其中激光切割和高壓水切割方法更為先進,可有效改善工件質量,但這兩種方法成本較高,具體工藝參數也有待進一步探索。機械加工易造成分層、變形、毛刺、撕裂、表面粗糙及刀具磨損嚴重等問題【1-2】,但因其成本低仍被各行業廣泛使用,并有大量研究者從原理、切割路徑、工藝參數、刀具等方面尋找提高機械加工質量的方法。

1 碳纖維復合材料切削技術

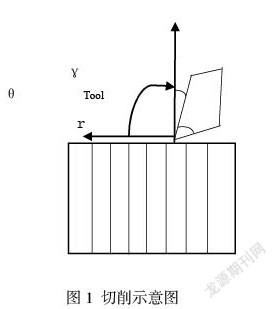

切削可通過切屑、表面粗糙度、分層、毛刺、塑性變形、刀具磨損程度來評價分析,切削方向,前角大小,刀具類型等都會對切削效果產生影響【3-4】。

由于碳纖維復合材料具有各向異性,研究者將切削方向與纖維方向所組成的角稱為纖維方向角θ,并通過一系列正交試驗來研究θ對切削加工的影響。根據Ahmad等【5】研究,當θ=0°或180°時,刀沿纖維方向切割,復合材料易發生分層,纖維翹起后易發生斷裂,因此產生的切屑通常較長,但加工表面比θ=45°或θ=135°時更光滑。當θ=45°時,復合材料受到壓力及剪切力,從而產生層間斷裂。此外,在受到壓力時,微小的裂紋會出現在工件兩側表面,因此造成工件表面質量較差。當θ=90°時,纖維橫截面方向受力導致纖維斷裂,產生切屑,同時該角度切割時刀具磨損程度較高。當θ=135°時,復合材料易產生分層及彎曲現象,通常可以觀察到因材料彈性變形而導致的工件厚度增加。此外,龔佑宏等【6】研究發現,θ=0°或180°時切削力最大,θ=45°時次之,θ=135°切削力小于θ=45°,θ=90°時切削力最小。由于纖維主要是縱向加強,因此θ=90°時,纖維橫截面斷裂瞬間的最大切削力小于θ=0°時纖維斷裂瞬間的最大切削力。有很多學者研究切屑及切削力在纖維方向角變化過程中的分布規律,但目前還未有學界統一認可的規律,因此碳纖維復合材料各向異性對加工的影響還有待進一步研究。

除纖維方向角外,F.Wang等研究【7】表明前角(γ)、刀刃半徑(r)對切屑形成也有很大影響。前角越大,對碳纖維復合材料的壓力越大,更容易出現像θ=45°時產生的切削問題,并且切屑會變得更短。刀刃半徑越大,越容易造成復合材料彎曲變形,纖維毛刺變多,工件表面不平整【8】。

綜上所述,切削時應盡量控制纖維方向角θ介于0°到90°之間,從而獲得較好的表面質量,同時減少刀具磨損;前角γ盡量大于0°,減少對碳纖維復合材料的壓力;刀刃半徑越小越好,減少碳纖維復合材料的彎曲變形。

2 碳纖維復合材料鉆削技術

鉆削是工件制孔常用的技術,制孔質量與軸向鉆削力,工藝參數、鉆頭形狀及鉆頭材料等有關【9】。

軸向鉆削力大小與制孔過程中產生的缺陷相關,孟慶勛等【10】對鉆頭在復合材料內部旋轉期間產生的力進行微元劃分,并建立軸向力模型來表明鉆頭在任意狀態與軸向力的關系。試驗定義纖維方向角為纖維與鉆頭鉆削點切面之間的夾角,當θ=0°或180°時,軸向力達到最小,孔壁質量最好。當θ介于0°至80°之間以及180°至260°之間,孔壁質量較差。研究同時表明,當鉆孔數量增加時,刀刃半徑變大,軸向力急劇增加。

工藝參數對鉆削加工也有重要影響。加工工藝參數不當會導致鉆削溫度升高,從而對材料造成一定的破壞。研究表明,鉆削溫度與主軸轉速成正比,與給進速度成反比,并且與纖維方向角有關,當θ=90°時,鉆削溫度達到最高【11】。加工工藝參數不僅影響鉆削溫度,也可能造成撕裂、孔壁質量差等缺陷。碳纖維復合材料撕裂長短與與主軸轉速成反比,與給進速度成正比。孔壁質量隨主軸轉速的增加先增加后減少;當給進速度f<0.1mm/r時,孔壁質量與給進速度成正比,當給進速度f>0.1mm/r時,兩者相關性不明顯【12】。因此應根據實際情況設置給進速度、主軸轉速,使工件滿足質量要求。

此外,鉆頭形狀也會影響制孔質量。使用不同鉆尖角的麻花鉆對碳纖維復合材料進行加工,鉆尖角增大,孔出口分層現象會增多,但是孔進口處的分層會減少。Feito等【13】認為鉆尖角在90°至108°時,分層現象最少。除了鉆頭形狀,鉆頭材料也可以改善制孔過程中產生的缺陷。Ameur等【14】研究發現,TiN涂層的鉆頭可減小軸向力,改善孔表面質量。Iliescu等【15】發現鉆石涂層鉆頭的使用壽命是普通鉆頭的10~12倍,并且可以減少分層。因此,他們建議使用鉆石涂層的麻花鉆,同時鉆尖角應為為125°至130°,螺旋角為35°至40°,后角為10°至25°,使得碳纖維復合材料在鉆削時分層現象最少。Ferreira等【16】對比了陶瓷,金剛石,立方氮化硼涂層的鉆頭,發現金剛石涂層的鉆頭對制孔質量改善明顯。Hrechuk等【17】也通過試驗表明PCD涂層的鉆頭耐磨損性能好,甚至優于鉆石涂層鉆頭。

綜上所述,鉆削制孔時可采用PCD涂層麻花鉆,鉆尖角在120°左右;鉆削時根據實際情況控制合適的主軸轉速、給進速度,并使纖維方向角θ介于0°至80°,以改善制孔質量。

3 發展趨勢

因此隨著制造技術的發展,可研究使用不同刃數或材料的刀具、不同加工路徑對機械加工的影響。H.Li等【18】通過研究證實了采用多重路徑的切削過程優于僅采用單路徑的切削,采用多重路徑后,纖維斷裂長度、纖維斷絲深度、界面分層深度分別改善40%、63%、25%。Biruk-Urban,K.等【19】研究了刀刃數對精加工的影響,表明14刃刀比2刃刀對復合材料的摩擦力更小,切削力更小,尤其當切割速度高于160m/min時,摩擦力降低明顯,得到的工件表面也更為光滑。

除了切削、鉆削等傳統機械加工方法的研究改進,對激光加工、高壓水切割的改進研究也將成為未來的趨勢。激光加工過程幾乎不會產生纖維斷絲,也不會造成刀具損傷,但容易造成錐化與樹脂基體熱損傷。P.Wang等【20】研究了激光誘導等離子體微鉆孔技術,結果表明該技術相比激光加工,可減少樹脂的熱損傷,同時縮小孔上下面直徑差值24%~32%,減少32%~47%錐化,使孔壁更光滑。魏同學等【21】將數控超高壓水切割應用于碳纖維復合材料,證明該法在加工尺寸精度與表面平整度方面均優于機械加工。另外,國外對自動加工設備研究已有幾十年歷史,但國內起步較晚,仍有很大研究空間。姚艷斌等【22】設計了自動制孔控制系統。隨著人工智能技術的發展,智能加工設備的研究應用也將成為一大趨勢。

4 結術語

碳纖維復合材料加工需要考慮非均質性與各向異性,因此如何改善加工質量,滿足制件要求一直以來是學者們的研究重點。根據目前大量的研究報道,機械加工時,可通過控制纖維取樣角與前角、優化加工路徑與工藝參數、選擇不同直徑與材料的刀具等方式來改善加工過程中形成的各類缺陷。基于激光加工、高壓水切割加工的探索也逐漸增多,有研究表明這兩種加工技術效率更高,可以帶來更好的加工效果。此外,也有學者研究人工智能在復合材料加工領域的應用。隨著未來技術的發展,非傳統的加工技術有望逐步應用于各行業。

參考文獻

[1]徐鶴,田桂芝,王琦.纖維增強復合材料的機械加工技術[J].現代制造技術與裝備,2019(04):178-179.

[2]馬瑛劍.纖維增強復合材料的性能及機械加工技術[J].科技創新與應用,2020(14):97-98.

[3]李樹俠.國外纖維增強復合材料的切削加工技術[J].飛航導彈,2010(06):91-94.

[4]賈振元,畢廣健,王福吉,王小楠,張博宇.碳纖維增強樹脂基復合材料切削機理研究[J].機械工程學報,2018,54(23):199-208.

[5]J. Ahmad, Machining of Polymer Composites. Springer US, 2009.

[6]龔佑宏,韓舒,楊霓虹,等.纖維方向對碳纖維復合材料加工性能的影響[J],航空制造技術,2013,443(23-24):137-140.

[7]F. Wang,J.Yin, J.Ma,Z. Jia,F.Yang,andB.Niu, Effects of cutting edge radius and fiber cutting angle on the cutting-induced surface damage in machining of unidirectional CFRP composite laminates,[J],Adv.Manuf.Technol., 2017,91(9-12):3107-3120.

[8]B.Z.Farkas,Finite Element Analysis of Orthogonal Hard Turning with Different Tool Geometries,Key Engineering Materials, 2014. https://www.scientific.net/KEM.581.163.

[9]孫巧如,劉曉東,王天晨,姚文昊,張杰,班曉偉.纖維增強復合材料鉆削加工技術研究現狀[J].玻璃鋼/復合材料,2017(09):101-105.

[10]孟慶勛,姜壽山,劉書暖,張開富,嚴小燁.CFRP層合板制孔周期內軸向力分布規律研究[J].機械工程學報,2018,54(11):110-120.

[11]蔡曉江,邱坤賢, 王呈棟,等. 航空高強度碳纖維單向 層合結構復合材料在切削過程中的各向異性行為研究 [J].南京航空航天大學學報,2014(5):684-693.

[12]林偉,涂俊翔.高速鉆削復合材料加工參數對粗糙度影響研究[J].合肥工業大學學報(自然科學版),2015,38(01):11-14+78.

[13]N.Feito,A.S.Milani,and A.Mu?oz-Sánchez,Drilling optimization of woven CFRP laminates under different tool wear conditions: a multi-objective design of experiments approach,[J].Struct.Multidiscip. Optim.,2016,53(02):239-251

[14]L. M. P. Dur?o, D. J. S. Gon?alves, J. M. R. S. Tavares, V. H. C. de Albuquerque, A. Aguiar Vieira, and A. Torres Marques, Drilling tool geometry evaluation for reinforced composite laminates, [J].Compos. Struct., 2010,92(07): 1545–1550.

[15]D. Iliescu, D. Gehin, M. E. Gutierrez, and F. Girot, Modeling and tool wear in drilling of CFRP,[J].Mach. Tools Manuf., 2010,50(02):204–213.

[16]FERREIRA J R,COPPINI N L,MIRADA G. Machining optimization in carbon fiber reinforced composite materi-als[J]. Journal of Materials Processing Technology, 1999(93):135-140.

[17]A.Hrechuk, V. Bushlya, R. M’Saoubi, and J.-E. St?hl, Experimental investigations into tool wear of drilling CFRP, [J].Procedia Manuf., 2018,25(01):294-301.

[18]Hao Nan Li, Jun Peng Wang, Chao Qun Wu, Yong Jie Zhao et al.Damage behaviors of unidirectional CFRP in orthogonal cutting: A comparison between single-and multiple-pass strategies, [J].Composites Part B: Engineering,2020(185):107774

[19]Biruk-Urban, K., Józwik, J., Bere, P. Cutting Forces and 3D Surface Analysis of CFRP Milling. [J].Advances in Science and Technology Research Journal, 2022,16(2):206-215.

[20]Peng Wang,Zhen Zhang,Denghua Liu,Wenzhe Qiu,et al.Comparative investigations on machinability and surface integrity of CFRP plate by picosecond laser vs laser induced plasma micro-drilling,[J].Optics & Laser Technology,2022(151):108022

[21]魏同學,王崗.碳纖維增強復合材料加工方法研究[J].合成材料老化與應用,2021,50(03):86-89.DOI:10.16584/j.cnki.issn1671-5381.2021.03.026.

[22]姚艷斌,畢樹生,員俊峰,等.飛機部件機器人自動制孔控制系統設計與分析[J].中國機械工程,2009,21(17):2021-2024.