基于位移反求加載法的高精度皮卡車架疲勞開發(fā)與驗(yàn)證

鄧欲斌,蔣 瑜,于人杰

(1.慶鈴汽車(集團(tuán))有限公司,重慶 400052;2.中國汽車工程研究院,重慶 401122)

皮卡是一種前面像轎車,后面帶貨箱的客貨兩用汽車,其特點(diǎn)是既有轎車的舒適性,又不失強(qiáng)勁動力,而且其載貨和適應(yīng)不良路面的能力比轎車強(qiáng)。車架是皮卡的重要總成,能夠承受不同工況下各類載荷的沖擊[1],極易發(fā)生疲勞破壞,所以在車型開發(fā)早期進(jìn)行疲勞預(yù)測顯得尤為重要。

完善的疲勞性能開發(fā)流程是保證開發(fā)精度和質(zhì)量的關(guān)鍵。疲勞性能開發(fā)中的載荷分解是實(shí)現(xiàn)將路面激勵轉(zhuǎn)化到車架輸入載荷的關(guān)鍵步驟,分解方法主要包括4種:自由位移加載法、位移反求加載法、自由載荷加載法和約束載荷加載法。這4種方法的特點(diǎn)各有差異[2],見表1。

表1 載荷分解方法特點(diǎn)對別

本文選擇精度較高的基于位移反求加載法,結(jié)合試驗(yàn)場采集載荷譜數(shù)據(jù)與皮卡整車多體動力學(xué)模型,以整車內(nèi)部響應(yīng)信號(懸架位移信號、整車軸頭Z向加速度信號、轉(zhuǎn)向拉桿力標(biāo)定信號)為目標(biāo)信號,迭代反求整車等效位移激勵信號,進(jìn)而分解獲取車架邊界載荷譜,最后基于Miner線性累積損傷理論對車架進(jìn)行疲勞分析及優(yōu)化,并將優(yōu)化后的實(shí)車進(jìn)行臺架試驗(yàn)驗(yàn)證。

雖然基于位移反求法的虛擬迭代技術(shù)在四驅(qū)SUV等轎車上有一定應(yīng)用[3],但國內(nèi)對皮卡車架的相關(guān)研究較少,由于皮卡的底盤結(jié)構(gòu)形式差異導(dǎo)致傳力路徑不同、車架承載形式及工藝與轎車差別較大,本文將基于皮卡車架進(jìn)行疲勞性能開發(fā)與驗(yàn)證。

1 位移反求加載法理論

基于位移反求加載法的載荷分解,其本質(zhì)是求解非線性系統(tǒng)的逆問題。將現(xiàn)有試驗(yàn)場采集載荷譜數(shù)據(jù)作為系統(tǒng)目標(biāo)響應(yīng)信號,利用高精度多體動力學(xué)模型,迭代反求系統(tǒng)外界等效位移激勵,最后用該位移激勵驅(qū)動多體模型進(jìn)行仿真分析,提取車架各關(guān)鍵接口點(diǎn)載荷譜信息,其原理如圖1所示。

圖1 虛擬迭代技術(shù)

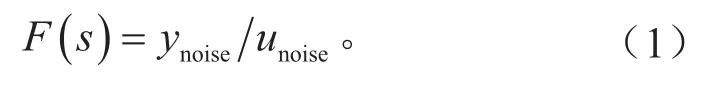

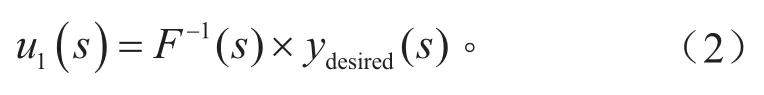

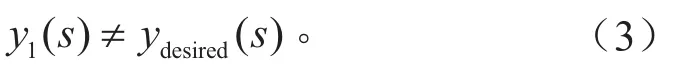

通過生成白噪聲信號unoise及系統(tǒng)白噪聲響應(yīng)信號ynoise,獲取系統(tǒng)傳遞函數(shù)F(s),如式(1)所示。

由試驗(yàn)采集載荷譜數(shù)據(jù)作為目標(biāo)信號ydesired(s)和系統(tǒng)逆?zhèn)鬟f函數(shù)F-1(s),獲取系統(tǒng)初始激勵信號u1(s),如式(2)所示。

由于實(shí)際樣車系統(tǒng)的傳遞函數(shù)F0(s)為非線性,與計(jì)算獲得的傳遞函數(shù)會有一定誤差,即F0(s)≠F(s),因此,仿真獲取的第1次響應(yīng)信號y1(s)并不等于期望信號ydesired(s),如式(3)所示。

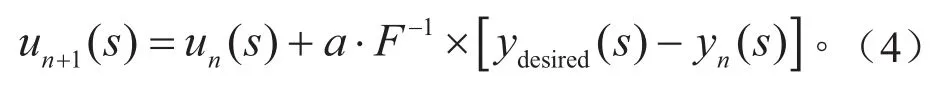

此時需反復(fù)進(jìn)行迭代修正外界等效位移信號,通過對比響應(yīng)信號與期望信號來不斷修正參數(shù)因子a,直到響應(yīng)信號與期望信號滿足迭代精度要求為止,如式(4)所示。

式中:un+1(s)為第n+1次驅(qū)動信號;un(s)為第n次驅(qū)動信號;yn(s)為第n次響應(yīng)信號。

2 位移反求加載法載荷分解

2.1 多體動力學(xué)建模及精度檢查

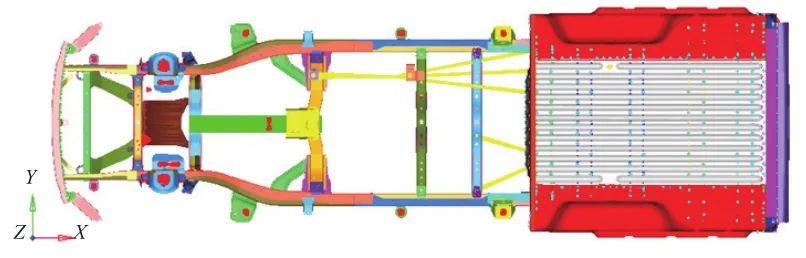

整車模型包括以下子系統(tǒng):前懸架系統(tǒng)、后橋系統(tǒng)、板簧系統(tǒng)、轉(zhuǎn)向系統(tǒng)、前穩(wěn)定桿系統(tǒng)、動力總成系統(tǒng)、車架(駕駛室、貨箱)等。

由于簧下部件加速度較大,在疲勞載荷分解中,其重量、慣量和質(zhì)心對分解精度影響較大,需按照真實(shí)物理參數(shù)建模,重要零件使用柔性體模型。皮卡整車多體動力學(xué)模型如圖2所示。

圖2 皮卡整車多體動力學(xué)模型

通過整車裝配及靜平衡調(diào)試,檢查模型的正確性;將迭代所需的通道參數(shù)進(jìn)行歸零設(shè)置,對比實(shí)測輪荷與仿真輪荷,驗(yàn)證仿真模型與實(shí)車模型的一致性。

2.2 載荷譜采集及精度檢查

載荷譜采集包括某試驗(yàn)場的耐久道路、評價(jià)道和坡道的載荷,包括車輪六分力、加速度、彈簧位移、應(yīng)變、GPS等共計(jì)100個通道的載荷數(shù)據(jù)。皮卡載荷譜采集試驗(yàn)車輛狀態(tài)如圖3所示。

圖3 皮卡載荷譜采集試驗(yàn)車輛狀態(tài)

載荷譜采集精度檢查包括采集信號的范圍、對應(yīng)關(guān)系的合理性等,如軸頭加速度二次積分得到的位移信號與位移傳感器測試的位移信號應(yīng)具有一致性,如圖4所示。

圖4 皮卡整車多體動力學(xué)模型

2.3 數(shù)據(jù)處理及等效

依據(jù)企業(yè)試驗(yàn)規(guī)范進(jìn)行載荷采集,保證用戶目標(biāo)里程總損傷與試驗(yàn)場路面等效里程總損傷的當(dāng)量一致,通過載荷迭代分解和工況組合,得到與總損傷等效的疲勞分析工況,見表2。

表2 疲勞分析等效工況

2.4 虛擬迭代精度檢查

2.4.1 相對損傷比精度檢查

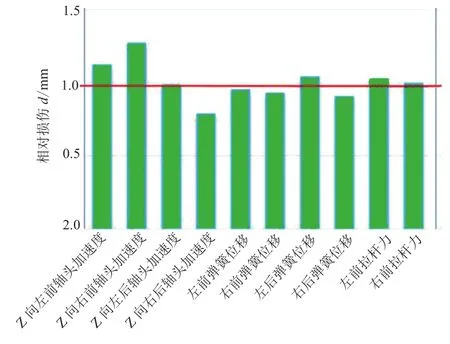

以輪心Z向加速度、彈簧位移和轉(zhuǎn)向拉桿力為迭代目標(biāo),經(jīng)過10次迭代后,相對損傷比接近1,滿足0.5~2范圍內(nèi)的精度要求[4]。

圖5 相對損傷比

2.4.2 時域?qū)Ρ葯z查

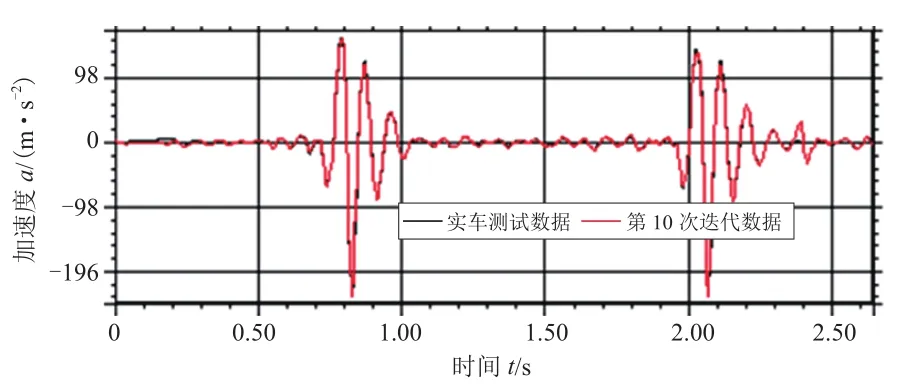

經(jīng)過10次迭代,通過局部放大得知仿真迭代數(shù)據(jù)與實(shí)車測試數(shù)據(jù)基本完全對應(yīng),滿足精度要求。

圖6 后輪軸頭Z向加速度實(shí)測數(shù)據(jù)與仿真結(jié)果對比

2.4.3 頻域?qū)Ρ葯z查

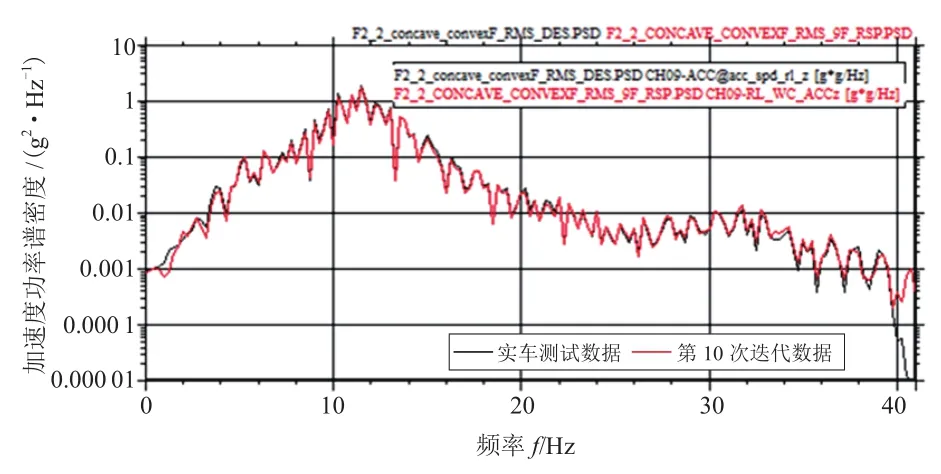

對比仿真迭代數(shù)據(jù)與實(shí)車測試數(shù)據(jù)在40 Hz內(nèi)的重合度,圖7為左后輪軸頭Z向加速度對比,圖8為左后彈簧位移對比,仿真與實(shí)測結(jié)果完全對應(yīng),滿足精度要求。

圖7 左后輪軸頭Z向加速度對比

圖8 左后彈簧位移對比

3 疲勞仿真與優(yōu)化

使用慣性釋放法計(jì)算車架各工況下的單位載荷結(jié)構(gòu)應(yīng)力,結(jié)合位移反求加載法獲取的車架輸入載荷譜進(jìn)行疲勞仿真分析。

3.1 疲勞分析有限元建模

采用笛卡爾坐標(biāo)系,整車豎直向上(垂直紙面向外)為Z軸正方向,建立車架總成有限元仿真模型如圖9所示,網(wǎng)格平均尺寸為8 mm,整個車架總成模型包含單元約60萬個。

圖9 車架總成三維模型

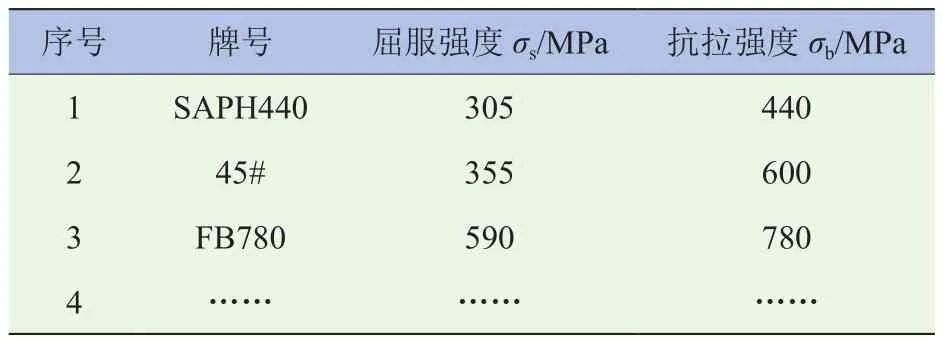

車架總成所采用的材料牌號及參數(shù)見表3。

表3 車架材料牌號及參數(shù)

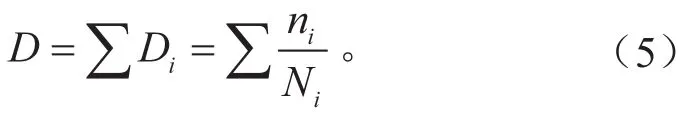

3.2 Miner線性累積損傷理論

車架的疲勞性能根據(jù)材料的S-N曲線進(jìn)行全疲勞壽命分析,以零件的應(yīng)力結(jié)果為基礎(chǔ),用雨流循環(huán)計(jì)數(shù)法和Miner線性累積損傷理論進(jìn)行疲勞分析[5],結(jié)構(gòu)的疲勞損傷為:

式中:ni為應(yīng)力水平Si循環(huán)的次數(shù);Ni為結(jié)構(gòu)在應(yīng)力水平Si下的疲勞壽命。當(dāng)累積損傷D達(dá)到1時發(fā)生失效。

3.3 疲勞分析及優(yōu)化

根據(jù)Miner線性累積損傷理論,對車架的壽命進(jìn)行仿真預(yù)測,包括鈑金和焊縫疲勞[6],車架疲勞損傷值云圖如圖10所示。

圖10 車架總成疲勞損傷云圖

排除剛性單元引起的不真實(shí)損傷結(jié)果,不滿足要求的位置有3處,與實(shí)際售后出現(xiàn)的問題吻合。車架縱梁搭接焊縫接頭位置的疲勞仿真損傷為3.7,如圖11所示,超出目標(biāo)值1,不滿足要求,優(yōu)化方案為延長焊縫40 mm,加強(qiáng)焊接接頭工藝,優(yōu)化后損傷滿足要求。

圖11 疲勞仿真結(jié)果問題再現(xiàn)

3.4 臺架試驗(yàn)驗(yàn)證

對優(yōu)化后的實(shí)車進(jìn)行臺架試驗(yàn)驗(yàn)證,臺架試驗(yàn)載荷輸入與虛擬迭代載荷來源相同,均來自試驗(yàn)場采集載荷,保證了輸入一致性;經(jīng)過數(shù)據(jù)處理等效,臺架試驗(yàn)需進(jìn)行360 h,試驗(yàn)過程中記錄異響、不可預(yù)測等情況,并對試驗(yàn)后的車輛進(jìn)行靜態(tài)、動態(tài)檢查、拆解檢查,臺架試驗(yàn)及車架拆解如圖12所示,拆解結(jié)果表明車架各組件未發(fā)現(xiàn)明顯變形、開裂等失效工況,滿足疲勞要求。

圖12 臺架試驗(yàn)及車架拆解

4 結(jié)論

本文以皮卡車架為研究對象,進(jìn)行了全流程疲勞耐久性能開發(fā),選擇基于位移反求加載法進(jìn)行載荷分解,對整個疲勞性能開發(fā)的各個環(huán)節(jié)進(jìn)行精度控制,疲勞仿真分析與售后問題印證較好,優(yōu)化改進(jìn)后通過了臺架試驗(yàn)驗(yàn)證,可以得出以下結(jié)論:

(1)基于位移反求加載法的載荷迭代分解方法,以及疲勞性能開發(fā)全流程精度控制方法,能夠?qū)崿F(xiàn)仿真與售后問題的較好印證,保證疲勞性能開發(fā)精度和質(zhì)量需求。

(2)疲勞性能的預(yù)測方法在開發(fā)早期能夠較準(zhǔn)確地預(yù)測車架設(shè)計(jì)薄弱環(huán)節(jié),進(jìn)而通過優(yōu)化設(shè)計(jì)改良產(chǎn)品,為皮卡車架的疲勞性能研發(fā)提供了理論基礎(chǔ)和技術(shù)支持,縮短了產(chǎn)品開發(fā)周期。